Letztendlich gibt es keinen einzelnen "besten" Tiegeltyp. Der ideale Tiegel hängt vollständig von Ihrer spezifischen Anwendung ab. Das Material, das Sie erhitzen, die maximale Temperatur, die Sie erreichen müssen, und der verwendete Ofentyp sind die kritischen Faktoren, die die richtige Wahl für die Aufgabe bestimmen.

Bei der Auswahl eines Tiegels geht es nicht darum, ein universell überlegenes Material zu finden, sondern die notwendigen Kompromisse zu verstehen. Der "beste" Tiegel ist derjenige, dessen Eigenschaften am besten auf die einzigartigen Anforderungen Ihrer Arbeit abgestimmt sind.

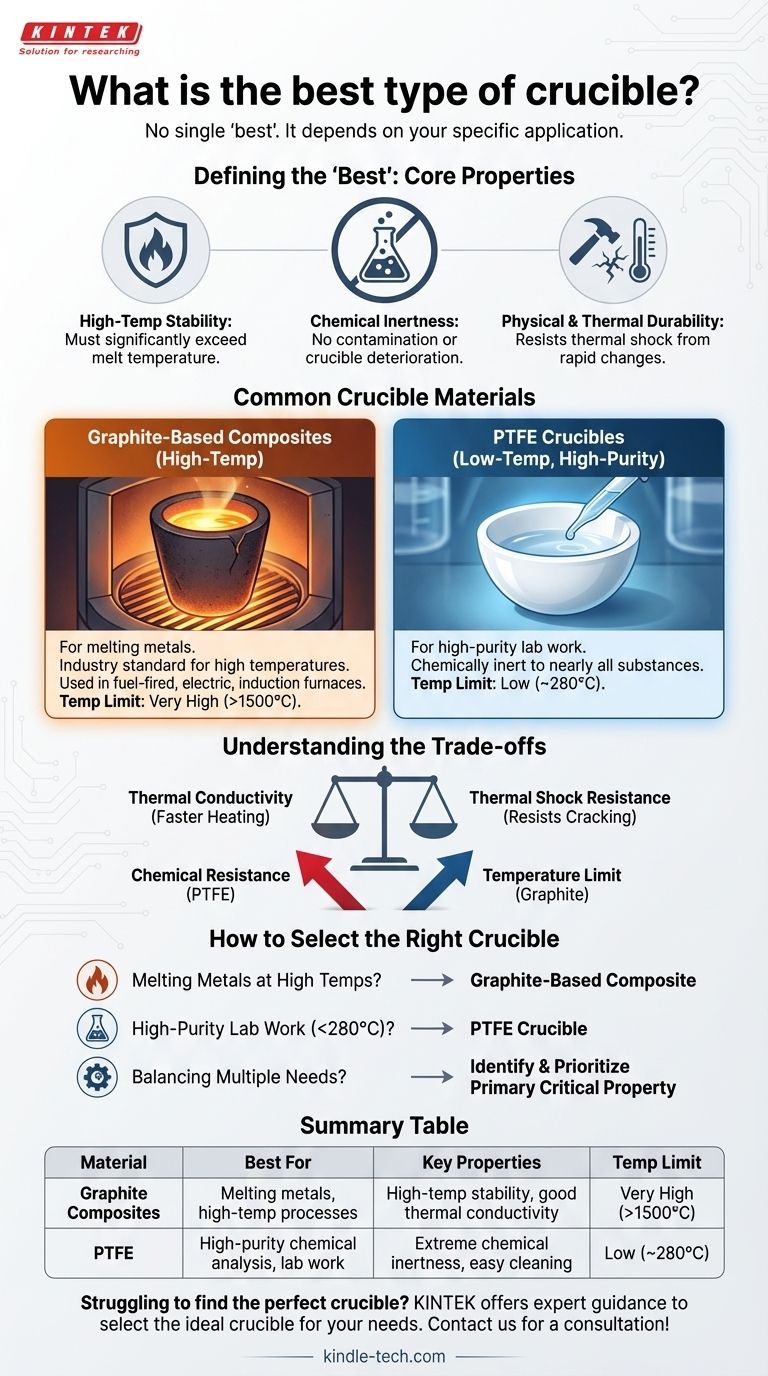

Den "besten" Tiegel definieren: Kerneigenschaften

Um den richtigen Tiegel auszuwählen, müssen Sie zunächst die grundlegenden Eigenschaften verstehen, die seine Leistung definieren. Die ideale Wahl bietet das optimale Gleichgewicht dieser Eigenschaften für Ihren spezifischen Prozess.

Hochtemperaturstabilität

Die grundlegendste Anforderung an einen Tiegel ist, dass sein Schmelzpunkt deutlich höher ist als der des Materials, das er aufnehmen soll. Er muss seine strukturelle Integrität beibehalten, ohne sich bei den höchsten Betriebstemperaturen Ihres Prozesses zu zersetzen, zu erweichen oder zu versagen.

Chemische Inertheit

Der Tiegel muss chemisch mit der Schmelze kompatibel sein. Jede Reaktion zwischen dem Tiegel und dem erhitzten Material kann zu zwei Problemen führen: Kontamination Ihrer Schmelze und Verschlechterung des Tiegels selbst, wodurch seine Lebensdauer verkürzt wird.

Physische und thermische Haltbarkeit

Ein Tiegel muss robust genug sein, um den physikalischen Belastungen des Prozesses standzuhalten. Dazu gehört eine hervorragende Beständigkeit gegen Thermoschock – die Rissbildung, die bei schnellen Temperaturänderungen während der Heiz- und Kühlzyklen auftreten kann.

Gängige Tiegelmaterialien und ihre Rollen

Verschiedene Materialien sind so konstruiert, dass sie in unterschiedlichen Umgebungen hervorragende Leistungen erbringen. Die beiden Hauptkategorien, die in modernen Anwendungen hervorgehoben werden, sind Graphit-basierte Verbundwerkstoffe für Hochtemperaturanwendungen und Polymere wie PTFE für hochreine Aufgaben bei niedrigen Temperaturen.

Graphit-basierte Verbundwerkstoffe

Für das Schmelzen von Metallen und andere Hochtemperaturanwendungen sind Graphit-basierte Verbundwerkstoffe der Industriestandard. Dies sind keine reinen Graphite, sondern hoch entwickelte Materialien, deren Leistung von ihrer spezifischen Zusammensetzung und der strukturellen Ausrichtung des Graphits in ihnen abhängt. Sie werden in brennstoffbeheizten, elektrischen Widerstands- und Induktionsöfen eingesetzt.

PTFE-Tiegel

Für Laborarbeiten, die extreme chemische Reinheit bei niedrigeren Temperaturen erfordern, sind PTFE (Polytetrafluorethylen)-Tiegel eine ausgezeichnete Wahl. Sie sind chemisch gegenüber fast allen Substanzen inert und haben eine maximale Gebrauchstemperatur von etwa 280 °C, was sie für das Schmelzen von Metallen ungeeignet, aber perfekt für bestimmte chemische Analysen macht.

Die Kompromisse verstehen

Die Tiegel-Leistung ist ein Spiel des Kompromisses. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen, weshalb es wichtig ist, Ihre oberste Priorität zu identifizieren.

Wärmeleitfähigkeit vs. Thermoschockbeständigkeit

Ein Tiegel mit sehr hoher Wärmeleitfähigkeit erwärmt Ihre Schmelze effizient und spart Zeit und Energie. Dieselbe Eigenschaft kann ihn jedoch manchmal anfälliger für Thermoschock machen. Ein Material, das Thermoschock besser widersteht, leitet die Wärme möglicherweise nicht so schnell ab.

Chemische Beständigkeit vs. Temperaturgrenze

Dies ist der klassische Kompromiss, der durch den Vergleich von PTFE und Graphit veranschaulicht wird. PTFE bietet nahezu perfekte chemische Beständigkeit, versagt aber bei Temperaturen weit unter dem, was für die Metallurgie benötigt wird. Graphitverbundwerkstoffe hingegen halten extremer Hitze stand, aber ihre chemische Verträglichkeit muss sorgfältig auf das spezifische Metall oder die zu schmelzende Legierung abgestimmt werden.

So wählen Sie den richtigen Tiegel für Ihre Anwendung aus

Anstatt nach einem einzigen "besten" Tiegel zu suchen, lassen Sie sich bei Ihrer Entscheidung von den Anforderungen Ihrer Anwendung leiten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen bei hohen Temperaturen liegt: Ein Graphit-basierter Verbundtiegel, der für Ihren spezifischen Ofentyp und Ihre Legierung entwickelt wurde, ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Laborarbeiten unter 280 °C liegt: Ein PTFE-Tiegel ist aufgrund seiner überlegenen chemischen Inertheit und einfachen Reinigung wahrscheinlich Ihre beste Option.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich mehrerer Leistungsanforderungen liegt: Sie müssen zunächst die wichtigste Eigenschaft für Ihren Prozess identifizieren – sei es Thermoschockbeständigkeit, Heizgeschwindigkeit oder chemische Stabilität – und diese Priorität mit Ihrem Lieferanten besprechen.

Eine fundierte Entscheidung beginnt mit dem Verständnis, dass der beste Tiegel derjenige ist, der für Ihr spezifisches Ziel entwickelt wurde.

Zusammenfassungstabelle:

| Tiegelmaterial | Am besten geeignet für | Schlüsseleigenschaften | Temperaturgrenze |

|---|---|---|---|

| Graphitverbundwerkstoffe | Metallschmelzen, Hochtemperaturprozesse | Hochtemperaturstabilität, gute Wärmeleitfähigkeit | Sehr hoch (>1500°C) |

| PTFE | Hochreine chemische Analyse, Laborarbeiten | Extreme chemische Inertheit, einfache Reinigung | Niedrig (~280°C) |

Haben Sie Schwierigkeiten, den perfekten Tiegel für Ihren spezifischen Prozess zu finden? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Beratung, um Ihnen bei der Auswahl des idealen Tiegels zu helfen, der Hochtemperaturstabilität, chemische Beständigkeit und Thermoschockbeständigkeit für Ihre Laboranforderungen in Einklang bringt. Lassen Sie unsere Spezialisten sicherstellen, dass Ihr Prozess effizient und sicher abläuft. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Hochreine reine Graphittiegel für die Verdampfung

- Aluminiumoxid Al2O3 Keramikschale Halbschalenboot mit Deckel für fortschrittliche Feinchemikalien

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

Andere fragen auch

- Was ist ein Tiegelmaterial für einen Ofen? Ein Leitfaden zur Auswahl des richtigen Hochtemperaturbehälters

- Warum wird ein PTFE-Tiegel für das Plasmaätzen bevorzugt? Sicherstellung der chemischen Integrität und gezielte Wirkung

- Was sind 2 Verwendungszwecke eines Tiegels? Beherrschung des Hochtemperatur-Schmelzens und der Analyse

- Ist ein Tiegel ein Laborgerät? Ein Leitfaden zu Hochtemperaturbehältern für Labore und Gießereien

- Wofür werden Tiegel im Labor verwendet? Sicherstellung genauer Hochtemperatur-Probenanalysen