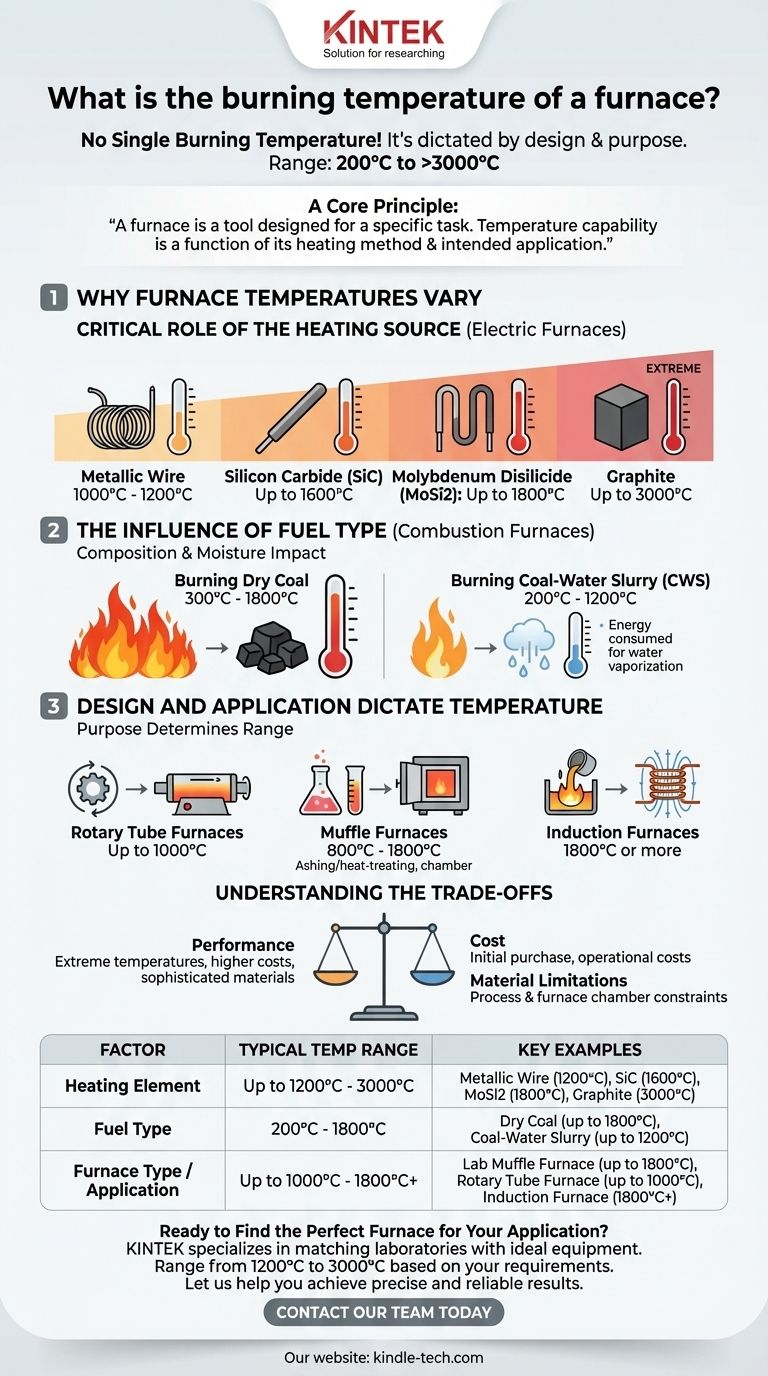

Um es direkt zu sagen: Es gibt keine einzelne Brenntemperatur für einen Ofen. Die Betriebstemperatur eines Ofens wird vollständig durch seine Konstruktion und seinen Zweck bestimmt, mit einem riesigen Betriebsbereich von nur 200°C für einige Prozesse bis über 3000°C für hochspezialisierte industrielle Anwendungen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass ein Ofen ein Werkzeug ist, das für eine bestimmte Aufgabe entwickelt wurde. Seine Temperaturfähigkeit ist eine direkte Funktion seiner Heizmethode (Brennstoff oder elektrische Elemente) und seiner beabsichtigten Anwendung, sei es das Schmelzen von Stahl, das Wärmebehandeln von Keramiken oder die Durchführung von Laborforschung.

Warum die Ofentemperaturen so stark variieren

Der Begriff „Ofen“ umfasst eine enorme Kategorie von Geräten. Die erreichbare Temperatur ist keine beliebige Zahl, sondern das Ergebnis bewusster technischer Entscheidungen, die durch den spezifischen Prozess bestimmt werden, den er ausführen muss.

Die entscheidende Rolle der Heizquelle

Bei Elektroöfen ist das Material des Heizelements der primäre begrenzende Faktor für seine Höchsttemperatur. Verschiedene Materialien haben sehr unterschiedliche Fähigkeiten.

- Drahtheizelemente aus Metall sind üblich und erreichen typischerweise Höchsttemperaturen zwischen 1000°C und 1200°C.

- Siliziumkarbid (SiC)-Elemente ermöglichen deutlich höhere Temperaturen und erreichen bis zu 1600°C.

- Molybdändisilizid (MoSi2)-Elemente werden in Hochleistungs-Labor- und Produktionsöfen eingesetzt und erreichen bis zu 1800°C.

- Graphitelemente, die in spezialisierten Vakuum- oder Inertgasöfen verwendet werden, können extreme Temperaturen von 3000°C erreichen.

Der Einfluss der Brennstoffart

Bei Verbrennungsofen hat der verbrannte Brennstoff einen tiefgreifenden Einfluss auf die erreichbare Temperatur. Die Zusammensetzung und der Wassergehalt des Brennstoffs sind kritische Variablen.

Beispielsweise kann das Verbrennen von trockener Kohle intensive Hitze erzeugen, wobei die Temperaturen in verschiedenen Bereichen des Ofens von 300°C bis 1800°C reichen.

Im Gegensatz dazu führt die Verbrennung eines Kohle-Wasser-Slurry (CWS)-Brennstoffs zu einem niedrigeren Temperaturbereich, typischerweise von 200°C bis 1200°C, da Energie zur Verdampfung des Wassers verbraucht wird.

Konstruktion und Anwendung bestimmen die Temperatur

Die Konstruktion des Ofens und sein letztendlicher Zweck bestimmen seinen erforderlichen Temperaturbereich. Ein Gerät, das für eine Aufgabe konzipiert ist, kann für eine andere völlig ungeeignet sein.

- Rohröfen, die für kontinuierliche Prozesse verwendet werden, können bis zu 1000°C betrieben werden.

- Muffelöfen, die in Laboren zum Veraschen oder Wärmebehandeln üblich sind, arbeiten je nach Heizelementen typischerweise zwischen 800°C und 1800°C.

- Induktionsofen, die leitfähige Materialien wie Metall direkt erhitzen, können effizient Temperaturen von 1800°C oder mehr erreichen.

Die Kompromisse verstehen

Die Auswahl oder Konstruktion eines Ofens ist ein Abwägen zwischen Leistung, Kosten und Materialwissenschaft. Höhere Temperaturen gehen immer mit technischen Herausforderungen einher.

Leistung vs. Kosten

Das Erreichen extremer Temperaturen ist teuer. Öfen, die fortschrittliche Elemente wie Molybdändisilizid oder Graphit verwenden, erfordern anspruchsvollere Netzteile, Isolierungen und Strukturmaterialien, was sowohl den Anschaffungspreis als auch die Betriebskosten erhöht.

Materialbeschränkungen

Die Höchsttemperatur wird oft nicht durch die Wärmequelle begrenzt, sondern durch das zu verarbeitende Material oder die Ofenkammer selbst. Der Prozess bestimmt die erforderliche Temperatur, und der Ofen muss in der Lage sein, diese aufrechtzuerhalten, ohne das Produkt oder sich selbst zu beschädigen.

Den Ofen auf die Aufgabe abstimmen

Um die Temperatur eines Ofens zu bestimmen, müssen Sie zunächst seinen Zweck definieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder einfacher Wärmebehandlung liegt: Ein Ofen mit Drahtheizelementen, der bis zu 1200°C betrieben wird, ist oft der Standard.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen der meisten Metalle oder der Arbeit mit fortschrittlichen Keramiken liegt: Ein Hochtemperaturofen mit Siliziumkarbid- oder Molybdändisilizid-Elementen (1600°C bis 1800°C) ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf spezialisierter industrieller Forschung oder der Verarbeitung einzigartiger Materialien liegt: Ein fortschrittliches System, wie ein Induktions- oder Graphitrohr-Ofen (1800°C bis 3000°C), wäre erforderlich.

Letztendlich ist das Verständnis, dass die Temperatur eines Ofens durch seine Funktion definiert wird, der Schlüssel, um die richtigen Fragen für Ihre spezifische Anwendung zu stellen.

Zusammenfassungstabelle:

| Faktor | Typischer Temperaturbereich | Wichtige Beispiele |

|---|---|---|

| Heizelement | Bis zu 1200°C - 3000°C | Metalldraht (1200°C), SiC (1600°C), MoSi2 (1800°C), Graphit (3000°C) |

| Brennstoffart | 200°C - 1800°C | Trockenkohle (bis zu 1800°C), Kohle-Wasser-Slurry (bis zu 1200°C) |

| Ofentyp / Anwendung | Bis zu 1000°C - 1800°C+ | Labor-Muffelofen (bis zu 1800°C), Rohrofen (bis zu 1000°C), Induktionsofen (1800°C+) |

Bereit, den perfekten Ofen für Ihre Anwendung zu finden?

Dieser Leitfaden zeigt, dass die „richtige“ Ofentemperatur vollständig von Ihrem spezifischen Prozess abhängt, sei es einfache Wärmebehandlung, fortschrittliche Keramikbearbeitung oder spezialisierte Forschung. KINTEK ist spezialisiert darauf, Labore mit der idealen Ausrüstung auszustatten.

Wir bieten eine komplette Palette an Laboröfen und Verbrauchsmaterialien, von Standardmodellen mit 1200°C bis hin zu Hochtemperatursystemen, die 3000°C erreichen. Unsere Experten helfen Ihnen bei der Auswahl eines Ofens basierend auf Ihren genauen Temperaturanforderungen, Materialien und Ihrem Budget.

Lassen Sie uns Ihnen helfen, präzise und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in der Laborleistung.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie viele Arten von Härtungsverfahren werden üblicherweise verwendet? Wählen Sie zwischen Durchhärten und Einsatzhärten

- Wie verbinden Sie Stahl mit Stahl ohne Schweißen? Beherrschen Sie strukturelle Klebstoffe und mechanische Befestigungselemente

- Welche Rolle spielt ein Orbital-Schüttler bei der Untersuchung des mikrobiellen Abbaus im Labormaßstab? Optimierung des aeroben Stoffwechsels

- Was ist der Unterschied zwischen Kurzweg- und Dünnschichtdestillation? Die Wahl der richtigen Destillationsmethode für Ihr Labor

- Was ist die Funktion eines Labor-Magnetrührers im photokatalytischen Abbauprozess?

- Welche Richtlinien sind beim Erhitzen von Substanzen im Labor zu beachten? Sorgen Sie für sichere und kontrollierte Heizprozesse

- Was ist ein Rotationsverdampfer? Der ultimative Leitfaden zur schonenden Lösungsmittelentfernung

- Was sind die fünf Regeln der Chemikaliensicherheit? Aufbau einer proaktiven Laborsicherheitskultur