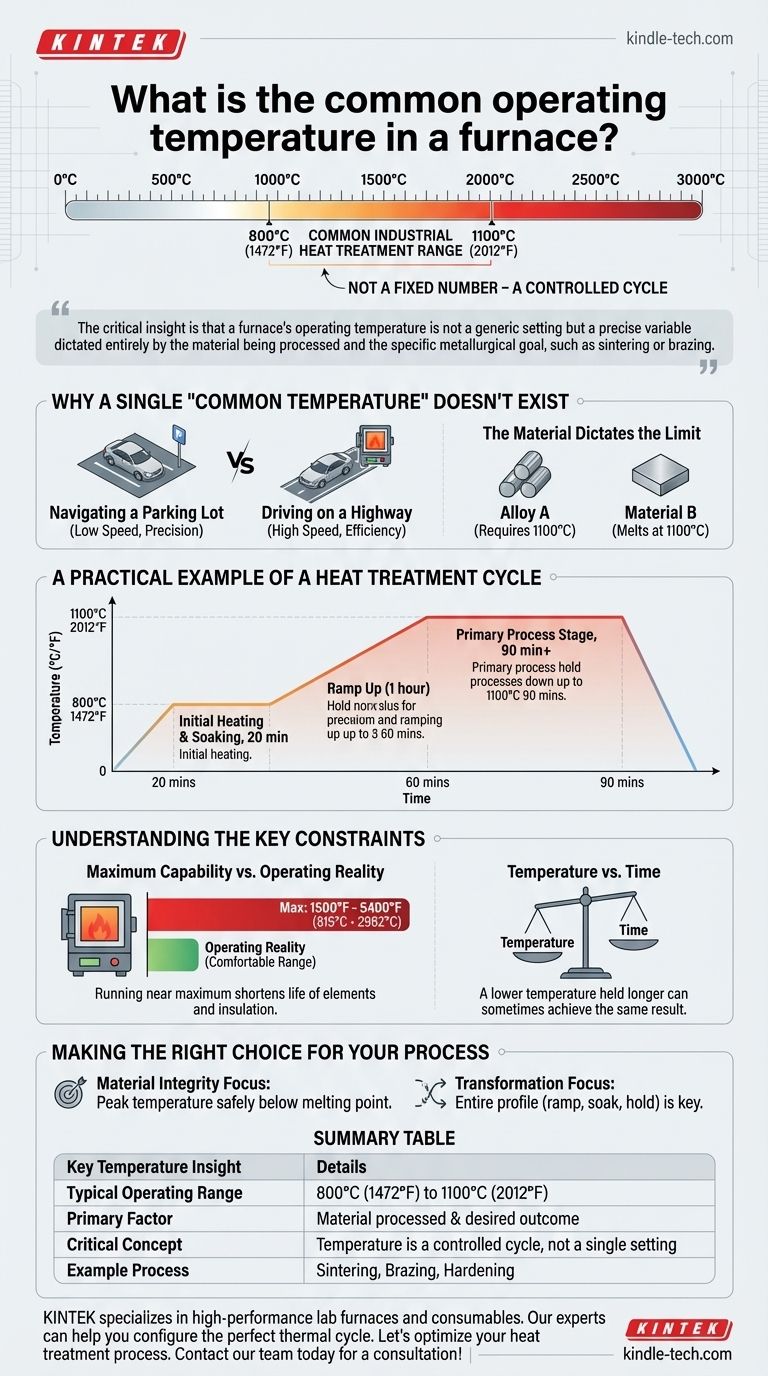

Obwohl es keine einzelne universelle Temperatur gibt, liegt ein gängiger Betriebsbereich für industrielle Wärmebehandlungsprozesse zwischen 800 °C (1472 °F) und 1100 °C (2012 °F). Diese Temperatur ist keine feste Zahl, sondern Teil eines sorgfältig gesteuerten Heiz- und Haltezyklus, der für ein bestimmtes Material und ein gewünschtes Ergebnis ausgelegt ist.

Die entscheidende Erkenntnis ist, dass die Betriebstemperatur eines Ofens keine generische Einstellung ist, sondern eine präzise Variable, die vollständig durch das zu verarbeitende Material und das spezifische metallurgische Ziel, wie Sintern oder Löten, bestimmt wird.

Warum es keine einzelne "gängige Temperatur" gibt

Nach einer gängigen Ofentemperatur zu fragen, ist wie nach der gängigen Geschwindigkeit eines Autos zu fragen; die richtige Antwort hängt vollständig vom Ziel ab, ob Sie auf einem Parkplatz navigieren oder auf einer Autobahn fahren. Das gleiche Prinzip gilt für Industrieöfen.

Das Ziel bestimmt die Hitze

Verschiedene thermische Prozesse sind darauf ausgelegt, grundlegend unterschiedliche Ergebnisse zu erzielen, wobei jeder ein einzigartiges Temperaturprofil erfordert.

Zum Beispiel ist Sintern ein Prozess, bei dem Partikel miteinander verschmelzen, um ein festes Objekt zu erzeugen. Das Ziel ist es, das Material zu formen, ohne es zu verflüssigen, was bedeutet, dass die Temperatur sorgfältig kontrolliert werden muss, um unter dem Schmelzpunkt des Materials zu bleiben.

Das Material bestimmt die Grenze

Die Eigenschaften des zu verarbeitenden Materials legen die absoluten oberen und unteren Grenzen für jede Wärmebehandlung fest.

Eine bestimmte Legierung kann eine Temperatur von 1100 °C erfordern, um die gewünschte Kristallstruktur zu erreichen, während ein anderes Material bei der gleichen Temperatur beschädigt werden oder schmelzen könnte.

Ein praktisches Beispiel eines Wärmebehandlungszyklus

Anstatt einer einzelnen Temperatur arbeiten Öfen nach einem programmierten Zyklus mit mehreren Stufen. Ein typisches Programm für einen Vakuumofen veranschaulicht dies gut.

Die anfängliche Heiz- und Haltephase

Der Ofen könnte zuerst auf 800 °C (1472 °F) erhitzt und dort für eine festgelegte Zeit, z. B. 20 Minuten, gehalten werden. Dieses anfängliche "Halten" ermöglicht den Temperaturausgleich im gesamten Bauteil und kann helfen, Verunreinigungen abzubrennen.

Die primäre Prozessphase

Als Nächstes wird die Temperatur über eine Stunde langsam auf die primäre Betriebstemperatur, vielleicht 1100 °C (2012 °F), erhöht.

Der Ofen hält diese Spitzentemperatur dann für einen längeren Zeitraum, oft 90 Minuten oder länger. Dies ist die Phase, in der die beabsichtigte metallurgische Umwandlung, wie das Verbinden oder Härten, tatsächlich stattfindet.

Die wichtigsten Einschränkungen verstehen

Einen Ofen einfach auf eine hohe Temperatur einzustellen, ist ineffektiv und oft schädlich. Der Prozess ist ein Gleichgewicht mehrerer Faktoren.

Maximale Leistungsfähigkeit vs. Betriebsrealität

Während viele industrielle Ofensysteme eine maximale Leistungsfähigkeit zwischen 815 °C und 2982 °C (1.500 °F und 5.400 °F) haben, werden sie selten an diesen Grenzen betrieben.

Der Betrieb eines Ofens nahe seiner maximalen Temperatur verkürzt die Lebensdauer seiner Heizelemente und Isolierung. Die meisten Prozesse sind so ausgelegt, dass sie innerhalb des komfortablen Betriebsbereichs des Ofens für Konsistenz und Langlebigkeit laufen.

Temperatur vs. Zeit

Die Dauer des Temperaturhaltens ist genauso entscheidend wie die Temperatur selbst. Eine niedrigere Temperatur, die länger gehalten wird, kann manchmal das gleiche Ergebnis erzielen wie eine höhere Temperatur, die kürzer gehalten wird. Dieser Kompromiss ist ein Schlüsselelement der Verfahrenstechnik.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Temperaturprofils erfordert ein klares Verständnis Ihres Endziels und Ihres Ausgangsmaterials.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Der kritischste Faktor ist die Sicherstellung, dass Ihre Spitzentemperatur sicher unter dem Schmelzpunkt des Materials bleibt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen Transformation liegt: Das gesamte Temperaturprofil – einschließlich Aufheizraten, Haltephasen und Haltezeiten – ist wichtiger als eine einzelne Spitzenzahl.

Letztendlich ist die richtige Ofentemperatur eine präzise technische Entscheidung, keine generische Einstellung.

Zusammenfassungstabelle:

| Wichtige Temperatureinsicht | Details |

|---|---|

| Typischer Betriebsbereich | 800 °C (1472 °F) bis 1100 °C (2012 °F) |

| Primärer Faktor | Zu verarbeitendes Material & gewünschtes metallurgisches Ergebnis |

| Kritisches Konzept | Temperatur ist Teil eines kontrollierten Zyklus, keine einzelne Einstellung |

| Beispielprozess | Sintern, Löten, Härten |

Die Auswahl des richtigen Ofens und Temperaturprofils ist entscheidend für den Erfolg Ihres Labors. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die die präzise Temperaturkontrolle und Haltbarkeit bieten, die für Sinter-, Löt- und andere Wärmebehandlungsprozesse erforderlich sind. Unsere Experten können Ihnen helfen, den perfekten thermischen Zyklus für Ihre spezifischen Materialien und Ziele zu konfigurieren.

Lassen Sie uns Ihren Wärmebehandlungsprozess optimieren. Kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor