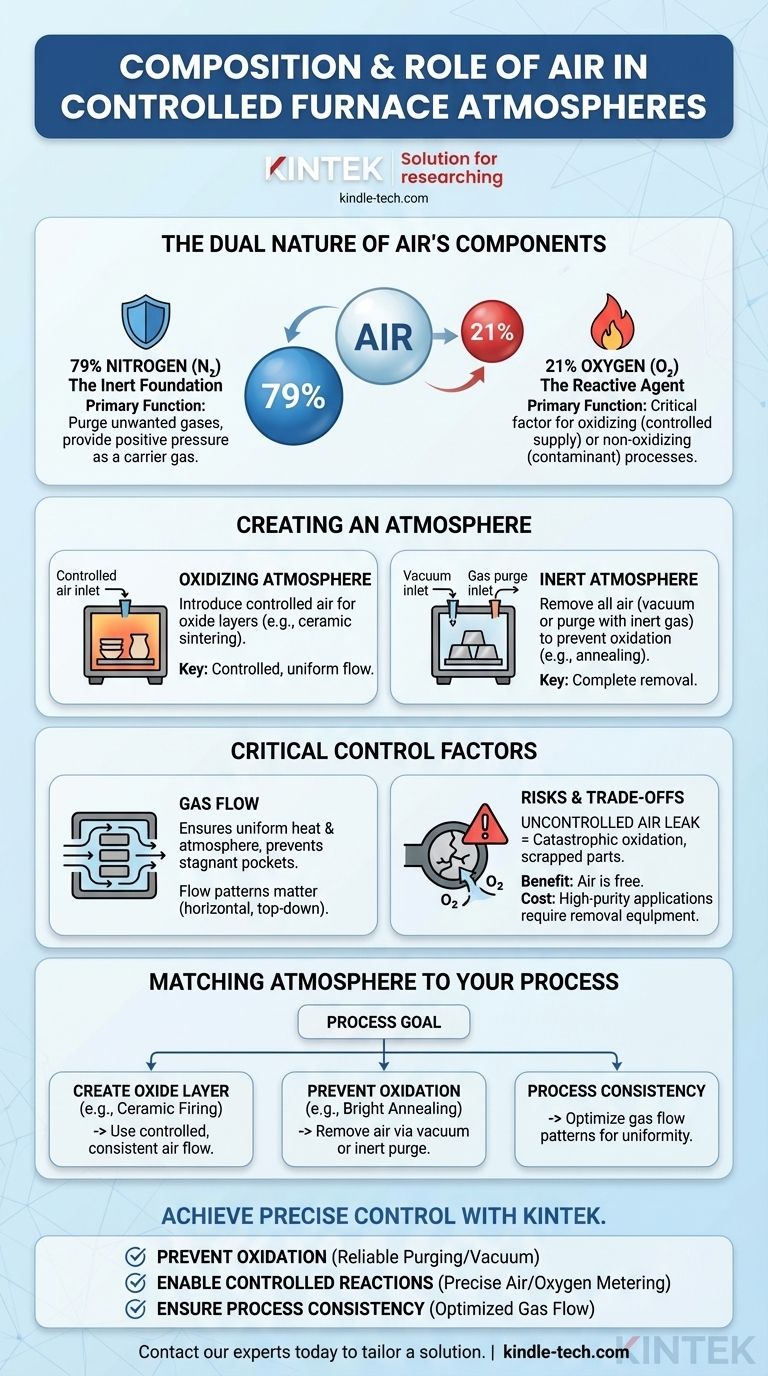

Im Ofenbetrieb wird Luft am besten nicht als eine einzige Atmosphäre, sondern als Rohstoffquelle für zwei verschiedene Gase verstanden: Stickstoff und Sauerstoff. Seine Zusammensetzung beträgt etwa 79 % Stickstoff und 21 % Sauerstoff. Die Rolle der Luft hängt daher vollständig davon ab, welche dieser Komponenten für den thermischen Prozess gewünscht wird und welche als Verunreinigung betrachtet und entfernt werden muss.

Die grundlegende Rolle von Luft in einem kontrollierten Ofen wird durch die Prozessanforderungen bestimmt. Sie kann entweder eine bewusste Sauerstoffquelle für oxidierende Atmosphären sein oder ein Verunreinigung, das entfernt und durch ein Inertgas ersetzt werden muss, um unerwünschte Reaktionen wie Zunderbildung zu verhindern.

Die zweifache Natur der Luftkomponenten

Um zu verstehen, wie Luft verwendet wird, müssen Sie zunächst die stark unterschiedlichen Eigenschaften ihrer beiden Hauptkomponenten bei hohen Temperaturen verstehen.

Stickstoff (N₂): Die inerte Grundlage

Stickstoff ist unter den meisten Wärmebehandlungsbedingungen weitgehend reaktionsträge. Aufgrund dieser Inertheit wird er oft als sicheres und kostengünstiges Trägergas verwendet.

Seine Hauptaufgaben sind die Entfernung unerwünschter atmosphärischer Gase (wie Sauerstoff) aus der Ofenkammer vor einem Zyklus und die Bereitstellung eines Überdrucks, um das Eindringen von Außenluft zu verhindern.

Sauerstoff (O₂): Das reaktive Mittel

Sauerstoff ist extrem reaktiv, insbesondere bei den erhöhten Temperaturen im Inneren eines Ofens. Seine Anwesenheit ist der wichtigste Faktor, der bestimmt, ob ein Prozess oxidierend oder nicht oxidierend ist.

Selbst Spuren von Sauerstoff können bei vielen Metallen unerwünschte Zunderbildung, Entkohlung und Verfärbung verursachen. Bei anderen Prozessen, wie dem Brennen bestimmter Keramiken, ist eine kontrollierte Sauerstoffzufuhr unerlässlich, um die gewünschten Materialeigenschaften zu erzielen.

Wie Luft zur Erzeugung einer Atmosphäre verwendet wird

Die "Kontrolle" in einer kontrollierten Atmosphäre ergibt sich aus der Steuerung der Zusammensetzung und Bewegung der Gase im Ofen. Luft ist der Ausgangspunkt für mehrere verschiedene Ansätze.

Erzeugung einer oxidierenden Atmosphäre

Für Prozesse, die eine Oxidschicht erfordern, wie z. B. spezifisches Sintern von Keramik oder Passivierung von Metallen, wird Luft absichtlich in den Ofen eingeleitet.

Der Schlüssel ist die Kontrolle. Das bloße Offenlassen des Ofens zur Umgebung reicht nicht aus. Ein kontrollierter Luftstrom stellt sicher, dass jedes Teil einer gleichmäßigen Sauerstoffkonzentration ausgesetzt ist, was zu einer gleichbleibenden Produktqualität führt.

Erzeugung einer inerten Atmosphäre

Bei den meisten Metallwärmebehandlungen, einschließlich Glühen, Härten und Löten, ist Sauerstoff eine Verunreinigung. Das Hauptziel ist die vollständige Entfernung von Luft aus der Kammer.

Dies wird typischerweise auf zwei Arten erreicht: durch Anlegen eines Vakuums, um die Luftmoleküle physisch zu entfernen, oder durch Spülen der Kammer mit einem hochreinen Inertgas wie Stickstoff, um die Luft zu verdrängen.

Die entscheidende Rolle des Gasflusses

Die Steuerung der Gaszusammensetzung ist nur die halbe Miete. Die Steuerung seines Flusses ist ebenso entscheidend für die Aufrechterhaltung der Teilequalität und den Schutz der Ofenkomponenten.

Ein regelmäßiger, stabiler Gasfluss sorgt für eine gleichmäßige Wärmeübertragung und verhindert stehende Taschen unerwünschter Restgase. Je nach Ofendesign kann dieser Fluss so ausgelegt sein, dass er horizontal, von oben nach unten oder von unten nach oben strömt, um die Ergebnisse für spezifische Teilegeometrien zu optimieren.

Verständnis der Kompromisse und Risiken

Die Verwendung von Luft oder ihren Komponenten beinhaltet ein Gleichgewicht zwischen Kosten, Komplexität und den spezifischen chemischen Reaktionen, die für Ihr Material erforderlich sind.

Die hohen Kosten unkontrollierter Luft

Das größte Risiko bei vielen Ofenoperationen ist ein unkontrollierter Luftleck. Ein Riss in einer Dichtung oder eine fehlerhafte Verbindung kann Sauerstoff in eine ansonsten inerte Atmosphäre einbringen.

Dieser unerwünschte Sauerstoff kann zu einer katastrophalen Oxidation des Werkstücks führen, was zu verschrotteten Teilen und verschwendeter Produktionszeit führt. Es ist eine häufige und kostspielige Fehlerquelle.

Der Vorteil von Luft als Rohmaterial

Der Hauptvorteil von Luft ist, dass sie kostenlos und reichlich vorhanden ist. Für Prozesse, die Sauerstoff vertragen oder benötigen, ist die Verwendung von gefilterter, komprimierter Luft die wirtschaftlichste Wahl für eine Atmosphäre.

Umgekehrt verschieben sich bei Hochreinanwendungen die Kosten. Die Ausgabe sind nicht mehr das Gas selbst, sondern die Ausrüstung, die zur Entfernung der Luft benötigt wird – Vakuumpumpen und die hochreinen Inertgase, die zum Spülen erforderlich sind.

Abgleich der Atmosphäre mit Ihrem Prozess

Ihr Prozessziel bestimmt Ihre atmosphärische Strategie. Es gibt keine einzige "beste" Atmosphäre, nur die richtige für das beabsichtigte Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Oxidschicht liegt (z. B. Keramikbrennen): Verwenden Sie einen kontrollierten und gleichmäßigen Luftstrom, um den für die chemische Reaktion notwendigen Sauerstoff bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. Blankglühen von Stahl): Sie müssen die Luft sorgfältig aus dem Ofen entfernen, typischerweise durch Anlegen eines Vakuums oder Spülen mit einem Inertgas wie reinem Stickstoff.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Achten Sie genau auf die Gasströmungsmuster, da dies eine gleichmäßige Temperatur und atmosphärische Exposition für jedes Teil in der Charge gewährleistet.

Letztendlich bedeutet die Beherrschung Ihrer Ofenumgebung, dass Sie verstehen, dass die Kontrolle der Atmosphäre die Kontrolle über die endgültigen Eigenschaften Ihres Materials ist.

Zusammenfassungstabelle:

| Luftkomponente | Hauptrolle in der Ofenatmosphäre | Gängige Prozessanwendung |

|---|---|---|

| Stickstoff (N₂) | Inertes Trägergas für Spülung und Druckkontrolle | Glühen, Löten, Härten (nicht oxidierend) |

| Sauerstoff (O₂) | Reaktives Mittel zur Erzeugung von Oxidschichten | Sintern von Keramik, Passivierung von Metallen (oxidierend) |

Erzielen Sie eine präzise Kontrolle über Ihre Ofenatmosphäre mit KINTEK.

Ob Ihr Prozess eine perfekt inerte Umgebung für Blankglühen oder eine kontrollierte oxidierende Atmosphäre für das Sintern von Keramik erfordert, die richtige Laborausrüstung ist entscheidend. Unkontrollierte Luft kann zu kostspieligen Defekten wie Zunderbildung und Entkohlung führen, während präzises Gasmanagement konsistente, qualitativ hochwertige Ergebnisse Charge für Charge gewährleistet.

KINTEK ist spezialisiert auf Öfen und Atmosphärenkontrollsysteme für die Labor- und industrielle Wärmebehandlung. Unsere Lösungen helfen Ihnen:

- Oxidation verhindern: Implementieren Sie zuverlässige Spül- und Vakuumsysteme zum Schutz empfindlicher Materialien.

- Kontrollierte Reaktionen ermöglichen: Präzises Dosieren von Luft oder Sauerstoff für Prozesse, die dies erfordern.

- Prozesskonsistenz sicherstellen: Optimieren Sie Gasströmungsmuster für gleichmäßige Ergebnisse über Ihre gesamte Charge.

Lassen Sie nicht zu, dass atmosphärische Inkonsistenzen Ihre Materialeigenschaften beeinträchtigen. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir eine Ofenlösung für Ihre spezifische Anwendung maßschneidern können und sicherstellen, dass Ihre thermischen Prozesse die Leistung liefern, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Was ist eine inerte Atmosphäre? Schützen Sie Materialien und verbessern Sie die Qualität mit kontrollierten Umgebungen

- Welche Rollen spielen die Gravitationssinterung und Argon bei NiCoCrAlY-Trägern? Expertenleitfaden zur Herstellung poröser Legierungen

- Wie beeinflusst die Atmosphäre das Sintern? Meistern Sie die Endproduktqualität mit kontrollierten Atmosphären

- Was ist die Anwendung reduzierender Atmosphären in der Metallbearbeitung? Perfekte Oberflächenintegrität bei der Wärmebehandlung erreichen

- Welche Rolle spielen Hochvakuum- oder atmosphärenkontrollierte Hochtemperaturöfen beim Sintern von UO2-BeO-Verbundwerkstoffen?

- Wie funktioniert ein Infrarot-Gasanalysator und was ist sein Vorteil für die Atmosphärenkontrolle? Präzisionskontrolle erreichen

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung