Im Wesentlichen ist der Prozess der chemischen Gasphasenabscheidung (CVD) eine Methode zur Züchtung eines Diamanten im Labor unter Verwendung eines kohlenstoffreichen Gases. Ein kleines, bereits existierendes Diamantsplitterstück, bekannt als Keim, wird in eine versiegelte Vakuumkammer gelegt. Die Kammer wird auf etwa 800 °C erhitzt und mit Gasen wie Methan gefüllt, die dann in ein Plasma umgewandelt werden, wodurch sie sich zersetzen. Dadurch werden reine Kohlenstoffatome freigesetzt, die sich systematisch an den Keim anlagern und über mehrere Wochen hinweg Schicht für Schicht einen neuen, größeren Diamantkristall aufbauen.

Die grundlegende Herausforderung bei der Herstellung eines Diamanten bei niedrigem Druck besteht darin, die Bildung von Graphit, der stabileren Form des Kohlenstoffs, zu verhindern. Der CVD-Prozess löst dies meisterhaft, indem er ein energiereiches Plasma und atomaren Wasserstoff verwendet, um selektiv alle Nicht-Diamantbindungen zu entfernen und so sicherzustellen, dass nur die gewünschte Diamantkristallstruktur wachsen kann.

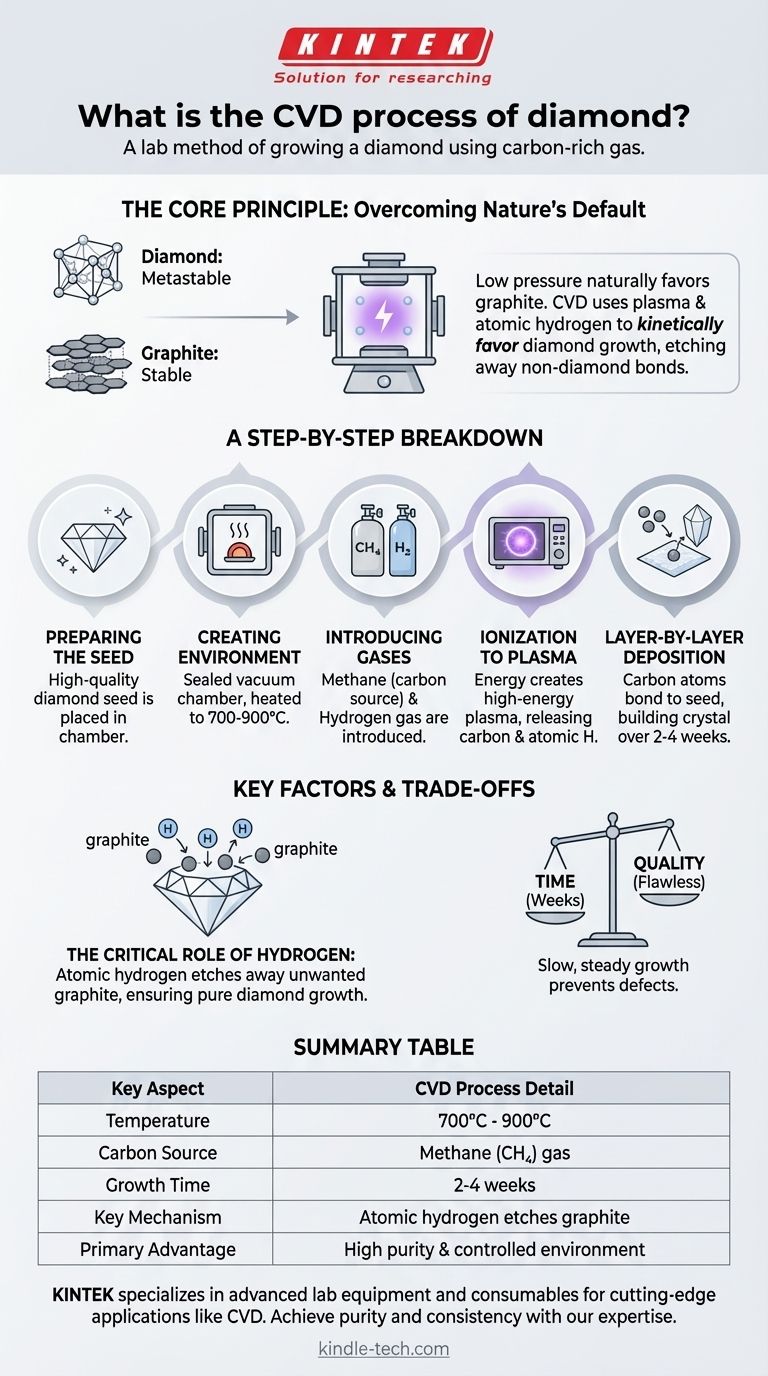

Das Kernprinzip: Die Überwindung der natürlichen Standardeinstellung

Um den CVD-Prozess wirklich zu verstehen, müssen wir zunächst die Kernherausforderung verstehen, die er löst. Bei den im Labor verwendeten niedrigen Drücken neigt Kohlenstoff von Natur aus dazu, Graphit (wie Bleistiftmine) und nicht Diamant zu bilden.

Das Stabilitätsproblem: Diamant vs. Graphit

Diamant ist unter atmosphärischem Druck an der Oberfläche eine metastabile Form von Kohlenstoff. Das bedeutet, dass es nicht die stabilste Anordnung von Kohlenstoffatomen ist; Graphit ist es. Geologische Diamanten entstehen unter immenser Hitze und Druck tief im Erdinneren, Bedingungen, die Kohlenstoff in die Diamantstruktur zwingen.

Die CVD-Lösung: Kontrollierte Chemie

Der CVD-Prozess umgeht die Notwendigkeit immensen Drucks durch präzise chemische Kontrolle. Er schafft eine künstliche Umgebung, in der das Diamantwachstum gegenüber dem Graphitwachstum kinetisch bevorzugt wird, obwohl Graphit das stabilere Material bleibt. Der Schlüssel liegt in der Anwesenheit von atomarem Wasserstoff.

Eine Schritt-für-Schritt-Aufschlüsselung des CVD-Prozesses

Der gesamte Prozess ist eine sorgfältig orchestrierte Abfolge, die darauf ausgelegt ist, ein fehlerfreies Kristallgitter Atom für Atom aufzubauen.

Schritt 1: Vorbereitung des Keims

Der Prozess beginnt mit einem dünnen, hochwertigen Diamantsplitter, der entweder ein natürlicher oder ein zuvor gezüchteter Labordiamant sein kann. Dieser Diamantkeim dient als Vorlage oder Grundlage, auf der der neue Diamant wachsen wird. Er wird sorgfältig gereinigt, um Verunreinigungen zu entfernen.

Schritt 2: Schaffung der Wachstumsumgebung

Der Diamantkeim wird in eine versiegelte Vakuumkammer mit niedrigem Druck gelegt. Die Kammer wird auf eine präzise Temperatur zwischen typischerweise 700 °C und 900 °C erhitzt.

Schritt 3: Einbringen der Vorläufergase

Ein sorgfältig abgemischtes Gasgemisch wird in die Kammer eingeleitet. Der Hauptbestandteil ist ein kohlenstoffhaltiges Gas, wie z. B. Methan (CH4), das als Quelle für die Kohlenstoffatome des neuen Diamanten dient. Dieses wird mit einem viel größeren Volumen an Wasserstoffgas gemischt.

Schritt 4: Ionisierung zu Plasma

Energie, oft in Form von Mikrowellen, wird verwendet, um die Gase zu ionisieren, Elektronen von ihren Atomen zu trennen und einen leuchtenden Ball aus Plasma zu erzeugen. Dieser energiereiche Zustand zersetzt die Methanmoleküle und setzt reine Kohlenstoffatome frei. Er spaltet auch die Wasserstoffmoleküle (H2) in hochreaktive einzelne Wasserstoffatome (H).

Schritt 5: Schichtweise Abscheidung

Die freigesetzten Kohlenstoffatome werden zum kühleren Diamantkeim gezogen. Sie binden sich an die vorhandene Kristallstruktur des Keims und bilden dessen atomare Anordnung perfekt nach. Dieser Prozess setzt sich langsam und methodisch fort, wobei der Diamant Schicht für Schicht aufgebaut wird. Der gesamte Wachstumszyklus für einen Edelsteindiamanten dauert typischerweise zwei bis vier Wochen.

Verständnis der Schlüsselfaktoren und Kompromisse

Der Erfolg des CVD-Prozesses hängt von der Aufrechterhaltung eines empfindlichen Gleichgewichts der Bedingungen ab.

Die entscheidende Rolle des Wasserstoffs

Der im Plasma erzeugte atomare Wasserstoff ist der heimliche Held des Prozesses. Er dient als „Qualitätskontroll“-Agent. Er bindet sich viel leichter an jeglichen Nicht-Diamant-(graphitischen) Kohlenstoff, der versucht, sich auf der Oberfläche zu bilden, und ätzt im Wesentlichen den unerwünschten Graphit weg und lässt nur den reinen Diamantkristall wachsen.

Reinheit und Kontrolle

Da der gesamte Prozess in einem versiegelten, kontrollierten Vakuum mit hochreinen Gasen stattfindet, können die resultierenden Diamanten eine außergewöhnliche chemische Reinheit erreichen. Dieses Maß an Kontrolle über die Ausgangsstoffe ist ein wesentlicher Vorteil der Methode.

Zeit vs. Qualität

Die Wachstumsrate des Diamanten muss sorgfältig gesteuert werden. Der Versuch, den Diamanten zu schnell zu züchten, kann zu strukturellen Defekten und Einschlüssen führen, was die endgültige Qualität des Edelsteins beeinträchtigt. Die langsame, stetige Abscheidung über Wochen hinweg ist entscheidend für die Herstellung eines fehlerfreien Kristalls.

Wie Sie dies auf Ihr Verständnis anwenden können

Das Verständnis des CVD-Prozesses ermöglicht eine fundiertere Perspektive auf im Labor gezüchtete Diamanten und die Materialwissenschaft.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Rückverfolgbarkeit liegt: Der CVD-Prozess bietet eine hohe Kontrolle über die Wachstumsumgebung, was zu chemisch reinen Diamanten mit einem klaren, dokumentierten Ursprung führt.

- Wenn Ihr Hauptaugenmerk auf der Technologie liegt: Erkennen Sie an, dass CVD eine hochentwickelte materialwissenschaftliche Technik ist, die geologische Bedingungen umgeht, indem sie Plasmachemie einsetzt, um einen metastabilen Wachstumszustand zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Unterscheidung von natürlichen Diamanten liegt: Ein CVD-Diamant ist physisch und chemisch ein Diamant, aber seine unterschiedlichen, geschichteten Wachstumsmuster können von gemmologischen Laboren identifiziert werden.

Das Verständnis des CVD-Prozesses zeigt ihn als einen Triumph präziser Chemieingenieurkunst und nicht als bloße Nachahmung eines natürlichen Prozesses.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | CVD-Prozessdetails |

|---|---|

| Temperatur | 700°C - 900°C |

| Kohlenstoffquelle | Methan (CH₄)-Gas |

| Wachstumszeit | 2-4 Wochen |

| Schlüsselmechanismus | Atomarer Wasserstoff ätzt Graphit und ermöglicht Diamantwachstum |

| Hauptvorteil | Hohe Reinheit und kontrollierte Wachstumsumgebung |

Benötigen Sie präzise Kontrolle über die Materialssynthese für Ihre Forschung oder Produktion? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Spitzenanwendungen wie CVD. Unsere Expertise kann Ihnen helfen, die Reinheit und Konsistenz zu erreichen, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision