Im Kern ist die Dünnschichtabscheidung der hochkontrollierte Prozess, bei dem eine mikroskopische Schicht eines Materials auf die Oberfläche eines anderen Materials, das Substrat genannt wird, aufgebracht wird. Diese Synthese ermöglicht es uns, einer Objektoberfläche neue Eigenschaften zu verleihen – wie elektrische Leitfähigkeit, Verschleißfestigkeit oder spezifische optische Eigenschaften –, die das zugrunde liegende Volumenmaterial allein nicht besitzt.

Bei der Dünnschichtabscheidung geht es nicht nur um das Aufbringen einer Beschichtung; sie ist ein grundlegender Herstellungsprozess für praktisch die gesamte moderne Technologie. Durch die präzise Kontrolle der Anwendung atomarer Schichten können wir Materialien mit neuartigen Eigenschaften entwickeln, die alles von leistungsstarken Mikrochips bis hin zu effizienten Solarmodulen ermöglichen.

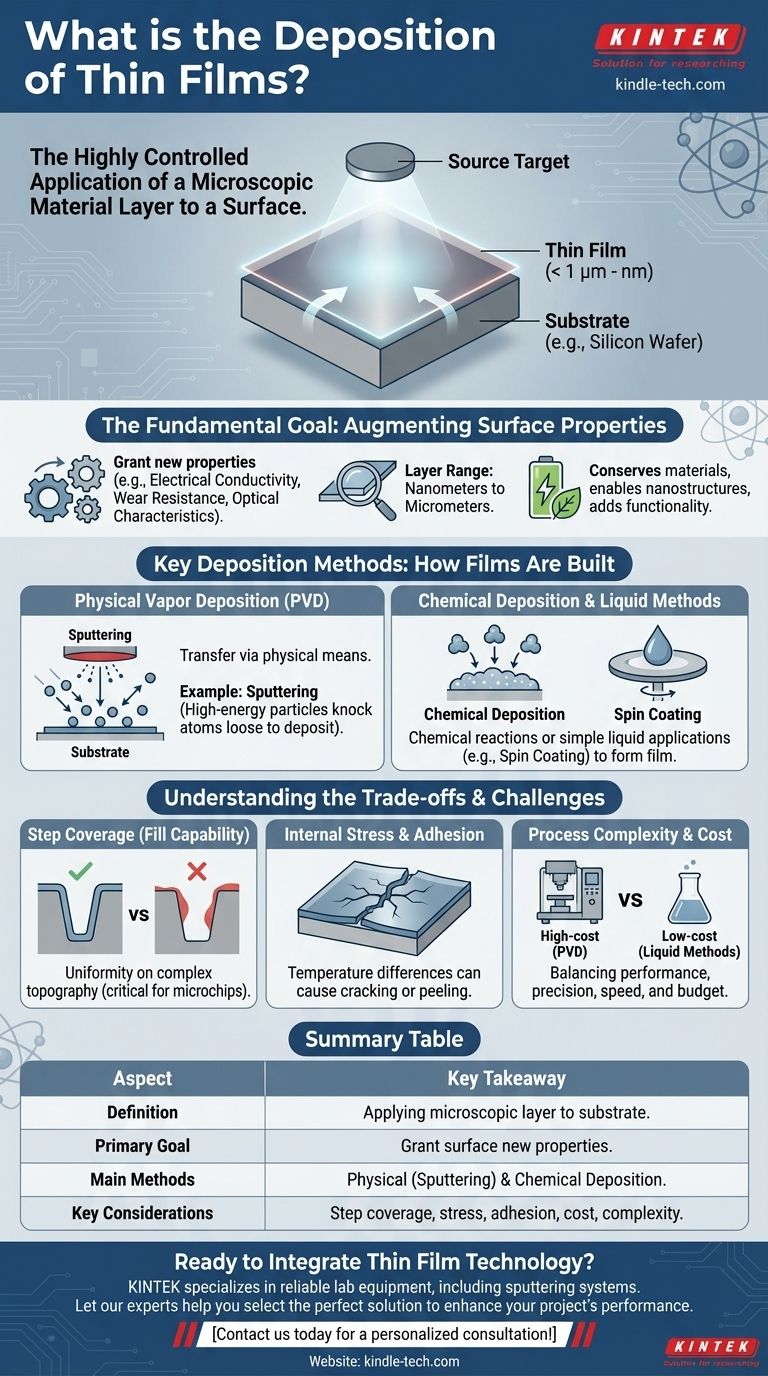

Das grundlegende Ziel: Verbesserung der Materialoberfläche

Was ist ein „Dünnfilm“?

Ein Dünnfilm ist eine Materialschicht, deren Dicke von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht. Diese Schichten sind so dünn, dass ihre Eigenschaften erheblich von denen desselben Materials in Massenform abweichen können.

Das Substrat und das Target

Der Prozess umfasst zwei Hauptkomponenten. Das Substrat ist das Basismaterial oder Objekt, das beschichtet wird, wie z. B. ein Siliziumwafer oder ein Stück Glas. Das Target ist das Ausgangsmaterial, das den Film selbst bilden wird.

Warum nicht einfach einen massiven Materialblock verwenden?

Die Abscheidung wird verwendet, weil sie einzigartige Vorteile bietet. Sie spart seltene oder teure Materialien, ermöglicht die Herstellung einzigartiger nanostrukturierter Beschichtungen und fügt Funktionalität mit minimalem Volumen und Gewicht hinzu.

Schlüsselmethoden der Abscheidung: Wie Filme aufgebaut werden

Es gibt zahlreiche Techniken zur Abscheidung von Dünnschichten, die im Allgemeinen in zwei Hauptkategorien fallen: physikalische und chemische.

Physikalische Gasphasenabscheidung (PVD)

PVD-Techniken übertragen Material von einem festen Target auf das Substrat auf physikalischem Wege.

Ein gängiges Beispiel ist das Sputtern. Stellen Sie sich einen mikroskopischen Sandstrahler vor, aber anstatt eine Oberfläche zu erodieren, verwenden Sie hochenergetische Partikel (Ionen), um ein Target zu bombardieren. Dieser Beschuss löst Atome vom Target, die dann zum Substrat wandern und sich dort ablagern, wodurch ein dünner, gleichmäßiger Film entsteht.

Chemische Abscheidung

Diese Methoden nutzen chemische Reaktionen an der Substratoberfläche, um den Film zu bilden. Die Vorläufer sind oft Gase oder Flüssigkeiten, die reagieren oder sich zersetzen und das gewünschte Material zurücklassen.

Einfachere flüssigkeitsbasierte Methoden

Für einige Anwendungen reichen einfachere Methoden aus. Techniken wie das Spin-Coating oder Drop-Casting beinhalten das Auftragen eines flüssigen Vorläufers und anschließendes Verdampfen des Lösungsmittels, um den Dünnfilm zurückzulassen.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert ein Abwägen von Leistung, Kosten und den spezifischen Anforderungen des Endprodukts. Keine einzelne Methode ist perfekt für jede Anwendung.

Die Herausforderung der Stufenbedeckung

Die Stufenbedeckung oder Füllfähigkeit beschreibt, wie gleichmäßig ein Film ein Substrat mit komplexer Oberflächentopographie, wie z. B. den Gräben in einem Mikrochip, bedeckt.

Sie ist ein kritischer Parameter in der Halbleiterfertigung. Ein Prozess mit schlechter Stufenbedeckung kann dünne, schwache Stellen oder Lücken im Film erzeugen, was zu einem Geräteausfall führen kann.

Innere Spannung und Adhäsion

Die Temperatur des Substrats während der Abscheidung ist ein kritischer Faktor. Unterschiede in den Wärmeausdehnungskoeffizienten zwischen Film und Substrat können beim Abkühlen der Komponente erhebliche innere Spannungen erzeugen.

Hohe Spannungen können dazu führen, dass der Film reißt oder sich vom Substrat ablöst, wodurch das Gerät beeinträchtigt wird. Die Bewältigung dieser Spannungen ist entscheidend für die Herstellung dauerhafter und zuverlässiger Beschichtungen.

Prozesskomplexität und Kosten

Hochpräzise Methoden wie das Sputtern erzeugen ausgezeichnete, dichte Filme, erfordern jedoch teure Vakuumausrüstung und sind relativ langsam. Einfachere Methoden wie das Spin-Coating sind schnell und kostengünstig, bieten aber weniger Kontrolle über die endgültigen Eigenschaften des Films.

Die richtige Wahl für Ihr Ziel treffen

Die beste Abscheidungstechnik hängt vollständig von den technischen Anforderungen, Materialbeschränkungen und dem Budget Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen für komplexe Elektronik liegt: Sie benötigen wahrscheinlich eine Methode der physikalischen Gasphasenabscheidung (PVD) wie das Sputtern, um eine präzise Kontrolle über Dicke und Gleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer großflächigen Abdeckung für Anwendungen wie Solarzellen oder Displays liegt: Eine Kombination aus PVD- und chemischen Methoden wird oft verwendet, um Leistung und Fertigungsdurchsatz auszugleichen.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder Laborforschung mit begrenztem Budget liegt: Einfachere flüssigkeitsbasierte Methoden wie Spin-Coating oder Drop-Casting bieten einen praktikablen und zugänglichen Ausgangspunkt.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die Prozesse auszuwählen und zu optimieren, die Rohmaterialien in funktionale, hochleistungsfähige Geräte verwandeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Definition | Aufbringen einer mikroskopischen Materialschicht (Nanometer bis Mikrometer) auf ein Substrat. |

| Primäres Ziel | Einer Oberfläche neue Eigenschaften (z. B. Leitfähigkeit, Härte) zu verleihen, die dem Volumenmaterial fehlen. |

| Hauptmethoden | Physikalische Gasphasenabscheidung (PVD) wie Sputtern und Chemische Abscheidung. |

| Wichtige Überlegungen | Stufenbedeckung, innere Spannung, Adhäsion, Prozesskomplexität und Kosten. |

Bereit, Dünnschichttechnologie in Ihre Forschung oder Produktion zu integrieren?

Die richtige Abscheidungsanlage ist entscheidend, um die gewünschten Filmeigenschaften zu erzielen, sei es für Mikrochips, Solarmodule oder fortschrittliche Beschichtungen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit zuverlässigen Sputtersystemen und mehr.

Lassen Sie sich von unseren Experten helfen, die perfekte Lösung zur Verbesserung der Leistung und Effizienz Ihres Projekts auszuwählen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur