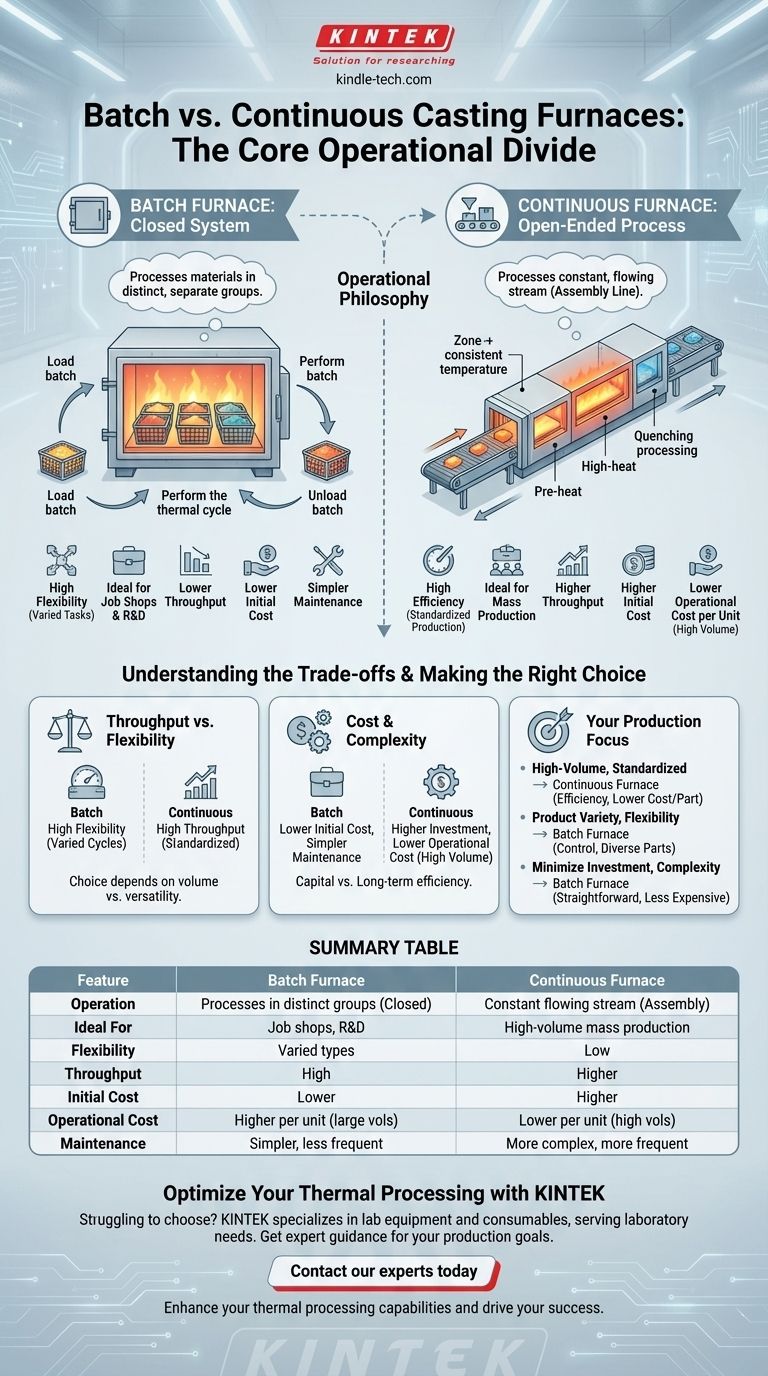

In der industriellen Wärmebehandlung liegt der Kernunterschied in der betrieblichen Philosophie. Ein Chargenofen ist ein geschlossenes System, das Materialien in abgegrenzten, separaten Gruppen verarbeitet, während ein Durchlaufofen wie eine Montagelinie funktioniert und einen konstanten Materialstrom von einem Eingang zu einem Ausgang verarbeitet. Diese grundlegende Unterscheidung bestimmt ihre Eignung für verschiedene Produktionsumgebungen.

Bei der Wahl zwischen einem Chargen- und einem Durchlaufofen geht es nicht darum, welcher überlegen ist, sondern welches Modell zu Ihrem Produktionsziel passt. Chargenöfen bieten Flexibilität für unterschiedliche Aufgaben, während Durchlauföfen Effizienz für die volumenstarke, standardisierte Produktion bieten.

Die grundlegende operationelle Kluft

Um zu verstehen, welcher Ofen für eine bestimmte Anwendung geeignet ist, müssen wir zunächst untersuchen, wie jeder einzelne grundlegend funktioniert. Ihre Konstruktionen sind direkte Abbilder zweier unterschiedlicher Herangehensweisen an die Fertigung.

Der Chargenofen: Ein geschlossenes System

Ein Chargenofen fungiert als in sich geschlossene Maschine für einen abgeschlossenen Prozess. Materialien werden in den Ofen geladen, oft mithilfe von Vorrichtungen wie Körben oder Gestellen.

Das gesamte System wird dann versiegelt, und der thermische Zyklus (Heizen, Halten, Abkühlen) wird auf die gesamte Materialgruppe gleichzeitig angewendet. Sobald der Prozess abgeschlossen ist, wird der Ofen geöffnet und die fertige Charge entladen.

Dieser Ein-Kammer-Ansatz macht Chargenöfen ideal für Prozesse, die hochkontrollierte Umgebungen erfordern, wie z. B. solche, die eine inerte Atmosphäre benötigen oder Reinraumanforderungen erfüllen müssen.

Der Durchlaufofen: Ein offener Prozess

Ein Durchlaufofen ist ein Straight-Through-System, das für eine unterbrechungsfreie Produktion ausgelegt ist. Materialien werden an einem Ende geladen und durchlaufen verschiedene Zonen mit konstanter Geschwindigkeit.

Diese Öfen bestehen aus mehreren Modulen, wie z. B. Vorwärm-, Hochtemperatur- und Abschreckkammern. Die zentrale Heizkammer befindet sich typischerweise bei einer konstanten Temperatur und ist bei einigen Bauweisen unter konstantem Vakuum.

Dieses Design macht das Aufheizen und Abkühlen der Ofenkammer für jede einzelne Ladung überflüssig, was zu hoher Produktivität und Energieeffizienz für konsistente, groß angelegte Betriebe führt.

Die Abwägungen verstehen

Die betrieblichen Unterschiede führen zu signifikanten Kompromissen bei Kosten, Flexibilität und Komplexität. Die Wahl des falschen Typs kann zu erheblichen Ineffizienzen in Ihrer Produktionslinie führen.

Durchsatz vs. Flexibilität

Der kritischste Kompromiss besteht zwischen Volumen und Vielseitigkeit. Durchlauföfen sind für einen hohen Durchsatz eines einzigen, standardisierten Produkts konzipiert. Sie sind das Rückgrat der Massenproduktion für Prozesse wie das Glühen oder Härten.

Chargenöfen bieten hingegen eine überlegene Flexibilität. Da jeder Zyklus unabhängig ist, können Bediener die Temperatur, Atmosphäre oder Dauer für verschiedene Produkte leicht ändern. Dies macht sie ideal für Lohnfertiger, Forschung und Entwicklung oder die Herstellung einer breiten Palette von Teilen.

Die Kostenrechnung: Anschaffung vs. Betrieb

Anfangsinvestition und langfristige Betriebskosten unterscheiden sich erheblich. Chargenöfen sind im Design weniger komplex, was sie in der Anschaffung und Installation günstiger macht. Ihre einfachere Mechanik führt auch zu einer einfacheren und selteneren Wartung.

Durchlauföfen stellen aufgrund ihrer Größe und Komplexität eine viel größere Kapitalinvestition dar. Durch die Aufrechterhaltung einer konstanten Temperatur und die unterbrechungsfreie Verarbeitung von Materialien erreichen sie jedoch oft niedrigere Energiekosten pro produziertem Stück, was sie für die volumenstarke Fertigung wirtschaftlicher macht.

Komplexität und Handhabung

Ein Durchlaufofen ist eine komplexere Maschine, die anspruchsvollere Steuerungssysteme und häufigere Wartung erfordert, um die Linie reibungslos am Laufen zu halten. Er reduziert jedoch oft den Bedarf an manueller Handhabung, da die Teile automatisch durchlaufen.

Ein Chargenofen ist einfacher zu bedienen und zu warten, erfordert jedoch eine bessere Organisation der unfertigen Erzeugnisse. Materialien müssen gruppiert und auf Vorrichtungen geladen werden, und es ist mehr Arbeitsaufwand für das Be- und Entladen jeder einzelnen Charge erforderlich.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss von Ihrer spezifischen Produktionsstrategie und Ihren betrieblichen Prioritäten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, standardisierter Produktion liegt: Ein Durchlaufofen bietet unübertroffene Effizienz und geringere Kosten pro Teil, sobald er in Betrieb ist.

- Wenn Ihr Hauptaugenmerk auf Produktvielfalt und Prozessflexibilität liegt: Ein Chargenofen bietet die Kontrolle, verschiedene thermische Zyklen für unterschiedliche Teile ohne größere Umrüstungen durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition und der Wartungskomplexität liegt: Ein Chargenofen ist die unkompliziertere und günstigere Option in der Anschaffung und Wartung.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die inhärente betriebliche Philosophie der Anlage an die Anforderungen Ihres spezifischen Prozesses anzupassen.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Betrieb | Verarbeitet Materialien in abgegrenzten, separaten Gruppen (geschlossenes System) | Verarbeitet einen konstanten Materialstrom (Montagelinie) |

| Ideal für | Lohnfertiger, F&E, vielfältige Produkttypen | Volumenstarke, standardisierte Massenproduktion |

| Flexibilität | Hoch (einfacher Wechsel der Zyklen für verschiedene Produkte) | Gering (optimiert für einen einzigen Prozess) |

| Durchsatz | Niedriger | Höher |

| Anschaffungskosten | Niedriger | Höher |

| Betriebskosten | Höher pro Einheit bei großen Volumina | Niedrigere Kosten pro Einheit bei hohem Volumen |

| Wartung | Einfacher, seltener | Komplexer, häufiger |

Optimieren Sie Ihre Wärmebehandlung mit KINTEK

Sie sind unsicher bei der Wahl zwischen einem Chargen- oder einem Durchlaufofen für Ihr Labor oder Ihre Produktionslinie? Die richtige Ausrüstung ist entscheidend für Effizienz, Kostenkontrolle und Produktqualität.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Wir bieten fachkundige Beratung, um Ihnen bei der Auswahl der perfekten Ofenlösung zu helfen, die Ihren Produktionszielen entspricht, unabhängig davon, ob Sie hohen Volumendurchsatz oder flexible, Mehrzweckprozesse bevorzugen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung. Lassen Sie uns Ihnen helfen, Ihre Wärmebehandlungskapazitäten zu verbessern und Ihren Erfolg voranzutreiben.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung