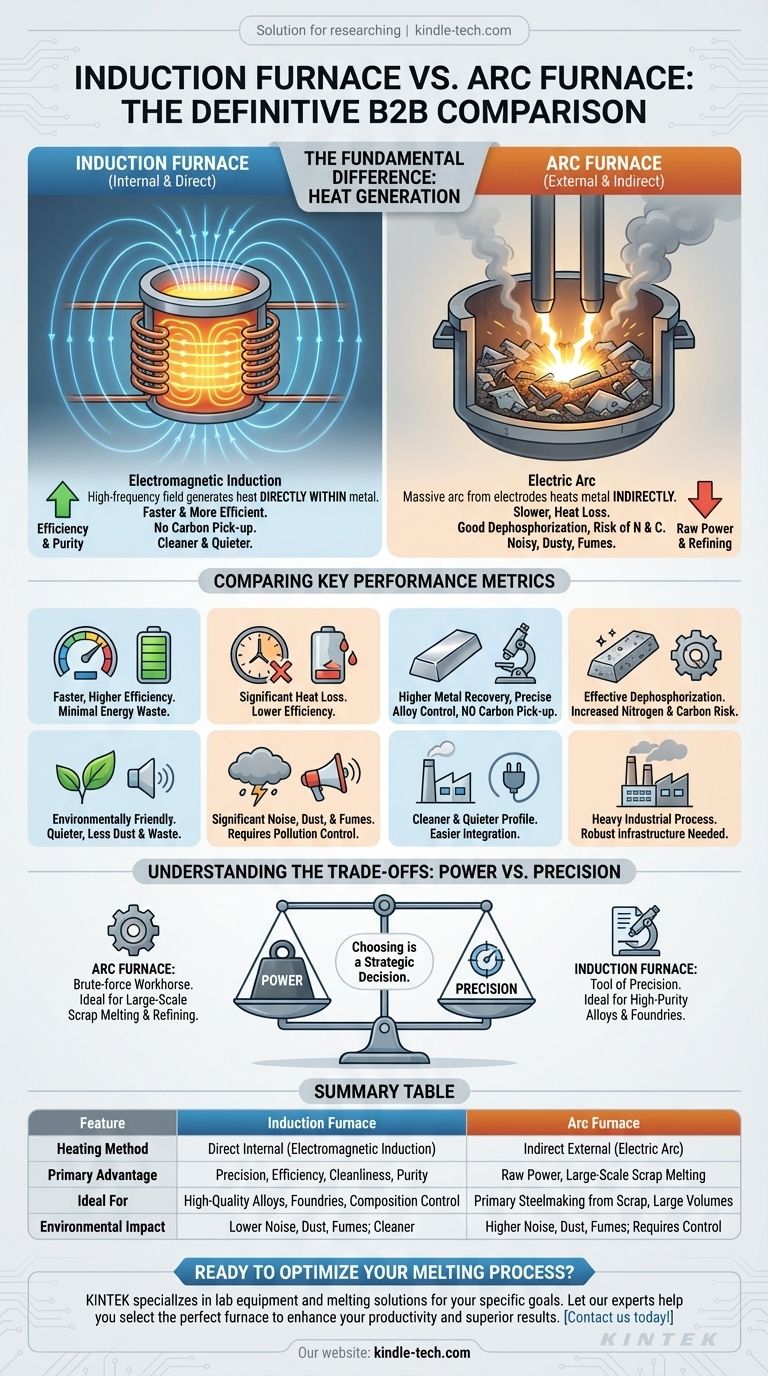

Im Kern liegt der grundlegende Unterschied in der Art und Weise, wie sie Wärme erzeugen. Ein Induktionsofen verwendet ein starkes, hochfrequentes elektromagnetisches Feld, um Wärme direkt im Metall selbst zu erzeugen. Im Gegensatz dazu verwendet ein Elektrolichtbogenofen (EAF) einen massiven elektrischen Lichtbogen, der zwischen Graphitelektroden und dem Metall springt und es indirekt von einer externen Quelle erhitzt.

Die Wahl zwischen diesen Öfen ist eine strategische Entscheidung, die die rohe Leistung und Raffinationsfähigkeit eines Lichtbogenofens gegen die Präzision, Effizienz und Sauberkeit eines Induktionsofens abwägt.

Der grundlegende Unterschied: Heizmechanismus

Die Methode der Wärmeerzeugung ist der wichtigste Unterschied zwischen diesen beiden Technologien, der alles von der Effizienz bis zur Qualität des Endprodukts beeinflusst.

Induktionsofen: Direkte interne Erwärmung

Ein Induktionsofen arbeitet nach dem Prinzip der elektromagnetischen Induktion. Spulen, die den Tiegel umgeben, erzeugen ein starkes Magnetfeld.

Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt in der Metallcharge. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive und schnelle Wärme von innen nach außen.

Ein wesentlicher Vorteil dieses Prozesses ist der elektromagnetische Rühreffekt, der das geschmolzene Metall auf natürliche Weise mischt und so eine sehr gleichmäßige Temperatur und ein homogenes Endprodukt gewährleistet.

Lichtbogenofen: Indirekte externe Erwärmung

Ein Elektrolichtbogenofen schmilzt Metall unter Nutzung der immensen Energie eines elektrischen Lichtbogens.

Dieser Hochstromlichtbogen wird zwischen großen Graphitelektroden und dem Metallschrott im Ofen gezündet. Der Lichtbogen selbst kann Temperaturen von Tausenden von Grad Celsius erreichen.

Diese Wärme wird dann – größtenteils durch eine Schlackenschicht – auf das Metall übertragen. Dies ist eine indirekte Erwärmungsmethode, da die Wärme außerhalb des Metalls erzeugt und auf dieses übertragen werden muss.

Vergleich der wichtigsten Leistungsmerkmale

Die Unterschiede in den Heizmethoden führen zu sehr unterschiedlichen Ergebnissen in Bezug auf Effizienz, Materialqualität und Umweltauswirkungen.

Thermische Effizienz und Geschwindigkeit

Da die Wärme direkt im Chargenmaterial erzeugt wird, sind Induktionsöfen schneller und haben eine wesentlich höhere thermische Effizienz. Es geht sehr wenig Energie verloren.

Lichtbogenöfen leiden unter erheblichen Wärmeverlusten durch die Ofenwände, das Dach und die Abgase. Die indirekte Wärmeübertragung vom Lichtbogen auf den Stahl ist von Natur aus weniger effizient.

Materialqualität und Zusammensetzung

Lichtbogenöfen sind sehr effektiv bei der Entphosphorisierung, einem kritischen Raffinationsschritt in der primären Stahlerzeugung. Der Prozess kann jedoch den Stickstoffgehalt im Stahl erhöhen.

Induktionsöfen bieten mehr Kontrolle über die Schmelze. Sie führen zu einer höheren Metallausbeute und weniger Abbrand teurer Legierungselemente. Ein entscheidender Vorteil ist das Fehlen von Graphitelektroden, wodurch das Risiko einer Kohlenstoffaufnahme in der Schmelze eliminiert wird.

Umweltauswirkungen und Sauberkeit

Induktionsöfen sind deutlich umweltfreundlicher. Sie sind leiser und erzeugen wesentlich weniger Staub, Abfallrückstände und Abgase.

Lichtbogenöfen sind bekannt für die Erzeugung von erheblichem Lärm, Staub und Dämpfen. Sie erfordern umfangreiche Emissionsschutzsysteme, um ihren ökologischen Fußabdruck zu kontrollieren.

Die Kompromisse verstehen

Keiner der Öfen ist universell überlegen; sie sind Werkzeuge, die für unterschiedliche Größenordnungen und Zwecke konzipiert sind. Die Wahl beinhaltet das Abwägen von Leistung gegen Präzision.

Das Dilemma von Leistung vs. Präzision

Der Elektrolichtbogenofen ist ein robustes Arbeitstier. Er ist ideal zum Einschmelzen großer Mengen von Rohmaterialien wie Stahlschrott, und seine Fähigkeit, Verunreinigungen zu verarbeiten und wichtige Raffinationsschritte durchzuführen, macht ihn zum Rückgrat vieler Stahlwerke.

Der Induktionsofen ist ein Präzisionswerkzeug. Er zeichnet sich in Anwendungen aus, bei denen Reinheit und exakte Legierungszusammensetzung entscheidend sind, wie z. B. in Gießereien, die hochwertige Gussteile herstellen, und bei Herstellern von Spezialstahl.

Betrieblicher Fußabdruck

Der Betrieb eines Lichtbogenofens ist ein schwerindustrieller Prozess. Lärm, Staub und hoher Energieverbrauch erfordern eine robuste Infrastruktur, um ihn zu unterstützen.

Induktionsöfen haben ein viel saubereres und leiseres Betriebsprofil, wodurch sie sich besser für die Integration in eine größere Vielfalt von Fertigungsanlagen eignen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung hängt vollständig von Ihrem primären Ziel ab, sei es die großtechnische Rohmaterialverarbeitung oder die Herstellung hochreiner Legierungen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott mit hohem Raffinationsbedarf liegt: Der Elektrolichtbogenofen ist aufgrund seiner Leistung und effektiven Entphosphorisierungsfähigkeiten überlegen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, spezialisierter Legierungen mit präziser Zusammensetzung liegt: Der Induktionsofen bietet bessere Kontrolle, höhere Effizienz und einen saubereren Schmelzprozess.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Betriebssauberkeit liegt: Der Induktionsofen ist die klare Wahl, da er deutlich weniger Lärm, Staub und Abfall erzeugt.

Letztendlich befähigt Sie das Verständnis dieser Kernunterschiede, nicht nur einen Ofen, sondern den optimalen Prozess für Ihr spezifisches Material und Ihre Geschäftsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Lichtbogenofen (EAF) |

|---|---|---|

| Heizmethode | Direkte interne Erwärmung durch elektromagnetische Induktion | Indirekte externe Erwärmung durch elektrischen Lichtbogen |

| Hauptvorteil | Präzision, Effizienz, Sauberkeit und Materialreinheit | Rohe Leistung, großtechnisches Schrottschmelzen und Raffinationsfähigkeit |

| Ideal für | Hochwertige Legierungen, Gießereien, präzise Zusammensetzungskontrolle | Primäre Stahlerzeugung aus Schrott, Großserienproduktion |

| Umweltauswirkungen | Geringerer Lärm, Staub und Dämpfe; saubererer Betrieb | Höherer Lärm, Staub und Dämpfe; erfordert Emissionsschutz |

Bereit, Ihren Schmelzprozess zu optimieren? Die Wahl zwischen einem Induktionsofen und einem Lichtbogenofen ist entscheidend für Ihre Produktqualität, Effizienz und Betriebskosten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt Laboranforderungen mit den richtigen Schmelzlösungen für Ihre spezifischen Materialien und Ziele. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens beraten, um Ihre Produktivität zu steigern und hervorragende Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?