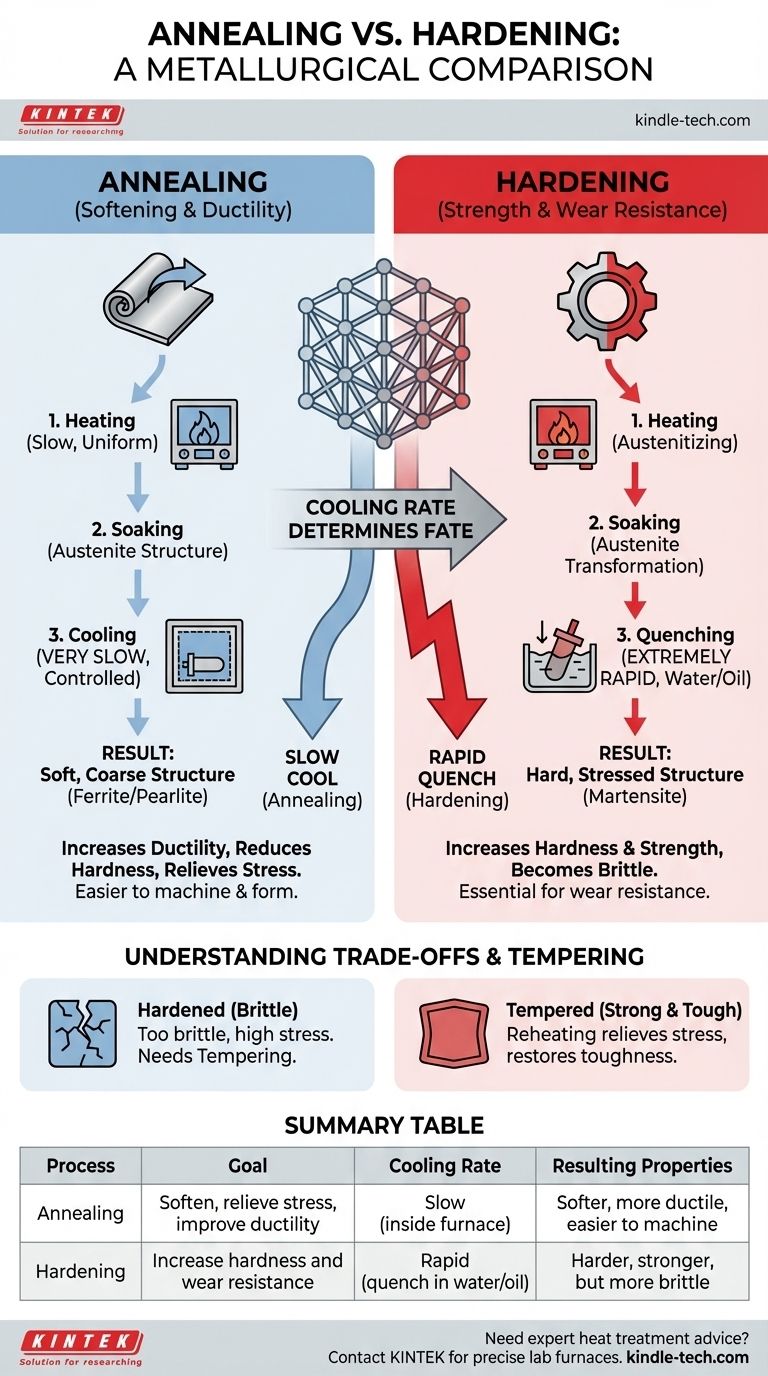

Im Kern sind Glühen und Härten entgegengesetzte metallurgische Prozesse. Das Glühen macht ein Metall weicher, duktiler und einfacher zu bearbeiten, indem es erhitzt und dann sehr langsam abgekühlt wird. Das Härten bewirkt das Gegenteil; es macht ein Metall deutlich härter und fester, aber auch spröder, indem es erhitzt und dann extrem schnell abgekühlt wird.

Der grundlegende Unterschied liegt in der Abkühlgeschwindigkeit nach dem Erhitzen. Beim Glühen wird ein langsames, kontrolliertes Abkühlen verwendet, um eine weiche und stabile innere Struktur zu erreichen, während beim Härten ein schnelles Abschrecken erfolgt, um eine harte, stark beanspruchte Struktur einzuschließen.

Das Ziel des Glühens: Erweichen und Spannungsabbau

Glühen ist ein vorbereitender oder korrigierender Prozess. Sein Zweck ist es, ein Metall in einen bearbeitbaren Zustand zurückzuversetzen, wodurch nachfolgende Fertigungsschritte einfacher und vorhersehbarer werden.

Was ist Glühen?

Glühen ist ein Wärmebehandlungsverfahren, das die physikalischen und manchmal auch die chemischen Eigenschaften eines Materials verändert, um dessen Duktilität zu erhöhen und dessen Härte zu reduzieren.

Dadurch lässt sich das Material leichter bearbeiten, formen oder stanzen, ohne dass es zu Brüchen kommt. Es dient auch dem Abbau innerer Spannungen, die sich aus früheren Prozessen wie Schweißen oder Kaltverformung aufgebaut haben könnten.

Der Glühprozess

Der Prozess umfasst drei Hauptstufen:

- Erwärmen: Das Metall wird langsam und gleichmäßig auf eine bestimmte Temperatur erhitzt, typischerweise über seiner oberen kritischen Temperatur (Ac3).

- Halten (Austenitisieren): Es wird für eine festgelegte Zeit bei dieser Temperatur gehalten, um sicherzustellen, dass das gesamte Bauteil eine stabile, einheitliche Struktur erreicht, die als Austenit bezeichnet wird.

- Abkühlen: Anschließend wird es sehr langsam und kontrolliert abgekühlt, oft indem einfach der Ofen ausgeschaltet und das Teil über viele Stunden darin abgekühlt wird.

Die resultierenden Eigenschaften

Dieses langsame Abkühlen ermöglicht es der inneren Kristallstruktur des Metalls, sich in einen weichen, grobkörnigen Zustand (wie Ferrit und Perlit) umzuordnen. Die Hauptergebnisse sind eine deutlich erhöhte Duktilität, reduzierte Härte und verbesserte Zähigkeit.

Das Ziel des Härtens: Steigerung der Festigkeit und Verschleißfestigkeit

Härten ist ein Endbearbeitungsprozess. Sein Zweck ist es, einem fertigen oder nahezu fertigen Teil die endgültig gewünschten mechanischen Eigenschaften wie hohe Festigkeit und Verschleißfestigkeit zu verleihen.

Was ist Härten?

Härten ist ein Verfahren, das fast ausschließlich bei Stählen mit mittlerem bis hohem Kohlenstoffgehalt und bestimmten legierten Stählen angewendet wird, um deren Härte und Zugfestigkeit dramatisch zu erhöhen.

Dies ist unerlässlich für Komponenten, die Abrieb, Schneiden oder Verformung unter Last widerstehen müssen, wie z. B. Zahnräder, Schneidwerkzeuge und Lager.

Der Härteprozess

Die ersten beiden Schritte ähneln denen des Glühens, aber der letzte Schritt unterscheidet sich drastisch:

- Erwärmen: Der Stahl wird auf seine Austenitisierungstemperatur erhitzt.

- Halten (Austenitisieren): Er wird bei dieser Temperatur gehalten, um eine vollständige Umwandlung in Austenit zu gewährleisten.

- Abschrecken: Anschließend wird er extrem schnell abgekühlt, indem er in ein Medium wie Wasser, Öl oder Sole getaucht wird.

Die resultierenden Eigenschaften

Dieses schnelle Abschrecken gibt der Kristallstruktur keine Zeit zur Umordnung. Stattdessen wird sie in einer stark beanspruchten, verzerrten, nadelartigen Struktur, dem sogenannten Martensit, eingeschlossen. Das Ergebnis ist ein Material mit extrem hoher Härte und Festigkeit, aber sehr geringer Duktilität, was es spröde macht.

Die Kompromisse verstehen

Kein Prozess ist für sich allein eine vollständige Lösung. Sie sind Werkzeuge zur Manipulation der Materialeigenschaften, und jeder bringt inhärente Kompromisse mit sich.

Das Sprödigkeitsproblem beim Härten

Ein nur gehärtetes Teil ist oft für jede praktische Anwendung zu spröde. Die durch das Abschrecken erzeugten enormen inneren Spannungen können dazu führen, dass es bei einem Schlag oder sogar spontan reißt oder zerspringt.

Die Notwendigkeit des Anlassens

Aufgrund dieser Sprödigkeit werden gehärtete Teile fast immer einer sekundären Wärmebehandlung namens Anlassen unterzogen. Dabei wird das Teil auf eine viel niedrigere Temperatur wieder erwärmt, um die Abschreckspannungen abzubauen und etwas Zähigkeit zurückzugewinnen, wenn auch unter geringem Verlust der Spitzenhärte.

Die Festigkeitsgrenze des Glühens

Ein geglühtes Teil befindet sich in seinem weichsten, am besten bearbeitbaren Zustand. Obwohl es für die Fertigung ideal ist, mangelt es ihm an der Festigkeit und Verschleißfestigkeit, die für Hochleistungsanwendungen erforderlich sind. Es ist ein Mittel zum Zweck und nicht typischerweise der Endzustand für eine tragende Komponente.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen diesen Prozessen hängt vollständig davon ab, was Sie mit dem Material in einem bestimmten Stadium der Produktion erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit oder Umformbarkeit liegt: Glühen ist die richtige Wahl, um das Material für nachfolgende Fertigungsschritte vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Endfestigkeit und Verschleißfestigkeit liegt: Härten, gefolgt von Anlassen, ist notwendig, um die gewünschte Leistung des fertigen Teils zu erzielen.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Abbau von Spannungen aus dem Schweißen oder Formen liegt: Eine spezielle Art des Glühens, bekannt als Spannungsarmglühen, ist der geeignete Prozess.

Letztendlich ist das Verständnis der direkten Beziehung zwischen Abkühlgeschwindigkeit, innerer Struktur und den endgültigen Eigenschaften der Schlüssel zur Beherrschung der Wärmebehandlung.

Zusammenfassungstabelle:

| Prozess | Ziel | Abkühlrate | Resultierende Eigenschaften |

|---|---|---|---|

| Glühen | Erweichen, Spannungen abbauen, Duktilität verbessern | Langsam (im Ofen) | Weicher, duktiler, leichter zu bearbeiten |

| Härten | Härte und Verschleißfestigkeit erhöhen | Schnell (Abschrecken in Wasser/Öl) | Härter, fester, aber spröder |

Benötigen Sie Expertenberatung zur Wärmebehandlung für Ihr Labor oder Ihren Produktionsprozess? KINTEK ist spezialisiert auf die präzisen Laborgeräte, einschließlich Öfen zum Glühen und Härten, die benötigt werden, um Ihre Materialziele zu erreichen. Unser Team kann Ihnen bei der Auswahl der richtigen Werkzeuge für Ihre spezifischen Metalle und Anwendungen helfen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten