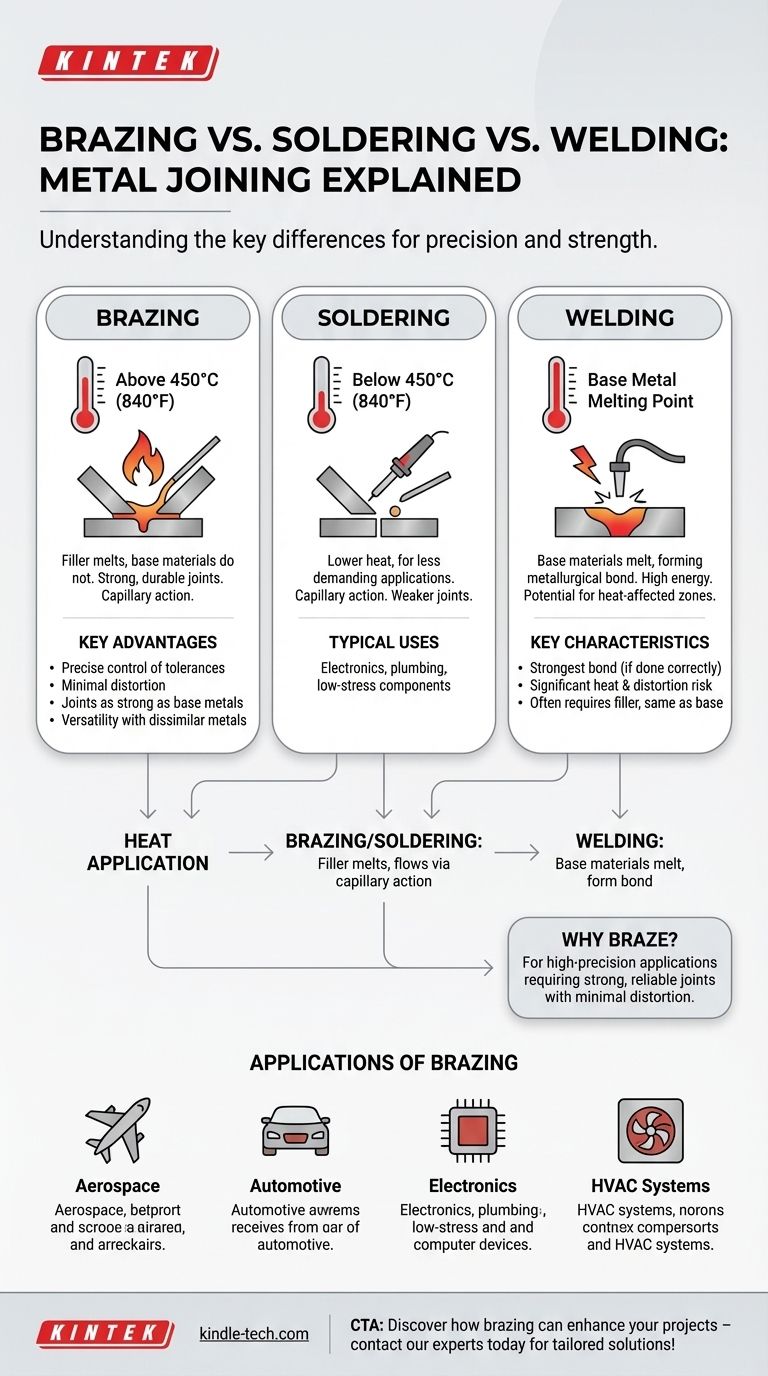

Hartlöten ist ein Metallfügeverfahren, bei dem ein Füllmetall mit einem Schmelzpunkt über 450 °C (840 °F) verwendet wird, um zwei oder mehr Grundmaterialien zu verbinden, ohne diese zu schmelzen. Es unterscheidet sich vom Weichlöten, das Füllmetalle mit niedrigeren Schmelzpunkten verwendet, und vom Schweißen, bei dem die Grundmaterialien geschmolzen werden. Das Hartlöten bietet Vorteile wie eine präzise Toleranzkontrolle, minimale Verformung und Verbindungen, die so stark wie die Grundmetalle sind, wodurch es für hochpräzise Anwendungen geeignet ist. Der Prozess beinhaltet die Kapillarwirkung zur Verteilung des Füllmetalls, wodurch starke, dauerhafte Verbindungen entstehen. Das Verständnis der Unterschiede zwischen Hartlöten, Weichlöten und Schweißen hilft bei der Auswahl der geeigneten Fügemethode für spezifische Anwendungen.

Erläuterte Kernpunkte:

-

Definition und Temperaturbereich des Hartlötens:

- Hartlöten ist ein Metallfügeverfahren, das ein Füllmetall mit einem Schmelzpunkt über 450 °C (840 °F) verwendet. Dies unterscheidet es vom Weichlöten, das Füllmetalle mit niedrigeren Schmelzpunkten verwendet.

- Das Füllmetall beim Hartlöten hat einen niedrigeren Schmelzpunkt als die zu verbindenden Grundmaterialien, wodurch sichergestellt wird, dass die Grundmaterialien während des Prozesses nicht schmelzen.

-

Vergleich mit dem Weichlöten:

- Beim Weichlöten werden Füllmetalle mit Schmelzpunkten unter 450 °C (840 °F) verwendet, wodurch es für Anwendungen geeignet ist, die geringere Hitze erfordern.

- Sowohl Hartlöten als auch Weichlöten basieren auf der Kapillarwirkung zur Verteilung des Füllmetalls, aber das Hartlöten erzeugt stärkere Verbindungen aufgrund des höheren Schmelzpunkts und der stärkeren verwendeten Füllmaterialien.

-

Vergleich mit dem Schweißen:

- Beim Schweißen werden die Grundmaterialien, oft mit einem Füllmaterial, geschmolzen, um eine metallurgische Verbindung herzustellen. Dieser Prozess erfordert hohe Energie und kann zu erheblichen Wärmeeinflusszonen führen.

- Das Hartlöten hingegen schmilzt die Grundmaterialien nicht, was eine präzisere Toleranzkontrolle und minimale Verformung ermöglicht.

-

Vorteile des Hartlötens:

- Präzision und minimale Verformung: Da die Grundmaterialien nicht schmelzen, ermöglicht das Hartlöten eine präzise Toleranzkontrolle und minimale Verformung, wodurch es ideal für hochpräzise Anwendungen ist.

- Verbindungsfestigkeit: Hartlötverbindungen sind so stark wie die Grundmetalle und bieten dauerhafte und zuverlässige Verbindungen.

- Vielseitigkeit: Hartlöten kann unähnliche Metalle verbinden und ist für eine Vielzahl von Anwendungen geeignet, einschließlich solcher, die hohe Festigkeit und Präzision erfordern.

-

Prozess und Mechanismus:

- Beim Hartlöten werden die Grundmaterialien und das Füllmetall auf eine Temperatur über dem Schmelzpunkt des Füllmetalls, aber unter dem Schmelzpunkt der Grundmaterialien erhitzt.

- Das Füllmetall wird durch Kapillarwirkung in die Fuge gezogen und bildet beim Abkühlen und Erstarren eine starke Verbindung.

- Dieser Prozess kann mit verschiedenen Wärmequellen durchgeführt werden, einschließlich Brennern, Öfen und Induktionsheizung.

-

Anwendungen des Hartlötens:

- Hartlöten wird häufig in Branchen eingesetzt, die starke, präzise und dauerhafte Verbindungen erfordern, wie z. B. in der Luft- und Raumfahrt, Automobilindustrie, Elektronik und HLK-Systemen.

- Es ist besonders nützlich zum Verbinden unähnlicher Metalle und zum Erstellen komplexer Baugruppen mit minimaler Verformung.

Durch das Verständnis dieser Kernpunkte können Einkäufer von Geräten und Verbrauchsmaterialien fundierte Entscheidungen darüber treffen, wann und wie Hartlöten eingesetzt werden sollte, um optimale Ergebnisse für ihre spezifischen Anwendungen zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | Füllmetall schmilzt über 450 °C (840 °F), Grundmaterialien bleiben fest. |

| Vergleich mit Weichlöten | Weichlöten verwendet niedrigere Schmelzpunkte (<450 °C), Hartlöten erzeugt stärkere Verbindungen. |

| Vergleich mit Schweißen | Schweißen schmilzt Grundmaterialien, Hartlöten vermeidet Schmelzen für minimale Verformung. |

| Vorteile | Präzise Toleranzen, minimale Verformung, starke Verbindungen, vielseitig für unähnliche Metalle. |

| Anwendungen | Luft- und Raumfahrt, Automobilindustrie, Elektronik, HLK und mehr. |

Entdecken Sie, wie Hartlöten Ihre Projekte verbessern kann – kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Welche Bedingungen bieten Industrieöfen für die Biomasseverkokung? Optimieren Sie Ihre Aktivkohleproduktion

- Was ist eine endotherme Atmosphäre und was sind ihre Anwendungen? Beherrschen Sie die präzise Kohlenstoffkontrolle bei der Wärmebehandlung

- Was ist die Hauptfunktion eines Schutzgasofens beim Hartlöten von martensitischem Edelstahl?

- Was sind die Hauptfunktionen eines Nitrierofens? Präzisions-Oberflächenhärtung durch fortschrittliche thermische Regelung erzielen

- Wie beeinflusst ein Wasserstoffatmosphären-Kontrollsystem die Porenentstehung in Cu-Ni-Mikroröhren? Experten-Einblicke

- Was ist die Funktion von Inertgas? Verhinderung unerwünschter chemischer Reaktionen für einen kontrollierten Prozess

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Welche Gase werden beim Hartlöten verwendet? Ein Leitfaden zur Auswahl der richtigen Atmosphäre für starke Verbindungen