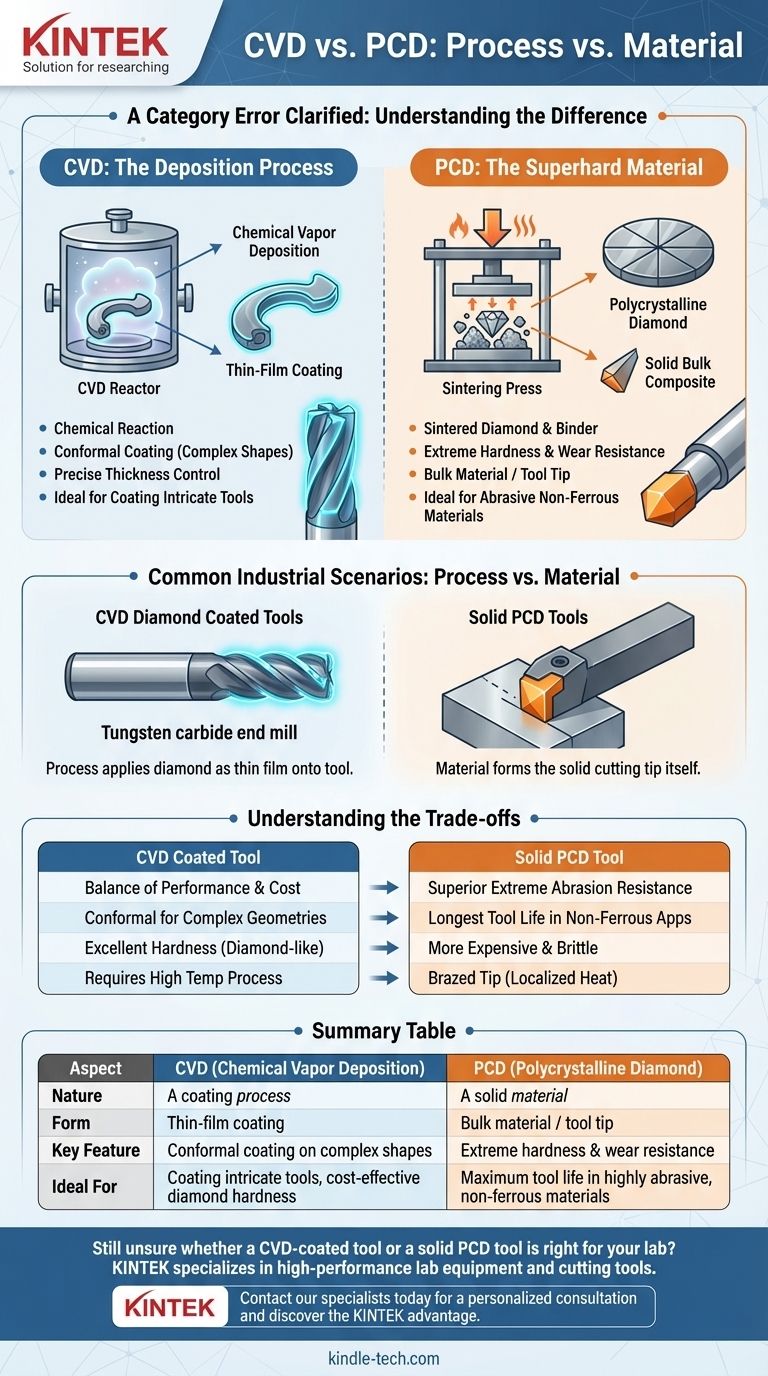

Im Grunde liegt ein Kategorienfehler im Vergleich vor. Die chemische Gasphasenabscheidung (CVD) ist ein Verfahren zur Aufbringung einer Dünnschichtbeschichtung, während polykristalliner Diamant (PCD) ein Material zur Herstellung superharter Schneidwerkzeuge ist. Man wählt nicht zwischen ihnen; vielmehr kann man das CVD-Verfahren nutzen, um eine Diamantbeschichtung auf ein Werkzeug aufzutragen, oder man verwendet ein Werkzeug aus massivem PCD-Material.

Der zentrale Punkt der Verwirrung ist, CVD und PCD als direkte Alternativen zu betrachten. Die richtige Formulierung lautet: CVD ist eine Methode der Anwendung, während PCD eine Art von superhartem Material ist. Das Verständnis dieser Unterscheidung ist der Schlüssel zur Auswahl der richtigen Technologie für Ihre Anwendung.

Was ist CVD? Der Abscheidungsprozess

Die chemische Gasphasenabscheidung oder CVD ist eine Technik, bei der chemische Reaktionen genutzt werden, um Hochleistungs-Dünnschichtbeschichtungen auf einem Substrat zu erzeugen.

Wie es funktioniert: Eine chemische Reaktion

Bei diesem Verfahren wird ein Werkstück (das Substrat) in eine Vakuumkammer gebracht und flüchtige Vorläufergase werden zugeführt.

Beim Erhitzen reagieren oder zersetzen sich diese Gase auf der Oberfläche des Werkstücks und bilden eine neue, feste Materialschicht. Dies ist ein rein chemischer Bindungsprozess, der zu einer außergewöhnlich starken und haltbaren Beschichtung führt.

Hauptmerkmale des CVD-Verfahrens

Die Hauptstärke von CVD liegt in seiner Fähigkeit, eine konforme Beschichtung zu erzeugen. Das bedeutet, dass der Film jeder Kontur einer komplexen oder dreidimensionalen Form, einschließlich innerer Oberflächen, perfekt folgt.

Das Verfahren ermöglicht auch eine präzise Kontrolle über die Dicke und Gleichmäßigkeit der Beschichtung, was es ideal für Anwendungen macht, die hohe Präzision erfordern.

Was ist PCD? Das superharte Material

Polykristalliner Diamant oder PCD ist kein Beschichtungsverfahren, sondern ein fester Verbundwerkstoff.

Wie es hergestellt wird: Sintern von Diamantkristallen

PCD wird durch Sintern hergestellt – das Verschmelzen von mikrometergroßen Diamantpartikeln mit einem Metallbinder (oft Kobalt) unter enormer Hitze und Druck.

Das Ergebnis ist eine massive Platte oder ein "Rohling" aus Diamantmaterial. Diese Rohlinge werden dann typischerweise zugeschnitten und auf einen Hartmetallwerkzeugkörper gelötet, um die Schneidkante eines Werkzeugs zu bilden.

Hauptmerkmale des PCD-Materials

PCD wird wegen seiner extremen Härte und Verschleißfestigkeit geschätzt, die nur von natürlichem Diamant übertroffen wird. Es bietet eine außergewöhnliche Werkzeugstandzeit bei der Bearbeitung hochabrasiver Materialien.

Es wird als Massenmaterial oder als Werkzeug-"Spitze" betrachtet, nicht als Dünnschicht, die über das gesamte Werkzeug aufgetragen wird.

Die Beziehung klären: Prozess vs. Material

Die Verwirrung zwischen CVD und PCD entsteht, weil beides mit "Diamantwerkzeugen" in Verbindung gebracht wird. Der Schlüssel liegt darin, das "Wie" vom "Was" zu trennen.

CVD ist das "Wie", PCD ist das "Was"

Man verwendet einen Prozess (wie CVD), um ein Material (wie Diamant) als dünne Schicht aufzutragen.

Alternativ kann man das Werkzeug selbst aus einem massiven Material (wie PCD) herstellen.

Häufige Industrieszenarien

Es gibt zwei unterschiedliche Anwendungen:

- Massive PCD-Werkzeuge: Ein Stück PCD-Material wird auf ein Werkzeug gelötet und dient als Schneidspitze. Dies ist üblich bei der Bearbeitung von abrasiven Nichteisenmaterialien wie hochsiliziumhaltigem Aluminium oder Carbonverbundwerkstoffen.

- CVD-diamantbeschichtete Werkzeuge: Ein Standardwerkzeug (oft aus Wolframkarbid) wird in einen Reaktor gegeben, und der CVD-Prozess wird genutzt, um eine dünne Schicht aus reinem Diamant direkt auf seiner Oberfläche wachsen zu lassen.

Darüber hinaus kann es manchmal vorteilhaft sein, den CVD-Prozess zu nutzen, um eine andere Art von Beschichtung auf ein PCD-Werkzeug aufzutragen, um andere Eigenschaften wie thermische Stabilität oder Korrosionsbeständigkeit zu verbessern.

Die Kompromisse verstehen

Die Wahl zwischen einem massiven PCD-Werkzeug und einem CVD-diamantbeschichteten Werkzeug beinhaltet einen direkten Kompromiss zwischen Leistung, Anwendung und Kosten.

Wann man ein massives PCD-Werkzeug wählen sollte

Massives PCD ist die überlegene Wahl für extreme Abriebfestigkeit. Seine dicke, massive Diamantkante bietet die längstmögliche Werkzeugstandzeit bei anspruchsvollen Nichteisenanwendungen. Es ist jedoch typischerweise teurer und kann spröder sein.

Wann man ein CVD-diamantbeschichtetes Werkzeug wählen sollte

Eine CVD-Diamantbeschichtung bietet eine ausgezeichnete Balance zwischen Leistung und Kosten. Sie verleiht einem zäheren und kostengünstigeren Substrat wie Hartmetall eine diamantähnliche Härte. Die konforme Natur von CVD macht es auch für die Beschichtung komplexer Werkzeuggeometrien geeignet, wie Bohrer oder Fräser mit komplizierten Nuten.

Zu berücksichtigende Einschränkungen

Die für den CVD-Prozess erforderlichen hohen Temperaturen (oft >700°C) können das zugrunde liegende Substratmaterial beeinträchtigen, was bei der Werkzeugkonstruktion berücksichtigt werden muss. Im Gegensatz dazu erfolgt das Löten einer PCD-Spitze an einem lokalisierten Punkt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte ausschließlich von Ihrer spezifischen Anwendung und Ihren Materialanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Werkzeugstandzeit bei hochabrasiven Nichteisenmaterialien liegt: Ein massives PCD-Werkzeug ist fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexen Werkzeugen kostengünstig Diamanthärte zu verleihen: Ein CVD-diamantbeschichtetes Hartmetallwerkzeug ist die praktischere Lösung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplizierter Innen- oder 3D-Oberflächen liegt: Der CVD-Prozess selbst ist einzigartig in der Lage, diesen Bedarf zu decken, unabhängig vom Beschichtungsmaterial.

Letztendlich ermöglicht Ihnen das Verständnis, dass Sie zwischen einem festen Material und einem Beschichtungsverfahren wählen, die Technologie auszuwählen, die für Ihre spezifische Herausforderung die beste Leistung erbringt.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemische Gasphasenabscheidung) | PCD (Polykristalliner Diamant) |

|---|---|---|

| Natur | Ein Beschichtungsprozess | Ein festes Material |

| Form | Dünnschichtbeschichtung | Massenmaterial / Werkzeugspitze |

| Hauptmerkmal | Konforme Beschichtung auf komplexen Formen | Extreme Härte & Verschleißfestigkeit |

| Ideal für | Beschichtung komplizierter Werkzeuge, kostengünstige Diamanthärte | Maximale Werkzeugstandzeit bei hochabrasiven Nichteisenmaterialien |

Sie sind sich immer noch nicht sicher, ob ein CVD-beschichtetes Werkzeug oder ein massives PCD-Werkzeug für die spezifischen Materialien und Anwendungen Ihres Labors geeignet ist?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher Schneidwerkzeuge. Unsere Experten können Ihnen helfen, Ihre Bedürfnisse zu analysieren und die perfekte Lösung auszuwählen, um Effizienz, Werkzeugstandzeit und Kosteneffizienz zu maximieren.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und entdecken Sie den KINTEK-Vorteil.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was sind die Komponenten der chemischen Gasphasenabscheidung? Die wesentlichen Bestandteile eines CVD-Systems

- Wie funktioniert eine CVD-Anlage? Ein Leitfaden zum Aufbau überlegener Dünnschichten aus Gas

- Was sind die Vorteile des Chemical Vapor Deposition (CVD)-Verfahrens?

- Was ist das Prinzip der Gasphasenabscheidung? Ein Leitfaden zur Dünnschicht-Beschichtungstechnologie

- Was sind die Merkmale der physikalischen Gasphasenabscheidung? Erzielung hochreiner, langlebiger Dünnschichtbeschichtungen

- Was ist die CVD-Synthesemethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie wird ein Labor-CVD-Reaktor für modifizierte Aluminiumschichten mit Platin verwendet? Master Präzisionslegierungs-Engineering

- Was ist der Unterschied zwischen CVD und PVD Halbleitern? Ein Leitfaden zur Auswahl des richtigen Dünnschichtverfahrens