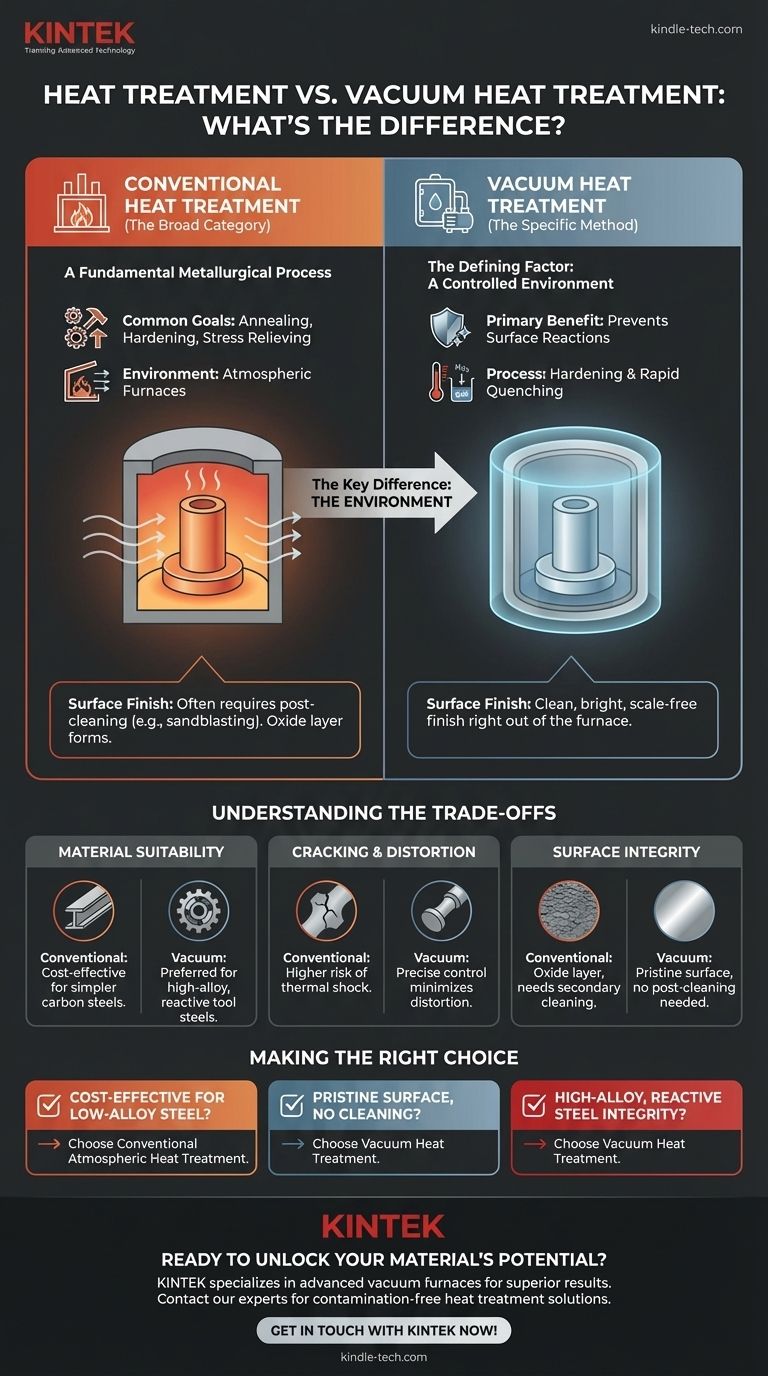

Der grundlegende Unterschied besteht darin, dass „Wärmebehandlung“ eine breite Kategorie von Prozessen ist, die zur Änderung der physikalischen Eigenschaften eines Materials verwendet werden, während „Vakuumwärmebehandlung“ eine spezifische Methode innerhalb dieser Kategorie ist. Das bestimmende Merkmal der Vakuummethode ist, dass der Prozess in einem Ofen stattfindet, in dem die Luft entfernt wurde, wodurch eine kontrollierte, kontaminationsfreie Umgebung geschaffen wird.

Die Wahl zwischen konventioneller und Vakuumwärmebehandlung betrifft nicht das Ziel, sondern die Umgebung. Die Vakuumwärmebehandlung wird gewählt, wenn der Schutz der Materialoberfläche vor atmosphärischer Kontamination entscheidend für die Erzielung der gewünschten End-Eigenschaften ist.

Was ist Wärmebehandlung? (Die breite Kategorie)

Ein grundlegender metallurgischer Prozess

Wärmebehandlung bezieht sich auf eine Gruppe von kontrollierten Erhitzungs- und Abkühlprozessen, die zur Änderung der Mikrostruktur eines Metalls oder einer Legierung verwendet werden.

Diese kontrollierte thermische Zyklisierung modifiziert gezielt Eigenschaften wie Härte, Festigkeit, Zähigkeit, Duktilität und Elastizität, ohne die Form des Teils zu verändern.

Häufige Ziele und Methoden

Die Ziele der Wärmebehandlung sind vielfältig. Zu den gängigen Verfahren gehören das Glühen zur Erweichung eines Materials, das Härten zur Erhöhung seiner Festigkeit und das Spannungsarmglühen zur Reduzierung interner Spannungen, die während der Herstellung entstanden sind.

Die konventionelle Umgebung

Die meisten konventionellen Wärmebehandlungsverfahren werden in atmosphärischen Öfen durchgeführt. Das bedeutet, dass die Teile während des Heizzyklus der Umgebungsluft (bestehend aus Sauerstoff, Stickstoff und anderen Elementen) ausgesetzt sind.

Was ist Vakuumwärmebehandlung? (Die spezifische Methode)

Der entscheidende Faktor: Eine kontrollierte Umgebung

Die Vakuumwärmebehandlung ist ein Prozess, der in einer versiegelten Ofenkammer durchgeführt wird, in der die Luft und andere Gase abgepumpt wurden, um ein Vakuum zu erzeugen.

Diese Umgebung mit niedrigem Druck ist der Schlüsselunterschied. Durch die Entfernung atmosphärischer Elemente, insbesondere Sauerstoff, können wir verhindern, dass bei hohen Temperaturen chemische Reaktionen an der Metalloberfläche ablaufen.

Der Hauptvorteil: Verhinderung von Oberflächenreaktionen

Der Hauptzweck der Verwendung eines Vakuums ist die Verhinderung unerwünschter Oberflächenreaktionen wie Oxidation (Zunderbildung) und Entkohlung (der Verlust von Kohlenstoff von der Oberfläche von Stahl).

Dies führt zu Teilen, die den Ofen mit einer sauberen, hellen und unveränderten Oberfläche verlassen, wodurch die Notwendigkeit nachgeschalteter Reinigungsarbeiten oft entfällt.

Ein Hochleistungs-Härteverfahren

Obwohl es für andere Zwecke eingesetzt werden kann, ist die Vakuumwärmebehandlung am häufigsten ein Härteverfahren für höherwertige Materialien.

Die Teile werden im Vakuum auf eine spezifische hohe Temperatur erhitzt und dann schnell abgekühlt (gequencht) mittels Inertgas, Öl oder Polymer, um die endgültig gewünschte Härte zu erreichen.

Die Abwägungen verstehen

Oberflächengüte und Sauberkeit

Vakuumbehandelte Teile weisen direkt aus dem Ofen eine überlegene, zunderfreie Oberflächengüte auf. Konventionelle Methoden hinterlassen oft eine Oxidschicht, die durch Sekundärprozesse wie Sandstrahlen oder Schleifen entfernt werden muss.

Materialeignung

Die Vakuumwärmebehandlung ist die bevorzugte und oft notwendige Methode für hochlegierte Werkzeugstähle und andere reaktive Materialien, die sehr anfällig für Oberflächenkontamination sind. Konventionelle Methoden sind für einfachere Kohlenstoffstähle in der Regel ausreichend und kostengünstiger.

Rissbildung und Verzug

Die hochkontrollierten Erhitzungs- und Abkühlzyklen, die in einem Vakuumofen möglich sind, können den thermischen Schock reduzieren. Diese präzise Steuerung minimiert oft das Risiko von Rissbildung oder Verzug, insbesondere bei komplexen Bauteilgeometrien.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens ist entscheidend für die Gewährleistung der Leistung und Langlebigkeit des Endbauteils. Ihre Entscheidung sollte sich nach dem verwendeten Material und der erforderlichen Oberflächenintegrität richten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei niedriglegierten Kohlenstoffstählen liegt: Die konventionelle atmosphärische Wärmebehandlung ist in der Regel die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche liegt, die keine Nachreinigung erfordert: Die Vakuumwärmebehandlung ist die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Integrität von hochlegierten, reaktiven oder Werkzeugstählen liegt: Eine Vakuumwärmebehandlung ist notwendig, um Oberflächenverschlechterung zu verhindern und eine optimale Leistung zu gewährleisten.

Letztendlich ist die Auswahl der richtigen thermischen Verarbeitungsumgebung der Schlüssel zur Ausschöpfung des vollen Potenzials eines Materials.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Wärmebehandlung | Vakuumwärmebehandlung |

|---|---|---|

| Umgebung | Atmosphärischer Ofen (Luft) | Versiegelte Vakuumkammer |

| Oberflächengüte | Erfordert oft Nachreinigung (z. B. Sandstrahlen) | Saubere, helle, zunderfreie Oberfläche |

| Ideal für | Kosteneffiziente Verarbeitung einfacher Kohlenstoffstähle | Hochlegierte Werkzeugstähle & reaktive Materialien |

| Hauptvorteil | Allgemeine Eigenschaftsänderung | Verhindert Oxidation & Entkohlung |

Bereit, das volle Potenzial Ihres Materials mit präziser thermischer Verarbeitung auszuschöpfen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich Vakuumöfen, um sicherzustellen, dass Ihre hochlegierten Stähle und empfindlichen Materialien die kontaminationsfreie Wärmebehandlung erhalten, die sie benötigen. Unsere Lösungen helfen Ihnen, überlegene Härte zu erzielen, Verzug zu minimieren und kostspielige Nachreinigungsschritte zu eliminieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborausrüstung und Verbrauchsmaterialien Ihre Forschungs- und Produktionsergebnisse verbessern können.

Kontaktieren Sie KINTEK jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten