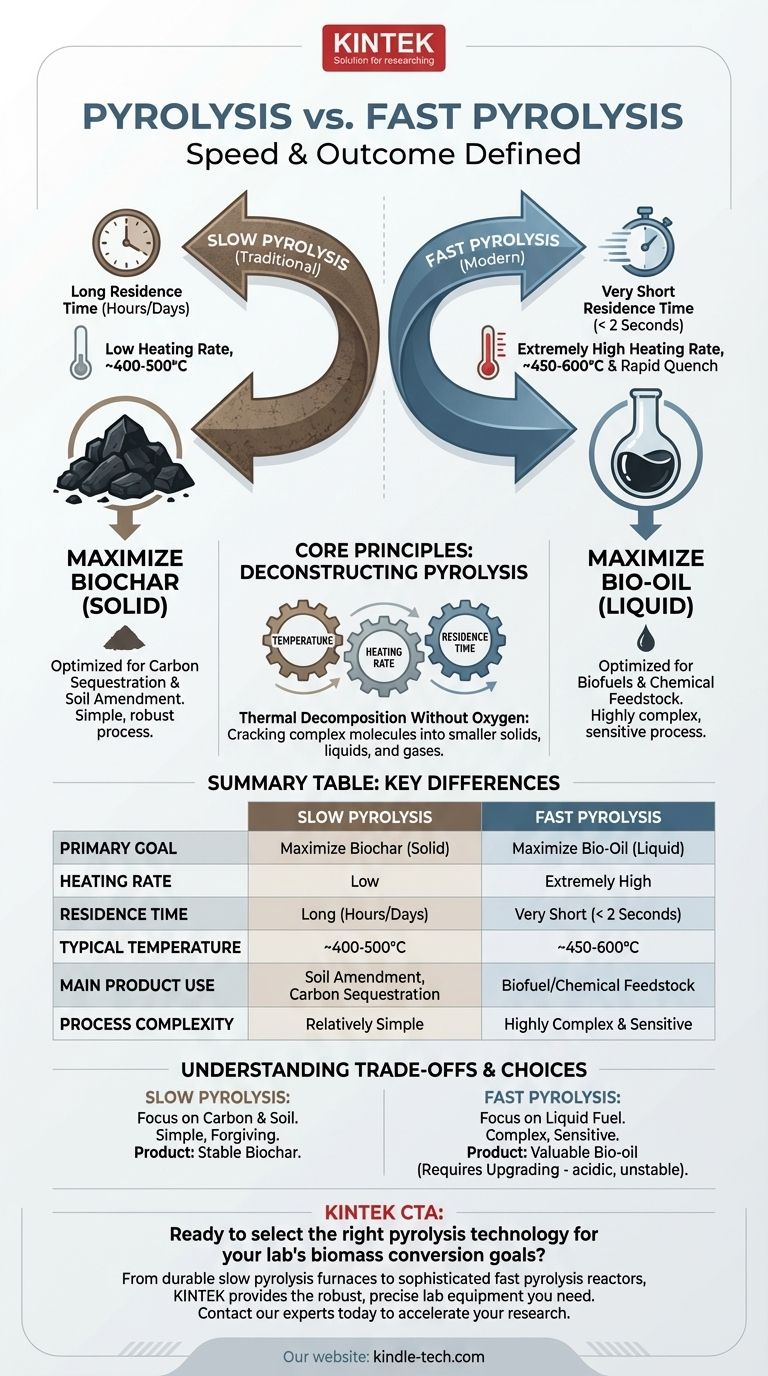

Im Kern liegt der Unterschied zwischen Pyrolyse und dem, was als „schnelle Pyrolyse“ bezeichnet wird, in der Geschwindigkeit und dem beabsichtigten Ergebnis. Obwohl beides Methoden der thermischen Zersetzung ohne Sauerstoff sind, ist die Standardpyrolyse (oder langsame Pyrolyse) ein schrittweiser Prozess, der darauf abzielt, die Produktion von festem Biochar zu maximieren. Die schnelle Pyrolyse ist ein extrem schneller Prozess, der nur wenige Sekunden dauert und darauf ausgelegt ist, die Ausbeute an flüssigem Bio-Öl zu maximieren.

Obwohl beide Prozesse Biomasse mithilfe von Wärme in einer sauerstofffreien Umgebung umwandeln, sind ihre Ziele grundlegend unterschiedlich. Die langsame Pyrolyse ist für die Erzeugung eines stabilen Feststoffs (Kohle) optimiert, während die schnelle Pyrolyse für die Erzeugung einer wertvollen Flüssigkeit (Bio-Öl) optimiert ist.

Dekonstruktion der Pyrolyse: Mehr als nur Hitze

Um den Unterschied zu verstehen, müssen wir zunächst die Grundprinzipien festlegen, die beide Prozesse bestimmen.

Das Grundprinzip: Thermische Zersetzung

Pyrolyse ist ein Prozess, bei dem organische Materialien, wie Biomasse oder Kunststoff, durch Erhitzen auf hohe Temperaturen in völliger Abwesenheit von Sauerstoff abgebaut werden.

Ohne Sauerstoff verbrennt das Material nicht. Stattdessen zerfallen seine komplexen Moleküle und zersetzen sich in eine Mischung aus kleineren Feststoffen, Flüssigkeiten und Gasen.

Die drei Schlüsselvariablen

Die spezifischen Produkte, die Sie durch Pyrolyse erhalten, werden durch drei „Regler“ bestimmt:

- Temperatur: Die Spitzentemperatur, die das Material erreicht.

- Aufheizrate: Wie schnell das Material diese Temperatur erreicht.

- Verweilzeit: Wie lange das Material bei dieser Temperatur gehalten wird.

Der Unterschied zwischen langsamer und schneller Pyrolyse liegt darin, wie diese Variablen, insbesondere die Aufheizrate und die Verweilzeit, manipuliert werden.

Langsame Pyrolyse: Der Weg zu Biochar

Wenn Menschen ohne Zusatzbezeichnung von „Pyrolyse“ sprechen, meinen sie oft die langsame Pyrolyse. Dies ist die traditionelle Methode, die seit Jahrhunderten zur Herstellung von Holzkohle verwendet wird.

Definierende Merkmale

Die langsame Pyrolyse verwendet eine niedrige Aufheizrate und eine sehr lange Verweilzeit, die oft mehrere Stunden oder sogar Tage dauert. Der Prozess gibt den Molekülen genügend Zeit, sich abzubauen und dann neu anzuordnen.

Das Hauptprodukt: Biochar

Das Hauptziel der langsamen Pyrolyse ist die Herstellung von Biochar, einem stabilen, festen, kohlenstoffreichen Material. Obwohl auch etwas Flüssigkeit (Teer) und Gas entstehen, handelt es sich dabei um sekundäre Nebenprodukte.

Die langsame, anhaltende Erhitzung ermöglicht sekundäre Reaktionen, die kleinere Moleküle zu der stabilen, aromatischen Kohlenstoffstruktur von Biochar polymerisieren und rekondensieren.

Schnelle Pyrolyse: Das Rennen um flüssiges Bio-Öl

Die schnelle Pyrolyse ist eine modernere, fortschrittliche Technologie, die speziell entwickelt wurde, um die Bildung von Biochar zu verhindern und stattdessen Zwischenprodukte abzufangen.

Definierende Merkmale

Die schnelle Pyrolyse ist durch eine extrem hohe Aufheizrate und eine sehr kurze Verweilzeit definiert, typischerweise weniger als zwei Sekunden. Die Biomasse wird auf eine moderate Temperatur erhitzt, oft im Bereich von 450-600°C, und die entstehenden Dämpfe werden schnell abgekühlt oder „abgeschreckt“ (gequencht).

Das Hauptprodukt: Bio-Öl

Das Hauptergebnis der schnellen Pyrolyse ist Bio-Öl (auch Pyrolyseöl genannt), eine dunkle, viskose Flüssigkeit. Die Ausbeute dieser Flüssigkeit kann bis zu 75 % des Gewichts betragen, mit geringeren Mengen an Biochar und nicht kondensierbaren Gasen als Koppelprodukte.

Die schnelle Erhitzung knackt die Biomasse in Dampfmoleküle, und das sofortige Abschrecken verhindert, dass diese Dämpfe sekundären Reaktionen unterliegen, die sonst mehr Biochar oder Gas bilden würden. Es „friert“ den Zersetzungsprozess im Wesentlichen in der flüssigen Phase ein.

Die Abwägungen verstehen

Die Wahl zwischen diesen Prozessen beinhaltet erhebliche technische und wirtschaftliche Überlegungen.

Produktfokus vs. Prozesskomplexität

Die langsame Pyrolyse ist ein relativ einfacher, robuster und fehlerverzeihender Prozess. Ihr Hauptprodukt, Biochar, ist am wertvollsten für die Kohlenstoffabscheidung und die Bodensanierung.

Die schnelle Pyrolyse ist eine weitaus komplexere und empfindlichere technische Herausforderung. Sie erfordert fein gemahlenes, trockenes Ausgangsmaterial für einen schnellen Wärmeübergang und hochentwickelte Reaktoren. Ihr flüssiges Produkt, Bio-Öl, ist ein dichter Energieträger, der zu Kraftstoffen oder chemischen Ausgangsstoffen aufgerüstet werden kann, was es potenziell wertvoller macht.

Bio-Öl-Qualität

Es ist wichtig zu verstehen, dass Bio-Öl kein „direkter“ Ersatz für Rohöl ist. Es ist stark sauer, korrosiv und chemisch instabil. Es enthält erhebliche Mengen an Wasser und sauerstoffhaltigen Verbindungen, die durch einen kostspieligen Aufbereitungsprozess (wie die Hydrobehandlung) entfernt werden müssen, bevor es in herkömmlichen Raffinerien oder Motoren verwendet werden kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Technologie wird ausschließlich durch Ihr gewünschtes Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung oder Bodenverbesserung liegt: Die langsame Pyrolyse ist die optimale Wahl, um die Produktion von stabilem Biochar zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Biokraftstoffs oder chemischen Ausgangsstoffs liegt: Die schnelle Pyrolyse ist der notwendige Weg, um die Bio-Öl-Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Stromerzeugung vor Ort aus Abfall liegt: Sie sollten auch die Vergasung in Betracht ziehen, einen verwandten Prozess, der bei höheren Temperaturen und mit einer begrenzten Menge Sauerstoff arbeitet, um die Produktion von brennbarem Gas (Syngas) zu maximieren.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, die präzise thermochemische Umwandlungstechnologie auszuwählen, die mit Ihren spezifischen Material- und wirtschaftlichen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Parameter | Langsame Pyrolyse | Schnelle Pyrolyse |

|---|---|---|

| Hauptziel | Maximierung von Biochar (Feststoff) | Maximierung von Bio-Öl (Flüssigkeit) |

| Aufheizrate | Niedrig | Extrem hoch |

| Verweilzeit | Lang (Stunden/Tage) | Sehr kurz (< 2 Sekunden) |

| Typische Temperatur | ~400-500°C | ~450-600°C |

| Hauptproduktverwendung | Bodenzusatzstoff, Kohlenstoffabscheidung | Biokraftstoff-/Chemikalien-Ausgangsstoff |

| Prozesskomplexität | Relativ einfach | Hochkomplex & empfindlich |

Sind Sie bereit, die richtige Pyrolysetechnologie für die Biomasseumwandlungsziele Ihres Labors auszuwählen?

Ob sich Ihre Forschung auf die nachhaltige Biochar-Produktion oder die fortschrittliche Bio-Öl-Raffination konzentriert, KINTEK bietet die robusten, präzisen Laborgeräte, die Sie benötigen. Von langlebigen Öfen für die langsame Pyrolyse bis hin zu hochentwickelten Reaktoren für die schnelle Pyrolyse – unsere Lösungen sind auf Zuverlässigkeit und reproduzierbare Ergebnisse ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die spezialisierten Laborgeräte und Verbrauchsmaterialien von KINTEK Ihre Forschung und Entwicklung zur thermochemischen Umwandlung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis