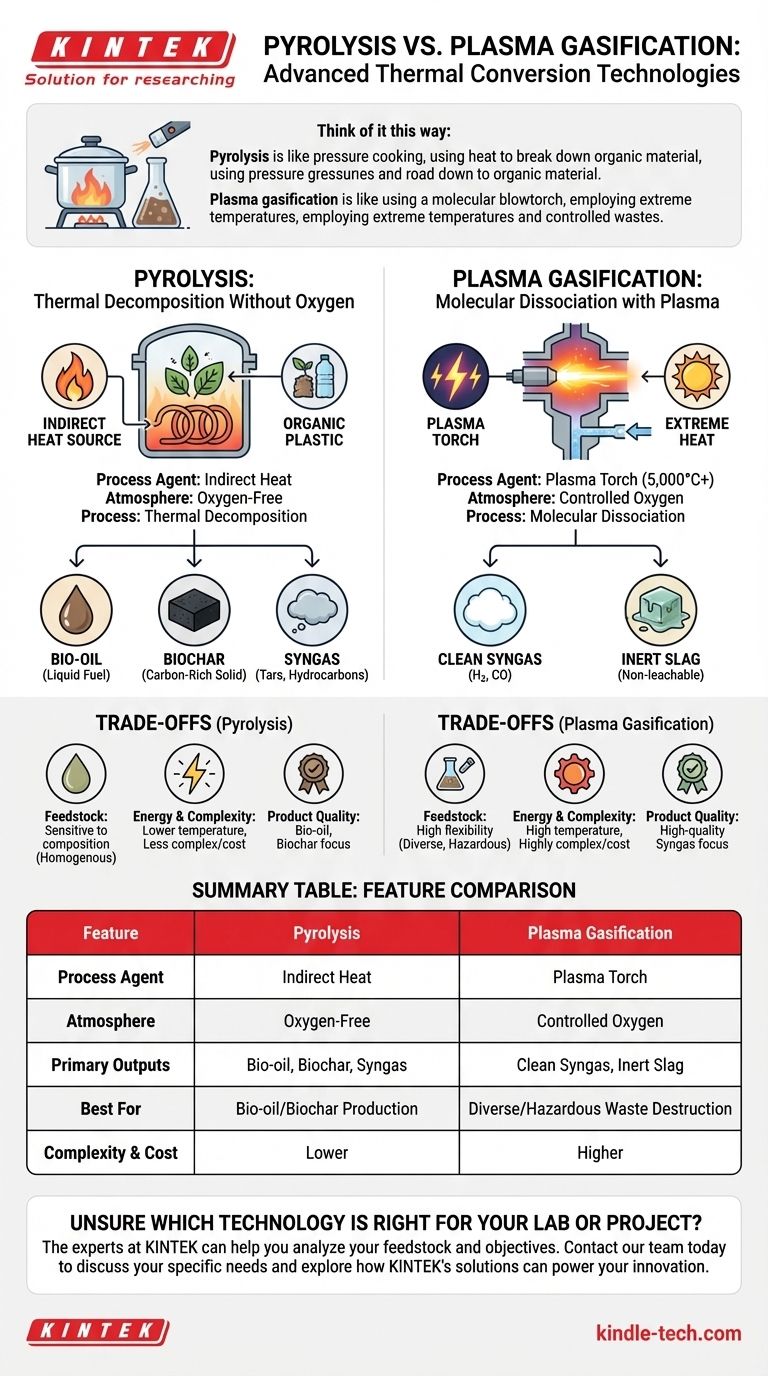

Im Kern liegt der Hauptunterschied zwischen Pyrolyse und Plasmapyrolyse in dem Mittel, das zur Zersetzung des Materials verwendet wird. Die Pyrolyse nutzt indirekte Hitze in einer vollständig sauerstofffreien Umgebung zur thermischen Zersetzung von Materialien, während die Plasmapyrolyse ein extrem heißes, elektrisch geladenes Gas (Plasma) verwendet, um Materialien in einer kontrollierten Sauerstoffumgebung molekular zu dissoziieren.

Stellen Sie es sich so vor: Pyrolyse ist wie Schnellkochen, bei dem Hitze verwendet wird, um organische Materialien ohne Verbrennung in einfachere Bestandteile zu zerlegen. Plasmapyrolyse ist wie die Verwendung eines molekularen Schweißbrenners, der extreme Temperaturen nutzt, um Moleküle in ihre grundlegendsten Bausteine zu zerlegen.

Der grundlegende Unterschied: Hitze und Atmosphäre

Die Kernunterscheidung zwischen diesen beiden fortschrittlichen thermischen Umwandlungstechnologien liegt darin, wie sie Energie anwenden und in welcher Umgebung sie dies tun.

Pyrolyse: Thermische Zersetzung ohne Sauerstoff

Die Pyrolyse ist ein Prozess, bei dem organische Materialien (wie Biomasse oder Kunststoffe) auf eine hohe Temperatur erhitzt werden, jedoch in völliger Abwesenheit von Sauerstoff.

Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht. Stattdessen bricht die Hitze die komplexen chemischen Bindungen auf und zersetzt das Material in drei verschiedene Produkte: eine Flüssigkeit (Bioöl), einen Feststoff (Biokohle) und ein Gas (Synthesegas).

Dieser Prozess ist endotherm, was bedeutet, dass er eine konstante Zufuhr externer Wärme erfordert, um die Reaktion aufrechtzuerhalten.

Plasmapyrolyse: Molekulare Dissoziation mit Plasma

Die Plasmapyrolyse verwendet eine Plasmabrenner, um Temperaturen von über 5.000 °C zu erzeugen – heißer als die Oberfläche der Sonne.

Dieses intensive Energiefeld zersetzt das Material nicht nur; es dissoziiert es und reißt Moleküle in ihre Grundelemente auseinander.

Im Gegensatz zur Pyrolyse verwendet dieser Prozess eine kontrollierte Menge eines Oxidationsmittels (wie Sauerstoff oder Luft), was ihn zu einer Form der Vergasung und nicht der Verbrennung macht.

Ein Vergleich der Prozessprodukte

Der radikale Unterschied in den Prozessbedingungen führt zu grundlegend unterschiedlichen Ergebnissen, die bestimmen, wie sie verwendet werden können.

Pyrolyseprodukte: Bioöl, Synthesegas und Biokohle

Das Hauptziel vieler Pyrolysesysteme ist die Maximierung der Produktion von Bioöl, einem flüssigen Brennstoff, oder Biokohle, einem wertvollen kohlenstoffreichen Feststoff.

Das resultierende Synthesegas ist oft ein Nebenprodukt, das Teere und andere komplexe Kohlenwasserstoffe enthält, die typischerweise eine erhebliche sekundäre Aufbereitung oder „Reformierung“ erfordern, um für hochwertige Anwendungen sauber genug zu sein.

Plasmapyrolyseprodukte: Sauberes Synthesegas und inertes Schlacke

Die Plasmapyrolyse ist darauf ausgelegt, die Produktion eines hochwertigen, wasserstoffreichen Synthesegases zu maximieren.

Die extremen Temperaturen zerstören sofort alle Teere oder komplexen Kohlenwasserstoffe, was zu einem sehr sauberen Gasgemisch (hauptsächlich Wasserstoff und Kohlenmonoxid) führt.

Alle anorganischen Materialien im Ausgangsmaterial, wie Glas oder Metall, werden zu einer inerten, nicht auslaugenden glasartigen Schlacke eingeschmolzen, die sicher entsorgt oder als Bauzuschlagstoff verwendet werden kann.

Die Abwägungen verstehen

Keine der Technologien ist universell überlegen; ihre Eignung hängt vollständig vom Ausgangsmaterial und dem gewünschten Ergebnis ab.

Flexibilität des Ausgangsmaterials

Die Plasmapyrolyse ist der klare Gewinner in Bezug auf die Flexibilität. Ihre extremen Temperaturen ermöglichen die Verarbeitung nahezu jedes kohlenstoffhaltigen Materials, einschließlich Siedlungsabfälle, Gefahrstoffe und Industrieabfälle, mit minimaler Vorbehandlung.

Die Pyrolyse ist empfindlicher gegenüber der Zusammensetzung und dem Feuchtigkeitsgehalt des Ausgangsmaterials und funktioniert am besten mit homogeneren Materialien wie landwirtschaftlichen Abfällen oder bestimmten Arten von Kunststoffen.

Energieverbrauch und Komplexität

Die Pyrolyse ist ein einfacherer und deutlich weniger energieintensiver Prozess. Sie arbeitet bei viel niedrigeren Temperaturen und erfordert nicht den massiven elektrischen Input, der zur Stromversorgung von Plasmabrennern erforderlich ist.

Die Plasmapyrolyse ist eine hochkomplexe und energieintensive Technologie mit höheren Kapital- und Betriebskosten, hauptsächlich aufgrund des Strombedarfs des Plasmasystems.

Qualität des Endprodukts

Wenn das Ziel ein sauberes, vielseitiges Synthesegas ist, das für die chemische Synthese oder die Stromerzeugung bereit ist, ist die Plasmapyrolyse überlegen. Sie erzeugt direkt aus dem Reaktor ein hochwertiges Gas.

Wenn das Ziel die Herstellung von Bioöl oder Biokohle ist, ist die Pyrolyse die einzig praktikable Option der beiden, da die Plasmapyrolyse diese komplexeren Verbindungen zerstört.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist die Entscheidung zwischen diesen Technologien eine strategische, die auf Ihren spezifischen Zielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bioölen oder Biokohle aus spezifischer Biomasse liegt: Die Pyrolyse ist die speziell für diesen Zweck entwickelte Technologie.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung vielfältiger oder gefährlicher Abfallströme zur Erzeugung von sauberem Synthesegas liegt: Die Plasmapyrolyse bietet die robusteste und vollständigste Umwandlungslösung.

- Wenn Ihr Hauptaugenmerk auf niedrigeren Betriebskosten für die Verarbeitung eines konsistenten, sauberen Ausgangsmaterials liegt: Die Pyrolyse ist im Allgemeinen die wirtschaftlichere und weniger komplexe Wahl.

Die Wahl der richtigen thermischen Technologie bedeutet, den Prozess an Ihr spezifisches Eingangsmaterial und Ihr gewünschtes Ergebnis anzupassen.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Plasmapyrolyse |

|---|---|---|

| Prozessmittel | Indirekte Hitze | Plasmabrenner (5.000°C+) |

| Atmosphäre | Sauerstofffrei | Kontrollierter Sauerstoff |

| Hauptergebnisse | Bioöl, Biokohle, Synthesegas | Sauberes Synthesegas, Inertschlacke |

| Am besten geeignet für | Bioöl-/Biokohleproduktion | Beseitigung vielfältiger/gefährlicher Abfälle |

| Komplexität & Kosten | Niedriger | Höher |

Sie sind sich nicht sicher, welche thermische Umwandlungstechnologie für Ihr Labor oder Projekt geeignet ist? Die Experten von KINTEK helfen Ihnen bei der Analyse Ihres Ausgangsmaterials und Ihrer Ziele, um die optimale Lösung zu bestimmen. Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir die Erkenntnisse und Technologien, um Ihre Forschung in der Abfallverwertung und nachhaltigen Energie voranzubringen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie die Lösungen von KINTEK Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre