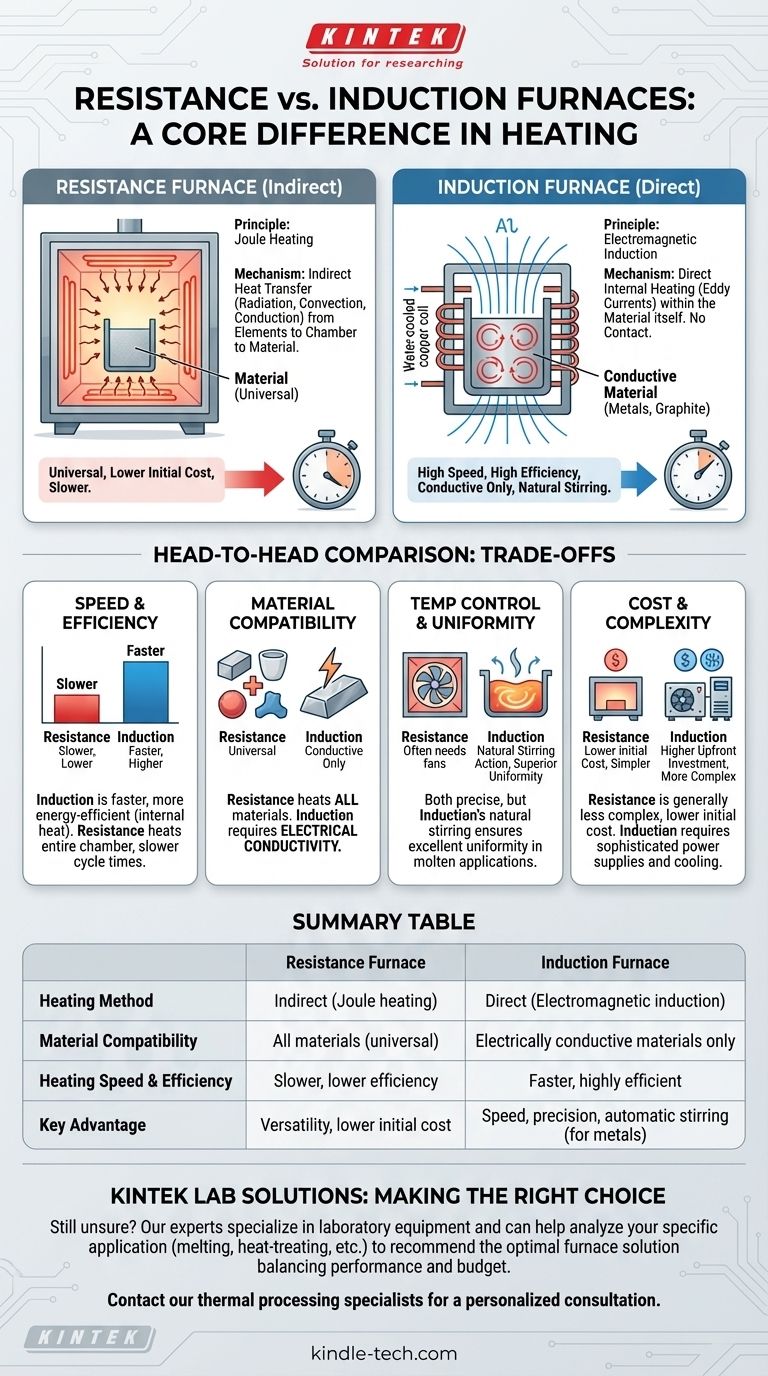

Der grundlegende Unterschied zwischen einem Widerstandsofen und einem Induktionsofen liegt in ihrer Heizmethode. Ein Widerstandsofen verwendet Heizelemente, die heiß werden und die Wärme indirekt auf das Material übertragen, ähnlich einem herkömmlichen Ofen. Ein Induktionsofen hingegen verwendet ein elektromagnetisches Feld, um Wärme direkt im Inneren des leitfähigen Materials selbst zu erzeugen, ohne physischen Kontakt.

Die Kernentscheidung zwischen diesen beiden Technologien läuft auf einen Kompromiss zwischen Vielseitigkeit und Effizienz hinaus. Widerstandsöfen sind das universelle Werkzeug zum Erhitzen jedes Materials, während Induktionsöfen die schnellen, hocheffizienten Spezialisten für leitfähige Materialien wie Metall sind.

Wie ein Widerstandsofen funktioniert

Ein Widerstandsofen ist der gebräuchlichste und einfachste Typ eines Elektroofens, der nach einem Prinzip arbeitet, das jedem bekannt ist, der einen Toaster oder einen Elektroherd benutzt hat.

Das Prinzip: Joulesche Wärme

Der Mechanismus basiert auf dem elektrischen Widerstand. Ein hoher elektrischer Strom wird durch ein speziell konstruiertes Heizelement aus einem hochohmigen Material geleitet.

Dieser Widerstand gegen den Stromfluss führt dazu, dass das Element extrem heiß wird, ein Effekt, der als Joulesche Wärme bekannt ist.

Der Mechanismus: Indirekte Wärmeübertragung

Die intensive Wärme dieser Elemente wird dann auf das Material im Ofen übertragen. Dies geschieht durch eine Kombination aus Strahlung, Konvektion und Leitung.

Im Wesentlichen erwärmt der Ofen die Atmosphäre und die Wände der Kammer, die wiederum das Zielmaterial erwärmen. Es handelt sich um einen indirekten Heizprozess.

Hauptmerkmale

Widerstandsöfen sind bekannt für ihre Vielseitigkeit, da sie jede Art von Material erhitzen können, ob leitfähig oder nicht. Sie sind im Allgemeinen einfacher im Design und kostengünstiger in der Anschaffung.

Wie ein Induktionsofen funktioniert

Die Induktionserwärmung ist eine fortschrittlichere, gezieltere und effizientere Methode, die die Art und Weise, wie thermische Energie an ein Material abgegeben wird, grundlegend verändert.

Das Prinzip: Elektromagnetische Induktion

Ein Induktionsofen verwendet eine leistungsstarke Spule, um ein sich schnell änderndes magnetisches Feld zu erzeugen. Wenn ein leitfähiges Material (wie Stahl oder Graphit) in dieses Feld gebracht wird, induziert das Feld elektrische Ströme im Material selbst.

Diese kleinen, kreisförmigen Ströme werden als Wirbelströme bezeichnet.

Der Mechanismus: Direkte interne Erwärmung

Der natürliche Widerstand des Materials gegen diese Wirbelströme erzeugt präzise und schnelle Wärme von innen nach außen. Es werden keine externen Heizelemente benötigt.

Die Wärme wird direkt im Werkstück erzeugt, was den Prozess extrem schnell und effizient macht, da sehr wenig Energie durch die Erwärmung des umgebenden Raums verschwendet wird.

Hauptmerkmale

Ein einzigartiger Vorteil der Induktionserwärmung für geschmolzene Metalle ist die natürliche Rührwirkung, die durch die Magnetfelder verursacht wird. Dies gewährleistet eine hervorragende Temperaturgleichmäßigkeit und Legierungsmischung ohne mechanische Rührer.

Die Kompromisse verstehen: Ein direkter Vergleich

Die Wahl des richtigen Ofens erfordert ein Verständnis der unterschiedlichen Vorteile und Einschränkungen, die jeder Heizmethode eigen sind.

Heizgeschwindigkeit und Effizienz

Induktionsöfen sind deutlich schneller und energieeffizienter. Da die Wärme intern erzeugt wird, wird die Zieltemperatur in einem Bruchteil der Zeit erreicht, und es geht weniger Energie an die Umgebung verloren.

Widerstandsöfen müssen zuerst die Elemente und die gesamte Ofenkammer aufheizen, was zu langsameren Zykluszeiten und einer geringeren Gesamteffizienz führt.

Materialkompatibilität

Widerstandsöfen sind universell einsetzbar. Sie können Metalle, Keramiken, Polymere und Verbundwerkstoffe problemlos erhitzen, da ihr Betrieb nicht von den elektrischen Eigenschaften des Materials abhängt.

Induktionsöfen sind Spezialisten. Sie sind hochwirksam, können aber nur Materialien erhitzen, die elektrisch leitfähig sind.

Temperaturkontrolle und Gleichmäßigkeit

Beide Typen können ein hohes Maß an Temperaturkontrolle erreichen. Die natürliche Rührwirkung in einem Induktionsofen sorgt jedoch für eine überlegene thermische Gleichmäßigkeit bei Anwendungen mit geschmolzenem Metall.

In Widerstandsöfen erfordert das Erreichen einer hohen Gleichmäßigkeit oft Ventilatoren zur Zirkulation der Atmosphäre, was die Komplexität erhöht.

Kosten und Komplexität

Widerstandsöfen sind im Allgemeinen weniger komplex und haben geringere Anschaffungskosten. Ihre Wartung ist oft einfacher und über ihre Lebensdauer kostengünstiger.

Induktionsöfen sind komplexere Systeme, die anspruchsvolle Stromversorgungen und Kühlsysteme erfordern, was zu einer höheren Anfangsinvestition führt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich ausschließlich an Ihrem spezifischen Material, Ihren Prozessanforderungen und Ihrem Budget orientieren.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und niedrigeren Anschaffungskosten liegt: Ein Widerstandsofen ist die überlegene Wahl und dient als zuverlässiges Arbeitspferd für eine Vielzahl von Materialien und Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit, Energieeffizienz und der Verarbeitung leitfähiger Metalle liegt: Ein Induktionsofen bietet unübertroffene Leistung, insbesondere zum Schmelzen, Löten oder zur Hochgeschwindigkeits-Wärmebehandlung.

- Wenn Sie mit nichtleitenden Materialien wie Keramiken arbeiten: Ein Widerstandsofen ist Ihre einzig praktikable Option.

- Wenn Sie ein automatisches Rühren eines geschmolzenen Metallbades benötigen: Das inhärente elektromagnetische Rühren eines Induktionsofens ist ein großer betrieblicher Vorteil.

Das Verständnis dieses grundlegenden Unterschieds im Heizmechanismus ist der Schlüssel zur Auswahl des effektivsten Werkzeugs für Ihre spezifische thermische Verarbeitungsaufgabe.

Zusammenfassungstabelle:

| Merkmal | Widerstandsofen | Induktionsofen |

|---|---|---|

| Heizmethode | Indirekt (Joulesche Wärme) | Direkt (Elektromagnetische Induktion) |

| Materialkompatibilität | Alle Materialien (universell) | Nur elektrisch leitfähige Materialien |

| Heizgeschwindigkeit & Effizienz | Langsamer, geringere Effizienz | Schneller, hocheffizient |

| Hauptvorteil | Vielseitigkeit, geringere Anschaffungskosten | Geschwindigkeit, Präzision, automatisches Rühren (für Metalle) |

Sie sind sich immer noch unsicher, welcher Ofen für die spezifischen Materialien und Prozesse Ihres Labors der richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien. Unsere Experten können Ihnen helfen, Ihre Anwendungsanforderungen zu analysieren – ob Sie Metalle schmelzen, Legierungen wärmebehandeln oder Keramiken verarbeiten – um die optimale Ofenlösung zu empfehlen, die Leistung, Effizienz und Budget in Einklang bringt.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse für eine persönliche Beratung und entdecken Sie, wie der richtige Ofen die Produktivität und die Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse