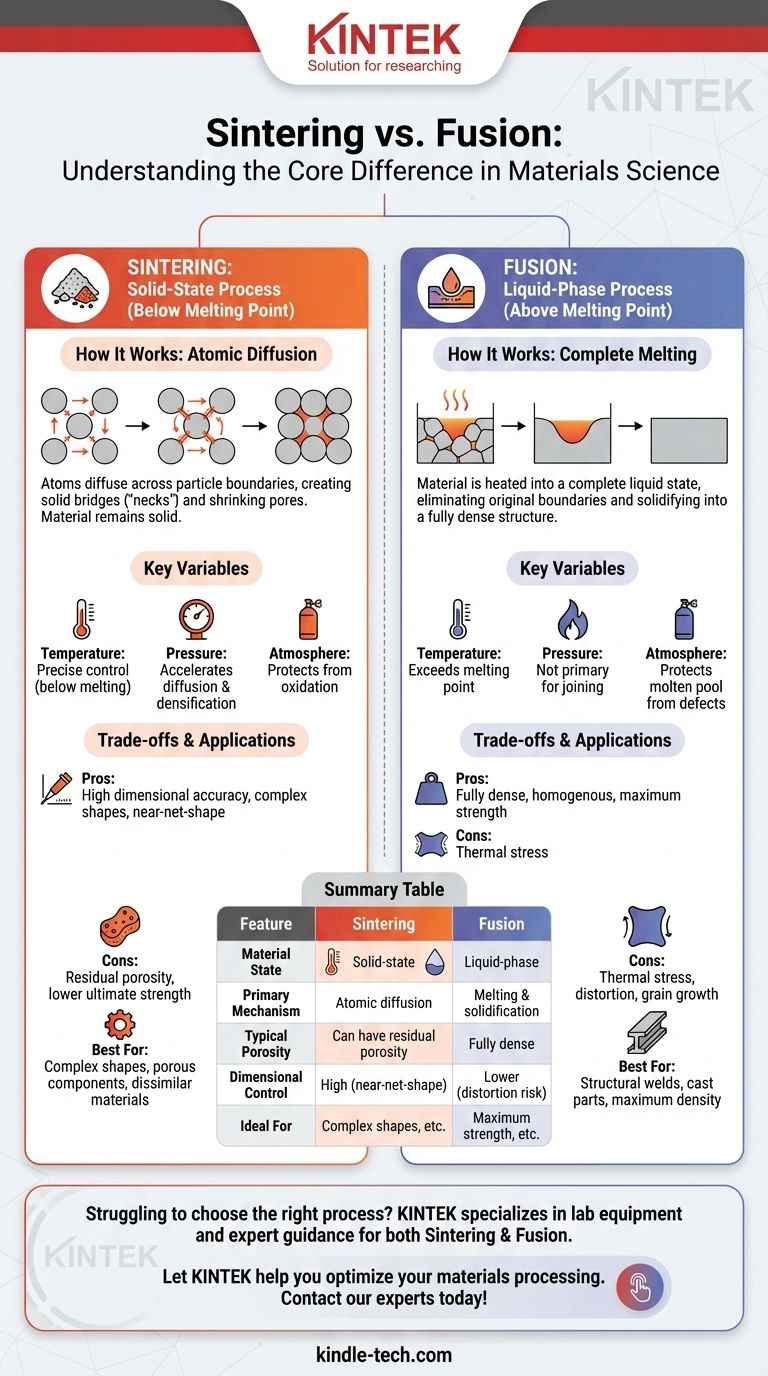

In der Materialwissenschaft ist die Unterscheidung grundlegend: Sintern ist ein Festphasenprozess, der Partikel unter Verwendung von Wärme und Druck unterhalb ihres Schmelzpunkts miteinander verbindet. Im Gegensatz dazu beinhaltet das Schmelzen das Erhitzen eines Materials oberhalb seines Schmelzpunkts, bis es vollständig flüssig wird, und sich dann beim Abkühlen zu einem einzigen, durchgehenden Stück verfestigt.

Der wesentliche Unterschied liegt im Zustand des Materials während der Verarbeitung. Sintern modifiziert und verbindet Materialien, während sie fest bleiben, wohingegen Schmelzen sie in eine Flüssigkeit umwandelt, um sie umzuformen oder zu verbinden. Diese Wahl zwischen einem Festphasen- oder Flüssigphasenprozess bestimmt die endgültigen Eigenschaften, die Präzision und die Anwendungen des Teils.

Der Kernmechanismus: Festphase vs. Flüssigphase

Um den Unterschied wirklich zu verstehen, müssen Sie die zugrunde liegende Physik begreifen. Ein Prozess beruht auf der Atombewegung in Festkörpern, während der andere die vollständige Bewegungsfreiheit in Flüssigkeiten nutzt.

Wie Sintern funktioniert: Atomare Diffusion

Sintern ist primär ein Prozess, der in der Pulvermetallurgie und Keramik eingesetzt wird. Er beginnt mit einer Ansammlung feiner Partikel, die oft zu einer gewünschten Form (einem „Grünling“) verdichtet werden.

Diese Partikel werden dann auf eine hohe Temperatur erhitzt, die jedoch sicher unterhalb des Schmelzpunkts des Materials liegt. Diese Wärme gibt den Atomen innerhalb jedes Partikels genügend Energie, um sich zu bewegen.

An den Berührungspunkten der Partikel diffundieren Atome über die Grenze und bilden eine feste Brücke oder einen „Hals“. Während dieser Prozess fortgesetzt wird, wachsen diese Hälse, die Partikel verbinden sich miteinander, und die Lücken zwischen ihnen (Poren) schrumpfen, wodurch die Dichte und Festigkeit des Teils zunehmen.

Wie Schmelzen funktioniert: Vollständiges Schmelzen

Schmelzen ist ein intuitiveres Konzept, das in Prozessen wie Schweißen oder Gießen zu finden ist. Das Ziel ist, genügend thermische Energie zuzuführen, um die Bindungen, die das Material in seinem festen, kristallinen Zustand halten, vollständig zu überwinden.

Das Material wird über seinen Schmelzpunkt hinaus erhitzt, wodurch ein Schmelzbad entsteht. In diesem flüssigen Zustand werden die ursprünglichen Partikel- oder Stückgrenzen vollständig eliminiert.

Wenn die Flüssigkeit abkühlt und erstarrt, bildet sie eine neue, durchgehende feste Struktur. Dieser Prozess führt typischerweise zu einem vollständig dichten Teil, da die Flüssigkeit vor dem Erstarren den gesamten verfügbaren Raum ausfüllt.

Wichtige Prozessvariablen und ihre Auswirkungen

Die Ergebnisse sowohl des Sinterns als auch des Schmelzens hängen stark von der Kontrolle einiger kritischer Variablen ab.

Die Rolle der Temperatur

Beim Sintern ist die Temperaturkontrolle eine Frage der Präzision. Sie muss hoch genug sein, um die atomare Diffusion zu aktivieren, aber niedrig genug, um ein weit verbreitetes Schmelzen zu verhindern, das die Form des Teils zerstören würde.

Beim Schmelzen besteht das Ziel einfach darin, die Schmelztemperatur zu überschreiten, um ein vollständig flüssiges, homogenes Bad zu gewährleisten, das korrekt fließen und erstarren kann.

Die Rolle des Drucks

Druck ist ein wichtiger Hebel beim Sintern. Das Anwenden von externem Druck, wie beim Heißpressen, zwingt die Partikel in engeren Kontakt, was hilft, Oberflächenoxidschichten abzubauen und die Diffusion und Verdichtung zu beschleunigen.

Bei den meisten Schmelzprozessen ist Druck nicht der primäre Mechanismus für das Verbinden. Das vollständige Schmelzen und die anschließende Erstarrung sind das, was die Bindung erzeugt.

Die Bedeutung der Atmosphäre

Die umgebende Atmosphäre ist für beide Prozesse entscheidend, insbesondere bei reaktiven Materialien wie Metallen.

Beim Sintern sind oft Atmosphären wie Wasserstoff oder Stickstoff erforderlich, um Oxidation zu verhindern und Verunreinigungen von den Partikeloberflächen zu entfernen, was eine stärkere Bindung ermöglicht und ein vollständig dichtes Teil erreicht.

Ähnlich verwenden Schmelzprozesse wie das Schweißen Schutzgase, um das Schmelzbad vor Sauerstoff und Stickstoff in der Luft zu schützen, die sonst Defekte verursachen und die endgültige Verbindung schwächen würden.

Die Kompromisse verstehen

Keiner der Prozesse ist universell überlegen; sie stellen einen klassischen technischen Kompromiss zwischen Präzision und absoluter Dichte dar.

Sintern: Präzision zu einem Preis

Der Hauptvorteil des Sinterns ist seine Fähigkeit, komplexe, endformnahe oder endformgerechte Teile mit hoher Maßgenauigkeit herzustellen. Dies minimiert den Bedarf an Nachbearbeitung und Zerspanung.

Allerdings kann die vollständige Eliminierung der Porosität schwierig sein. Restporen können im fertigen Teil verbleiben, was seine ultimative mechanische Festigkeit im Vergleich zu einem vollständig geschmolzenen Äquivalent beeinträchtigen kann.

Schmelzen: Festigkeit zu einem Preis

Der Hauptvorteil des Schmelzens ist seine Fähigkeit, vollständig dichte, homogene Strukturen mit hoher Festigkeit und ohne innere Hohlräume zu erzeugen.

Der Nachteil ist, dass die intensive Hitze und die anschließende Abkühlung thermische Spannungen, Verformungen und unerwünschte Veränderungen der Mikrostruktur des Materials (wie starkes Kornwachstum) hervorrufen können. Es ist im Allgemeinen weniger geeignet, komplizierte, eigenständige Teile direkt aus einem Pulver herzustellen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen diesen Prozessen hängt vollständig von dem verwendeten Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endformnaher Teile oder poröser Komponenten liegt: Sintern bietet überlegene Maßkontrolle und die einzigartige Fähigkeit, Porosität zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit und einer vollständig dichten, porenfreien Struktur liegt: Schmelzen ist der direktere Weg, ideal für Anwendungen wie Konstruktionsschweißnähte oder Gussteile.

- Wenn Ihr Hauptaugenmerk auf der Kombination von Materialien mit sehr unterschiedlichen Schmelzpunkten liegt: Sintern ist oft die einzig praktikable Option, da es das Schmelzen des Materials mit niedrigerer Temperatur vermeidet.

Das Verständnis dieses Kernunterschieds zwischen Festphasenbindung und Flüssigphasenverbindung ermöglicht es Ihnen, den effektivsten Herstellungsprozess für Ihr Material und Design auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzen |

|---|---|---|

| Materialzustand | Festphase (unterhalb des Schmelzpunkts) | Flüssigphase (oberhalb des Schmelzpunkts) |

| Primärer Mechanismus | Atomare Diffusion und Halswachstum | Schmelzen und Erstarren |

| Typische Porosität | Kann Restporosität aufweisen | Vollständig dicht, porenfrei |

| Maßkontrolle | Hoch (endformnah) | Geringeres Verzugsrisiko |

| Ideal für | Komplexe Formen, poröse Komponenten, unterschiedliche Materialien | Maximale Festigkeit, Konstruktionsschweißnähte, Gussteile |

Fällt es Ihnen schwer, den richtigen Prozess für Ihre Materialien zu wählen? Die Wahl zwischen Sintern und Schmelzen ist entscheidend, um die gewünschten Teileigenschaften zu erzielen. Bei KINTEK sind wir darauf spezialisiert, präzise Laborgeräte und fachkundige Beratung für Sinteröfen und Schmelzsysteme anzubieten. Egal, ob Sie komplexe Keramikkomponenten entwickeln oder vollständig dichte Metallteile benötigen, unsere Lösungen gewährleisten optimale Temperaturkontrolle, Atmosphärenmanagement und Prozesszuverlässigkeit.

Lassen Sie sich von KINTEK bei der Optimierung Ihrer Materialverarbeitung unterstützen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie unsere Ausrüstung die Fähigkeiten Ihres Labors verbessern kann.

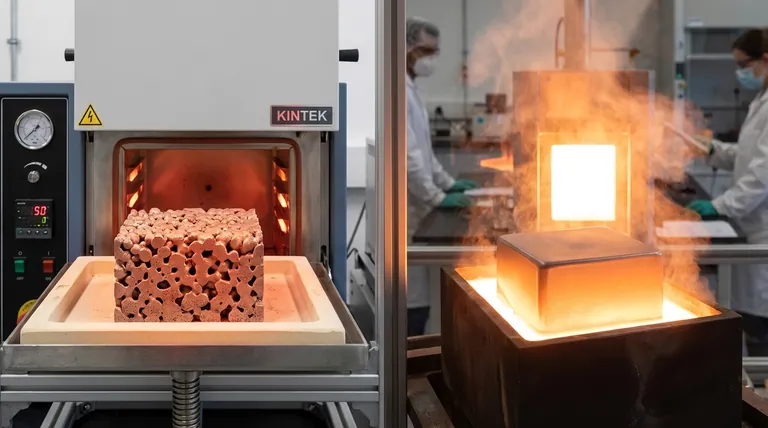

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten