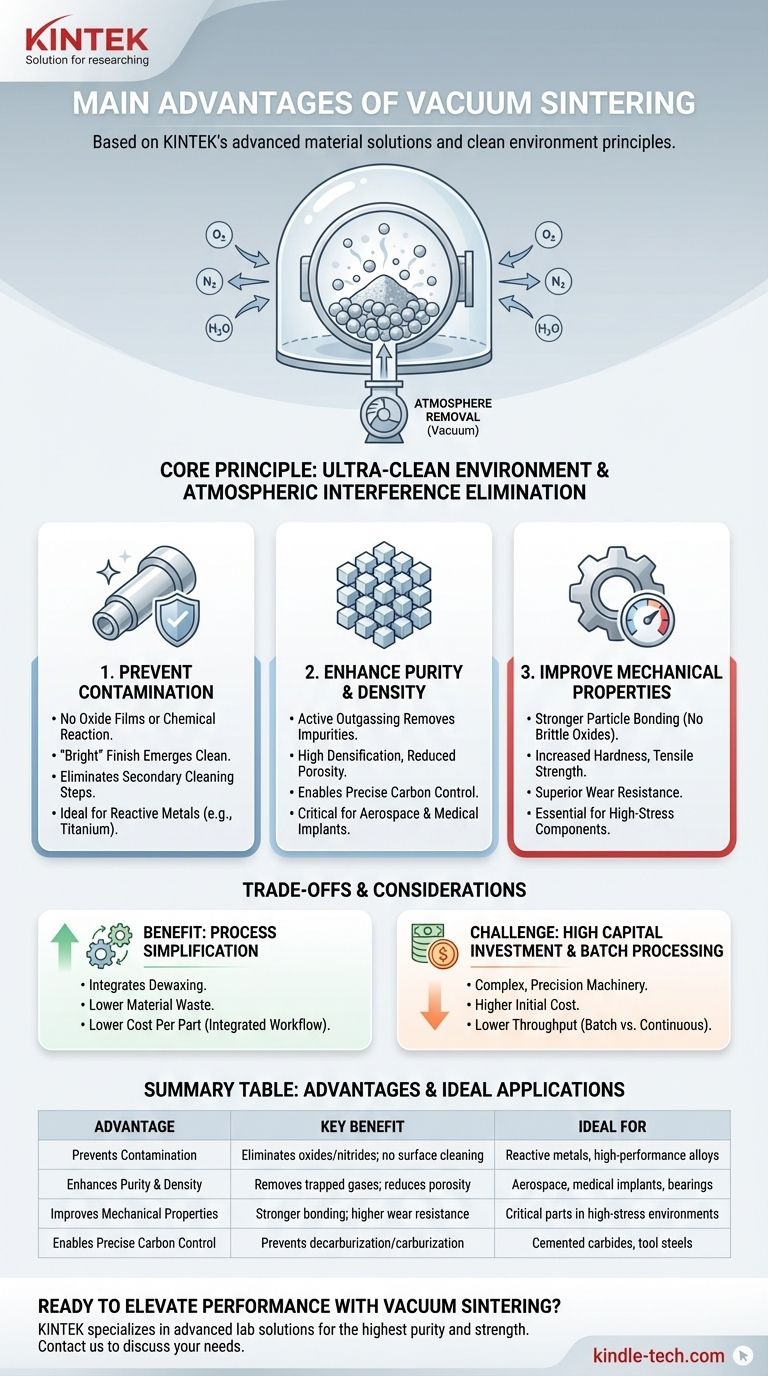

Im Kern bietet das Vakuumsintern drei Hauptvorteile: Es verhindert chemische Verunreinigungen aus der Atmosphäre, ermöglicht eine präzise Kontrolle über den gesamten Prozess und führt zu einem Endprodukt mit überlegener Dichte, Reinheit und mechanischen Eigenschaften. Durch die Entfernung reaktiver Gase wie Sauerstoff und Stickstoff ermöglicht der Prozess, dass Materialien auf atomarer Ebene miteinander verbunden werden, ohne die Bildung unerwünschter Oxide oder Nitride, die die Integrität des Bauteils beeinträchtigen können.

Der grundlegende Wert des Vakuumsinterns liegt in seiner Fähigkeit, eine ultrareine Umgebung zu schaffen. Dies verhindert unerwünschte chemische Reaktionen und ermöglicht die Bildung dichterer, reinerer und stärkerer Teile, als dies typischerweise mit atmosphärischen Sinterverfahren erreicht werden kann.

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Das entscheidende Merkmal des Vakuumsinterns ist die Entfernung der umgebenden Atmosphäre. Dieser einfache Akt hat tiefgreifende Auswirkungen auf das Material in jeder Phase des Prozesses.

Verhinderung von Oxidation und Kontamination

Durch den Betrieb unter Vakuum entfernt der Ofen aktiv reaktive Gase wie Sauerstoff, Stickstoff und Wasserdampf. Dies verhindert die Bildung von Oxidschichten auf den Pulverpartikeln.

Das direkte Ergebnis ist ein Bauteil, das sauber und "hell" aus dem Ofen kommt, wodurch oft keine sekundären Reinigungs- oder Oberflächenbearbeitungsvorgänge erforderlich sind.

Verbesserung der Materialreinheit

Die Vakuumumgebung verhindert nicht nur neue Verunreinigungen; sie reinigt das Material aktiv. Sie hilft, adsorbierte Gase und andere flüchtige Verunreinigungen, die im Rohmaterialpulver eingeschlossen sind, herauszuziehen.

Dieser Entgasungsprozess führt zu einer Legierung von deutlich höherer Reinheit, was für Hochleistungsanwendungen entscheidend ist.

Ermöglichung präziser Kohlenstoffkontrolle

Für kohlenstoffempfindliche Legierungen wie Hartmetalle bietet die Vakuumumgebung eine außergewöhnliche Kontrolle. Sie verhindert sowohl die Entkohlung (Verlust von Kohlenstoff) als auch die unerwünschte Aufkohlung (Gewinn von Kohlenstoff).

Dieses Maß an Kontrolle stellt sicher, dass das Endmaterial den genauen Kohlenstoffgehalt aufweist, der für seine spezifische Härte und Leistungsmerkmale erforderlich ist.

Erzielung überlegener Materialeigenschaften

Die saubere, kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen der physikalischen und mechanischen Eigenschaften des gesinterten Teils.

Förderung hoher Verdichtung

Beim traditionellen Sintern kann in den Poren zwischen den Pulverpartikeln eingeschlossene Luft die Fähigkeit des Materials zur vollständigen Konsolidierung hemmen. Ein Vakuum entfernt dieses eingeschlossene Gas.

Dies ermöglicht eine effektivere atomare Diffusion, schließt die Poren und führt zu einem Endprodukt mit höherer Dichte und deutlich reduzierter Porosität.

Verbesserung von Festigkeit und Verschleißfestigkeit

Die Kombination aus hoher Reinheit und hoher Dichte erzeugt ein stärkeres Bauteil. Ohne spröde Oxidschichten an den Korngrenzen ist die Bindung zwischen den Partikeln stärker.

Diese verbesserte innere Struktur führt zu überlegenen mechanischen Eigenschaften, einschließlich erhöhter Härte, Zugfestigkeit und Verschleißfestigkeit, die für Komponenten in hochbelasteten Maschinen entscheidend sind.

Verbesserung der Partikelbindung

Durch die Entfernung der Oxidschichten von den Partikeloberflächen, bevor das Material seine Sintertemperatur erreicht, verbessert das Vakuum die Benetzbarkeit zwischen verschiedenen Phasen der Legierung.

Dies bedeutet, dass eine flüssige Phase, falls vorhanden, freier fließen und die festen Partikel effektiver binden kann, was zu einer stärkeren und homogeneren Endstruktur führt.

Verständnis der Kompromisse und praktischen Realitäten

Obwohl die Vorteile erheblich sind, erfordert die Wahl des Vakuumsinterns ein klares Verständnis seines wirtschaftlichen und betrieblichen Kontextes. Es ist keine Universallösung.

Der Vorteil: Prozessvereinfachung und weniger Abfall

Das Vakuumsintern kann den gesamten Fertigungsablauf vereinfachen. Prozesse wie das Entbindern (Abbrennen von Schmierstoffen) können oft in einen einzigen Ofenzyklus integriert werden.

Diese Integration, kombiniert mit der Eliminierung von Reinigungsstufen nach dem Sintern und minimalem Materialabfall, kann trotz des High-Tech-Charakters der Ausrüstung zu geringeren Kosten pro Teil führen.

Die Herausforderung: Hohe Kapitalinvestitionen

Vakuumöfen sind komplexe Präzisionsmaschinen. Die anfänglichen Investitionskosten für Ofen, Vakuumpumpen und Steuerungssysteme sind deutlich höher als für konventionelle Atmosphärenöfen.

Diese Technologie stellt eine erhebliche Investition dar, die durch die Notwendigkeit überlegener Teilequalität oder die Verarbeitung spezialisierter Materialien gerechtfertigt werden muss.

Die Einschränkung: Chargenverarbeitung und Materialeignung

Die meisten Vakuumsinterprozesse sind Chargenprozesse, d.h. Teile werden beladen, der Zyklus wird durchgeführt und die Teile werden entladen. Dies kann einen geringeren Durchsatz haben als kontinuierliche Atmosphärenöfen.

Darüber hinaus ist es zwar ideal für reaktive und hochschmelzende Metalle, Hartmetalle und bestimmte Keramiken, kann aber für einfache Eisenpulvermetallteile, bei denen das Atmosphärensinterverfahren kostengünstiger ist, übertrieben oder ungeeignet sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Sintermethode hängt vollständig von den Leistungsanforderungen und Kostenzwängen Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Vakuumsintern ist die definitive Wahl für reaktive Materialien wie Titan, hochschmelzende Metalle und Hochleistungslegierungen, bei denen jede Verunreinigung katastrophal wäre.

- Wenn Ihr Hauptaugenmerk auf überlegener mechanischer Festigkeit liegt: Für kritische Komponenten wie Turbinenschaufeln in der Luft- und Raumfahrt, Automobillager oder medizinische Implantate sind die hohe Dichte und strukturelle Integrität aus dem Vakuumsintern nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion einfacher Teile liegt: Traditionelles Atmosphärensinterverfahren ist wahrscheinlich eine wirtschaftlichere Lösung für große Stückzahlen weniger anspruchsvoller Komponenten aus gängigen eisenbasierten Pulvern.

Letztendlich ist die Einführung des Vakuumsinterns eine Entscheidung, Materialqualität und Leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Verhindert Kontamination | Eliminiert Oxide/Nitride; keine Oberflächenreinigung erforderlich | Reaktive Metalle (Titan), Hochleistungslegierungen |

| Verbessert Reinheit & Dichte | Entfernt eingeschlossene Gase/Verunreinigungen; reduziert Porosität | Luft- und Raumfahrtkomponenten, medizinische Implantate, Lager |

| Verbessert mechanische Eigenschaften | Stärkere Partikelbindung; höhere Verschleißfestigkeit | Kritische Teile in Umgebungen mit hoher Beanspruchung |

| Ermöglicht präzise Kohlenstoffkontrolle | Verhindert Entkohlung/Aufkohlung in Legierungen | Hartmetalle, Werkzeugstähle |

Bereit, Ihre Materialleistung mit Vakuumsintern zu steigern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet Lösungen für Labore, die höchste Reinheit und Festigkeit ihrer gesinterten Komponenten verlangen. Egal, ob Sie mit reaktiven Metallen, Keramiken oder Hochleistungslegierungen arbeiten, unser Fachwissen stellt sicher, dass Sie überragende Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumsinterlösungen Ihre spezifischen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wird Graphit im Allgemeinen als feuerfestes Material für die Auskleidung von Elektroöfen verwendet? Unübertroffene Leistung & Effizienz

- Wie heiß werden Industrieöfen? Extreme Temperaturen von bis zu 2600 °C

- Was ist die Funktion eines Hochtemperatur-Ofens in der Endbearbeitungsstufe von ODS-Ferritstahl? Optimierung der ODS-Legierungsintegrität

- Wie unterstützt ein Hochtemperatur-Ofensystem die Metallabscheidung? Dampfaktivierung & Metallmigration meistern

- Warum wird ein Vakuumtrockenschrank für die Verarbeitung von nassen Gelen aus Erbium-dotiertem Titandioxid empfohlen? | KINTEK

- Was ist die Hauptfunktion eines Vakuumlötöfens für Niob-Permeatoren? Erzielung hochintegritäts-hermetischer Dichtungen

- Was sind die Anwendungen des Sinterprozesses? Herstellung komplexer Teile aus Hochleistungswerkstoffen

- Kann Wärmeübertragung im Vakuum stattfinden? Ja, durch Strahlung, die einzige Art, wie Wärme im Weltraum übertragen wird.