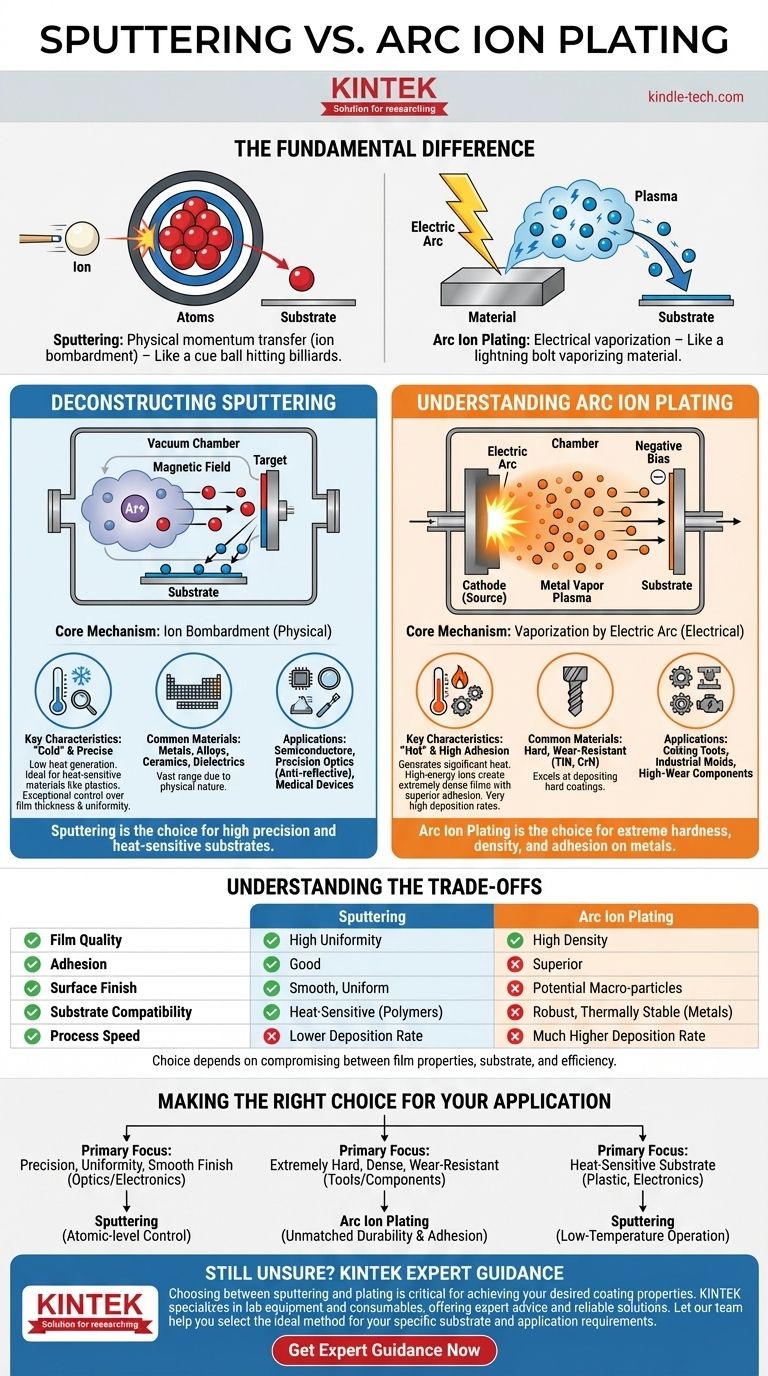

Der grundlegende Unterschied liegt darin, wie Atome auf eine Oberfläche übertragen werden. Sputtern ist ein physikalischer Impulsübertragungsprozess, bei dem Ionen auf ein Target bombardieren, um Atome „herauszuschlagen“, ähnlich wie eine Spielkugel ein Billard-Rack trifft. Im Gegensatz dazu verwendet ein Prozess wie das Lichtbogen-Ionenplattieren einen Hochstromelektrolichtbogen, um ein Material zu verdampfen und ein energetisiertes Plasma von Ionen zu erzeugen, die dann elektrisch auf das Substrat gelenkt werden.

Obwohl sowohl Sputtern als auch Plattieren Methoden der Physikalischen Gasphasenabscheidung (PVD) sind, basieren sie auf völlig unterschiedlichen Prinzipien. Die Wahl zwischen ihnen hängt nicht davon ab, welche Methode überlegen ist, sondern davon, wie gut der Prozess – physikalisches Bombardement versus elektrische Verdampfung – zu den spezifischen Anforderungen der Beschichtung und des Substratmaterials passt.

Den Sputterprozess entschlüsseln

Sputtern ist eine hochkontrollierte und vielseitige Beschichtungstechnik, die für Anwendungen eingesetzt wird, die höchste Präzision erfordern. Sie wird in einer Vakuumkammer durchgeführt, die mit einem Inertgas, typischerweise Argon, gefüllt ist.

Der Kernmechanismus: Ionenbeschuss

Es wird eine hohe Spannung angelegt, wodurch aus dem Argon ein Plasma erzeugt wird. Diese positiv geladenen Argonionen werden durch ein Magnetfeld beschleunigt und kollidieren mit einem Target, das aus dem gewünschten Beschichtungsmaterial besteht.

Diese hochenergetische Kollision stößt Atome physikalisch vom Target ab oder „sputtert“ sie heraus. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch ein dünner, gleichmäßiger Film entsteht.

Schlüsselmerkmale: Ein „kalter“ und präziser Prozess

Sputtern gilt als „kalter“ Prozess, da es relativ wenig Wärme erzeugt. Dies macht es ideal für die Beschichtung von wärmeempfindlichen Materialien wie Kunststoffen oder komplexen Elektronikbauteilen.

Der Prozess bietet eine außergewöhnliche Kontrolle über Filmdicke, Gleichmäßigkeit und Zusammensetzung, oft bis auf atomarer Ebene.

Gängige Materialien und Anwendungen

Da es sich um einen physikalischen und keinen chemischen Prozess handelt, kann Sputtern eine breite Palette von Materialien abscheiden, darunter Metalle, Legierungen, Keramiken und Dielektrika.

Es ist die Grundlage für Industrien wie die Halbleiterfertigung, Präzisionsoptik (Antireflexbeschichtungen) und Beschichtungen für medizinische Geräte.

Lichtbogen-Ionenplattieren verstehen

Lichtbogen-Ionenplattieren ist ein Hochenergieabscheidungsprozess, der für die Herstellung außergewöhnlich harter und dichter Beschichtungen bekannt ist. Es ist eine aggressivere und schnellere Methode im Vergleich zum Sputtern.

Der Kernmechanismus: Verdampfung durch Lichtbogen

Diese Technik nutzt einen starken, niedrigspannigen Lichtbogen, um ein festes, metallisches Quellmaterial (die Kathode) zu beschießen.

Die intensive Energie des Lichtbogenflecks verdampft das Metall und erzeugt ein dichtes Plasma aus hochionisiertem Metalldampf. Diese Ionen werden dann auf das Substrat beschleunigt, dem eine negative Vorspannung gegeben wird, was zu einer Hochenergieabscheidung führt.

Schlüsselmerkmale: Ein „heißer“ Prozess mit hoher Haftung

Die hohe kinetische Energie der ankommenden Ionen führt zu extrem dichten Filmen mit überlegener Haftung auf dem Substrat. Der Prozess selbst erzeugt erhebliche Wärme.

Lichtbogen-Ionenplattieren ist bekannt für seine sehr hohen Abscheideraten, was es beim Auftragen dicker, funktioneller Beschichtungen im industriellen Maßstab wesentlich schneller macht als Sputtern.

Gängige Materialien und Anwendungen

Diese Methode eignet sich hervorragend für die Abscheidung harter, verschleißfester Beschichtungen wie Titannitrid (TiN) und Chromnitrid (CrN).

Ihre Hauptanwendung liegt in der Verbesserung der Haltbarkeit und Lebensdauer von Schneidwerkzeugen, industriellen Formen und mechanischen Komponenten, die hohem Verschleiß ausgesetzt sind.

Die Kompromisse verstehen

Die Wahl des richtigen Prozesses erfordert das Verständnis der inhärenten Kompromisse zwischen Filmeigenschaften, Substratverträglichkeit und Prozesseffizienz.

Filmqualität und Haftung

Lichtbogen-Ionenplattieren erzeugt im Allgemeinen Beschichtungen mit höherer Dichte und überlegener Haftung aufgrund der hohen Energie der abscheidenden Ionen.

Ein bekannter Nachteil des Lichtbogenplattierens ist jedoch die Bildung von „Makropartikeln“ oder Tröpfchen, was die Oberflächengüte negativ beeinflussen kann. Sputtern erzeugt eine viel glattere, gleichmäßigere Oberfläche.

Substratverträglichkeit

Die Tieftemperatur-Natur des Sputterns bietet einen erheblichen Vorteil bei der Beschichtung von Polymeren, Verbundwerkstoffen und anderen Materialien, die die durch einen Lichtbogen erzeugte Wärme nicht vertragen.

Lichtbogen-Ionenplattieren ist typischerweise auf robuste, thermisch stabile Substrate beschränkt, hauptsächlich Metalle.

Prozessgeschwindigkeit und Einfachheit

Lichtbogen-Ionenplattieren weist eine viel höhere Abscheiderate auf, was es effizienter für das Auftragen dicker Schutzschichten im industriellen Maßstab macht.

Wie die Referenzen angeben, können Sputteranlagen mechanisch einfacher sein und weniger Wartung erfordern, obwohl die von ihnen abhängigen Vakuumsysteme komplex sein können.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte ausschließlich von Ihrem Hauptziel für die Beschichtung und der Art des zu beschichtenden Objekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Präzision, Gleichmäßigkeit und einer glatten Oberfläche für Optik oder Elektronik liegt: Sputtern ist aufgrund seiner Kontrolle auf atomarer Ebene die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, dichten und verschleißfesten Beschichtung auf Metallwerkzeugen oder -komponenten liegt: Lichtbogen-Ionenplattieren bietet unübertroffene Haltbarkeit und Haftung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats wie Kunststoff oder einer empfindlichen elektronischen Baugruppe liegt: Sputtern ist aufgrund seines Niedertemperaturbetriebs die einzig praktikable Option.

Letztendlich ermöglicht Ihnen das Verständnis des Kernmechanismus jedes Prozesses die Auswahl des Werkzeugs, das Ihr spezifisches technisches Ziel am besten erreicht.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Lichtbogen-Ionenplattieren |

|---|---|---|

| Kernmechanismus | Physikalische Impulsübertragung (Ionenbeschuss) | Elektrische Verdampfung (Lichtbogen) |

| Prozesstemperatur | Niedrig („Kalter“ Prozess) | Hoch („Heißer“ Prozess) |

| Ideal für | Wärmeempfindliche Substrate, Präzisionsoptik, Elektronik | Harte, verschleißfeste Beschichtungen auf Metallwerkzeugen/-komponenten |

| Hauptvorteil | Außergewöhnliche Kontrolle, glatte Oberfläche, niedrige Temperatur | Überlegene Haftung, hohe Dichte, schnelle Abscheiderate |

Immer noch unsicher, welche PVD-Methode für Ihr Projekt die richtige ist?

Die Wahl zwischen Sputtern und Plattieren ist entscheidend, um die gewünschten Beschichtungseigenschaften zu erzielen, sei es Präzision für Elektronik oder extreme Haltbarkeit für Werkzeuge. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung und zuverlässigen Lösungen.

Unser Team kann Ihnen helfen, die ideale Methode für Ihr spezifisches Substrat und Ihre Anwendungsanforderungen auszuwählen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und optimale Ergebnisse zu gewährleisten.

Jetzt Expertenberatung erhalten

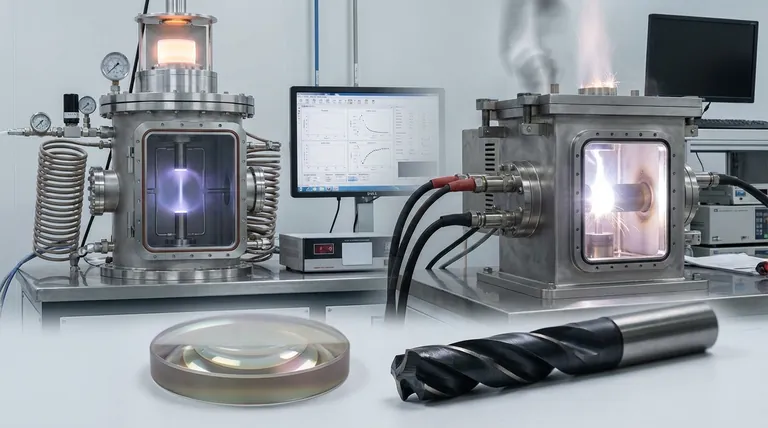

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten