Im Kern sind thermische Verdampfung und Magnetron-Sputtern zwei unterschiedliche Methoden der physikalischen Gasphasenabscheidung (PVD), die sich darin unterscheiden, wie sie ein festes Material in einen Dampf umwandeln, um ein Substrat zu beschichten. Die thermische Verdampfung nutzt Wärme, um ein Material zum Sieden zu bringen, bis es verdampft, während das Magnetron-Sputtern einen energetischen Ionenbeschuss verwendet, um Atome physisch von einem Target zu lösen. Dieser grundlegende Unterschied in der Energieübertragung bestimmt die Eigenschaften des resultierenden Dünnfilms, wie z.B. seine Haftung, Dichte und Abscheidungsrate.

Die Wahl zwischen diesen beiden Techniken ist ein klassischer technischer Kompromiss. Das Magnetron-Sputtern erzeugt im Allgemeinen hochwertigere, haftfestere Filme, ist aber ein langsamerer und komplexerer Prozess. Die thermische Verdampfung ist schneller und einfacher, führt aber zu Filmen mit geringerer Dichte und schwächerer Haftung.

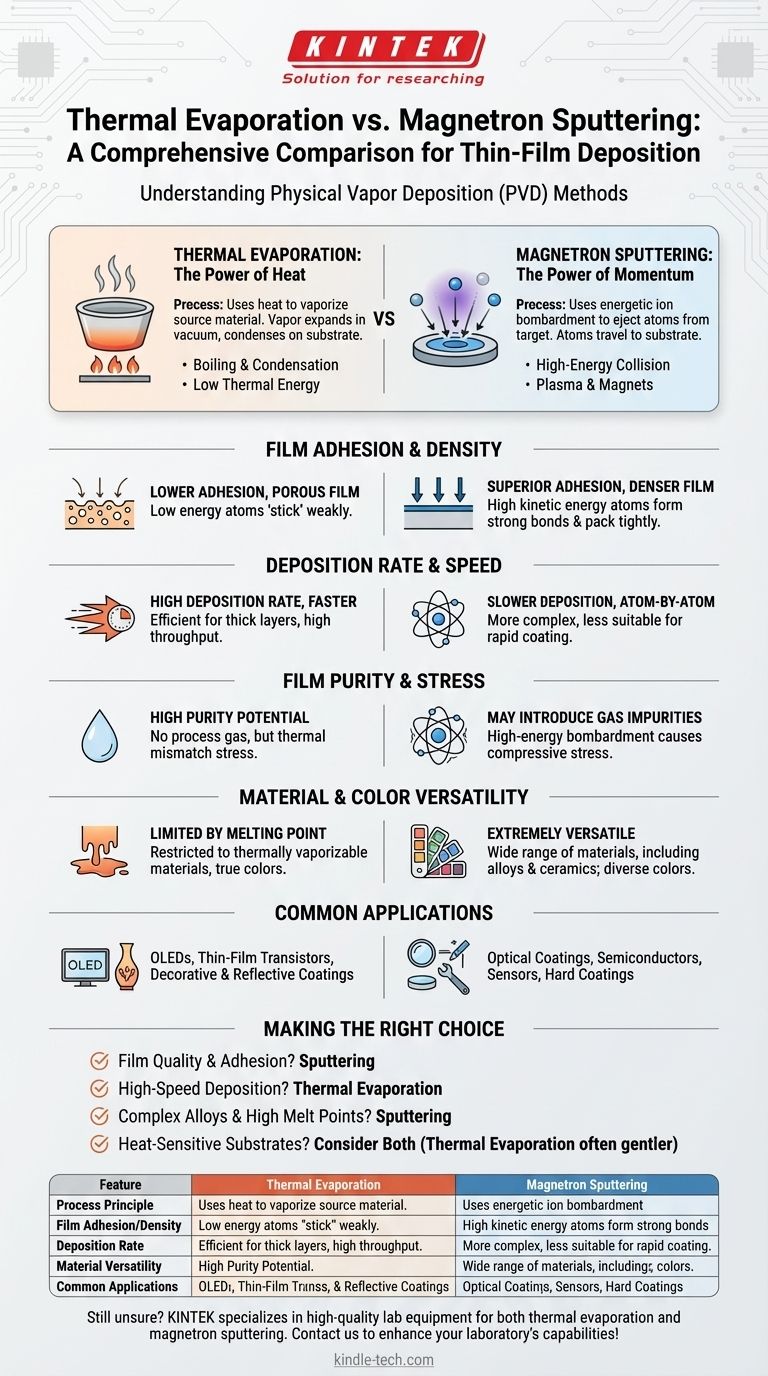

Der grundlegende Prozess: Wärme vs. Impuls

Beide Techniken finden in einer Vakuumkammer statt, um sicherzustellen, dass das verdampfte Material zum Substrat gelangen kann, ohne mit Luftmolekülen zu kollidieren. Die Methode zur Erzeugung dieses Dampfes ist jedoch der entscheidende Unterschied.

Wie die thermische Verdampfung funktioniert

Die thermische Verdampfung ist konzeptionell einfach. Ein Quellmaterial, typischerweise in einem Tiegel oder "Boot" gehalten, wird durch das Anlegen eines großen elektrischen Stroms erhitzt, bis seine Temperatur seinen Verdampfungspunkt überschreitet.

Dieser Prozess erzeugt eine Dampfwolke aus Material, die sich in der Vakuumkammer ausbreitet. Wenn dieser Dampf mit der kühleren Oberfläche Ihres Substrats in Kontakt kommt, kondensiert er und bildet einen Dünnfilm. Dies ist vergleichbar damit, wie Dampf aus einem kochenden Wasserkocher an einem kalten Fenster kondensiert.

Wie das Magnetron-Sputtern funktioniert

Das Sputtern beruht nicht auf Wärme. Stattdessen wird ein energiereiches Plasma verwendet, typischerweise aus einem Edelgas wie Argon. Eine hohe Spannung wird an das Quellmaterial (das "Target") angelegt, wodurch das Gas ionisiert und ein glühendes Plasma bildet.

Diese positiv geladenen Ionen werden dann mit immenser Kraft auf das negativ geladene Target beschleunigt. Diese Kollision ist energetisch genug, um einzelne Atome oder kleine Atomcluster vom Targetmaterial abzulösen. Diese "gesputterten" Atome bewegen sich durch das Vakuum und lagern sich auf dem Substrat ab, wodurch Schicht für Schicht ein Film entsteht. Die Magnete werden verwendet, um das Plasma in der Nähe des Targets einzuschließen, was die Effizienz des Sputterprozesses dramatisch erhöht.

Vergleich wichtiger Filmeigenschaften

Der Energieunterschied – geringe thermische Energie bei der Verdampfung gegenüber hoher kinetischer Energie beim Sputtern – wirkt sich direkt auf die endgültigen Filmeigenschaften aus.

Filmhaftung und Dichte

Gesputterte Atome treffen mit deutlich höherer kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, eine stärkere Bindung mit der Substratoberfläche einzugehen und sich dichter zu packen, was zu einer überlegenen Haftung und einem dichteren Film führt.

Verdampfte Atome haben nur eine geringe thermische Energie. Sie "haften" im Wesentlichen dort, wo sie landen, was zu einer poröseren Filmstruktur und schwächerer Haftung am Substrat führt.

Abscheidungsrate und Geschwindigkeit

Die thermische Verdampfung kann einen robusten Dampfstrom erzeugen, was sehr hohe Abscheidungsraten und kürzere Prozesszeiten ermöglicht. Dies macht sie sehr effizient für die Abscheidung dickerer Schichten oder für die Fertigung mit hohem Durchsatz.

Das Sputtern ist ein Atom-für-Atom-Prozess, der von Natur aus langsamer ist. Die Abscheidungsraten sind im Allgemeinen viel niedriger als bei der thermischen Verdampfung, wodurch es weniger geeignet für Anwendungen ist, die eine schnelle Beschichtung erfordern.

Filmreinheit und Spannung

Die Verdampfung kann für bestimmte Materialien sehr reine Filme erzeugen, da sie kein Prozessgas wie Argon benötigt, das manchmal in den gesputterten Film eingebettet werden kann.

Beide Prozesse können jedoch Spannungen verursachen. Der energiereiche Beschuss beim Sputtern kann Druckspannungen verursachen, während die thermische Fehlanpassung zwischen einem heißen Film und einem kühlen Substrat während der Verdampfung Zugspannungen verursachen kann.

Material- und Farbvielfalt

Das Sputtern ist extrem vielseitig und kann zur Abscheidung nahezu jedes Materials verwendet werden, einschließlich Metalle, Keramiken und komplexer Legierungen, da es nicht von Schmelzpunkten abhängt. Dies ermöglicht eine breite Palette von Farboptionen durch Sputtern verschiedener Materialien oder die Einführung reaktiver Gase.

Die Verdampfung ist auf Materialien beschränkt, die thermisch verdampft werden können, ohne sich zu zersetzen. Farben sind im Allgemeinen auf die wahre Farbe des Quellmaterials (z. B. Aluminium) beschränkt, und das Erreichen anderer Farben erfordert oft einen sekundären Lackierprozess.

Häufige Anwendungen für jede Methode

Die unterschiedlichen Vorteile jeder Technik machen sie für verschiedene Anwendungen geeignet.

Wann thermische Verdampfung eingesetzt werden sollte

Diese Methode wird bevorzugt, wenn hohe Geschwindigkeit und Prozessvereinfachung Priorität haben und eine überragende Filmhaftung nicht das Hauptanliegen ist.

Häufige Anwendungen sind die Herstellung von OLEDs, Dünnschichttransistoren und die Erzeugung einfacher metallischer Beschichtungen für dekorative oder reflektierende Zwecke.

Wann Magnetron-Sputtern eingesetzt werden sollte

Sputtern ist die erste Wahl für Anwendungen, bei denen Filmqualität, Haltbarkeit und Haftung entscheidend sind.

Es wird häufig zur Herstellung von optischen Beschichtungen (wie Antireflexionsgläsern), Hartbeschichtungen für Werkzeuge und zur Erzeugung präziser elektrischer Kontakte und Schichten in Halbleitern und Sensoren verwendet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich an den wichtigsten Anforderungen Ihres spezifischen Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Haftung liegt: Sputtern ist die überlegene Wahl aufgrund der höheren Energie der abgeschiedenen Atome, die dichtere und haltbarere Filme erzeugt.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung oder Prozessvereinfachung liegt: Die thermische Verdampfung bietet deutlich schnellere Beschichtungszeiten und erfordert weniger komplexe Ausrüstung.

- Wenn Sie komplexe Legierungen oder hochschmelzende Materialien abscheiden: Sputtern kann Materialien mit extrem hohen Schmelzpunkten oder komplexen Zusammensetzungen abscheiden, die nicht thermisch verdampft werden können.

- Wenn Sie mit wärmeempfindlichen Substraten arbeiten: Obwohl beide Methoden Wärme erzeugen, gilt die thermische Verdampfung oft als schonender, obwohl die spezifischen Prozessparameter in beiden Fällen sorgfältig verwaltet werden müssen.

Das Verständnis der Physik, die diese beiden leistungsstarken Techniken unterscheidet, befähigt Sie, die optimale Abscheidungsmethode für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | Magnetron-Sputtern |

|---|---|---|

| Prozessprinzip | Wärmeinduzierte Verdampfung | Energetischer Ionenbeschuss (Sputtern) |

| Filmhaftung/Dichte | Geringere Haftung, poröser | Überlegene Haftung, dichtere Filme |

| Abscheidungsrate | Hohe Geschwindigkeit, schnellere Beschichtung | Langsamer, Atom-für-Atom-Prozess |

| Materialvielfalt | Begrenzt durch Schmelzpunkte | Große Auswahl (Metalle, Keramiken, Legierungen) |

| Häufige Anwendungen | OLEDs, dekorative Beschichtungen | Optische Beschichtungen, Halbleiter, Hartbeschichtungen |

Sind Sie sich immer noch unsicher, welche PVD-Methode für die Dünnschichtabscheidungsanforderungen Ihres Labors die richtige ist? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für sowohl thermische Verdampfungs- als auch Magnetron-Sputterprozesse. Unsere Experten können Ihnen helfen, die ideale Lösung zu finden, um eine überragende Filmhaftung, präzise Schichtdickenkontrolle und optimale Materialleistung für Ihre spezifische Anwendung zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was ist der Verdampfungsprozess von Halbleitern? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Prozess der Elektronenstrahlbedampfung? Erzielen Sie hochreine, kostengünstige Dünnschichten

- Was ist der thermische Verdampfungsprozess? Ein Leitfaden zur Abscheidung von Hochreine Dünnschichten

- Wie wird die Schichtdicke in Verdampfungssystemen gesteuert? Beherrschen Sie die Abscheiderate, die Zeit und die Geometrie

- Welche Dünnschichten werden durch Elektronenstrahlverdampfung abgeschieden? Entdecken Sie Hochleistungsbeschichtungen

- Was ist der Nutzen der physikalischen Gasphasenabscheidung? Verbesserung von Haltbarkeit, Leistung und Reinheit

- Was ist Vakuumabscheidung oder Vakuum-Thermisches Verdampfen (VTE)? Ein Leitfaden für hochreine Dünnschichtbeschichtungen

- Was ist der Unterschied zwischen Sputtern und E-Beam? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten