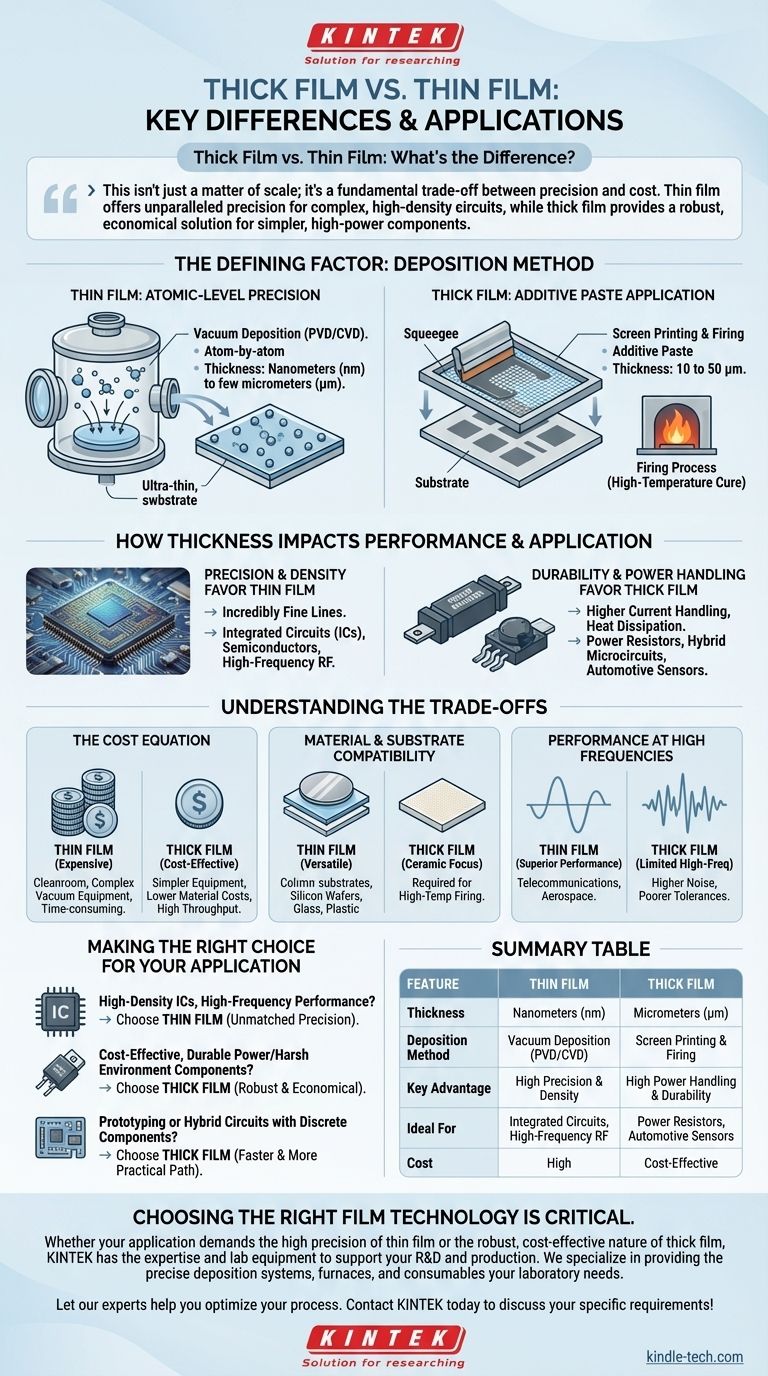

Im Grunde genommen liegt der Unterschied zwischen Dickschicht- und Dünnschichttechnologie in zwei Schlüsselfaktoren: der Abscheidungsmethode und der resultierenden Materialdicke. Dünnschichten werden im Vakuum Atom für Atom aufgebaut, was zu Schichten führt, die in Nanometern gemessen werden. Dickschichten werden als Paste mittels eines Siebdruckverfahrens aufgetragen, wodurch viel dickere Schichten entstehen, die in Mikrometern gemessen werden.

Dies ist nicht nur eine Frage des Maßstabs; es ist ein grundlegender Kompromiss zwischen Präzision und Kosten. Dünnschicht bietet unübertroffene Präzision für komplexe, hochdichte Schaltungen, während Dickschicht eine robuste, wirtschaftliche Lösung für einfachere Hochleistungskomponenten bietet.

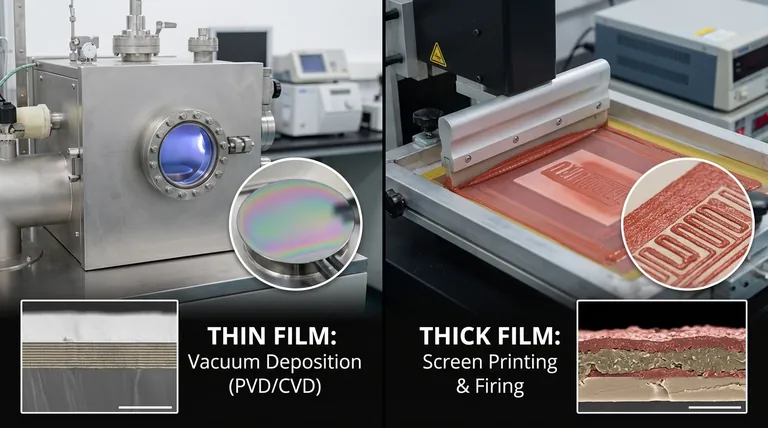

Der bestimmende Faktor: Die Abscheidungsmethode

Die Unterscheidung zwischen „dick“ und „dünn“ ergibt sich ausschließlich daraus, wie das Material auf das Substrat aufgebracht wird. Dieser Prozess bestimmt jede nachfolgende Eigenschaft der Technologie.

Dünnschicht: Präzision auf atomarer Ebene

Die Dünnschichtabscheidung erfolgt in einer Vakuumkammer. Dabei kommen Verfahren wie die Physical Vapor Deposition (PVD) (z. B. Sputtern) oder die Chemical Vapor Deposition (CVD) zum Einsatz.

Diese Methoden tragen Material Molekül für Molekül oder Atom für Atom auf und erzeugen eine extrem gleichmäßige und reine Schicht. Die resultierende Schichtdicke liegt typischerweise zwischen wenigen Nanometern (nm) und wenigen Mikrometern (µm).

Dickschicht: Additives Pastenauftragen

Die Dickschichttechnologie ist ein additives Verfahren, am häufigsten der Siebdruck. Es funktioniert ähnlich wie das Schablonieren.

Eine spezielle Paste – die leitfähige, resistive oder dielektrische Partikel enthält – wird durch ein gemustertes Sieb auf ein Substrat, meist Keramik, gedrückt. Das Bauteil wird anschließend in einem Hochtemperaturofen gebrannt, um die Paste auszuhärten und sie mit dem Substrat zu verbinden. Dadurch entstehen Schichten, die typischerweise 10 bis 50 µm dick sind.

Wie die Dicke Leistung und Anwendung beeinflusst

Das Herstellungsverfahren und die resultierende Dicke beeinflussen direkt, worin jede Technologie herausragt.

Präzision und Dichte begünstigen Dünnschicht

Die Kontrolle auf atomarer Ebene bei der Dünnschichtabscheidung ermöglicht unglaublich feine Linien und enge Toleranzen. Dies ermöglicht die Herstellung moderner Mikroelektronik.

Diese Präzision ist unerlässlich für integrierte Schaltkreise (ICs), Halbleiter und Hochfrequenz-HF-Komponenten, bei denen selbst geringfügige Abweichungen die Leistung beeinträchtigen können.

Robustheit und Leistungsaufnahme begünstigen Dickschicht

Das größere Materialvolumen in Dickschichtschichten macht sie von Natur aus robuster. Sie können höhere Ströme führen und mehr Wärme ableiten.

Dies macht Dickschicht ideal für Leistungswiderstände, hybride Mikroschaltungen und Autosensoren, die erheblichen thermischen und physikalischen Belastungen standhalten müssen.

Die Kompromisse verstehen

Die Wahl zwischen diesen Technologien erfordert ein klares Verständnis ihrer inhärenten Einschränkungen und Vorteile.

Die Kostenrechnung

Dünnschicht ist teuer. Sie erfordert eine Reinraumumgebung, komplexe Vakuumanlagen und einen zeitaufwändigen Abscheidungsprozess.

Dickschicht ist wesentlich kostengünstiger. Die Ausrüstung ist einfacher, die Materialkosten sind niedriger und der Produktionsdurchsatz ist viel höher, was sie ideal für die Massenproduktion einfacherer Komponenten macht.

Material- und Substratverträglichkeit

Dünnschichtverfahren sind vielseitig und können auf einer breiten Palette von Substraten angewendet werden, einschließlich Siliziumwafern, Glas und Kunststoffen.

Dickschicht wird fast immer auf Keramiksubstraten (wie Aluminiumoxid) aufgebracht, da diese den hohen Temperaturen standhalten müssen, die für den Brennprozess erforderlich sind.

Leistung bei hohen Frequenzen

Die präzise geometrische Definition und die reineren Materialien der Dünnschicht führen zu einer überlegenen Leistung für Hochfrequenzanwendungen, wie sie in der Telekommunikation und Luft- und Raumfahrt vorkommen.

Dickschichtwiderstände und -leiter weisen tendenziell ein höheres Rauschen und schlechtere Toleranzen auf, was ihre Verwendung in empfindlichen Hochfrequenzdesigns einschränken kann.

Die richtige Wahl für Ihre Anwendung treffen

Die richtige Technologie ist diejenige, die am besten mit der Balance zwischen Leistung, Haltbarkeit und Budget Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf hochdichten integrierten Schaltkreisen oder Hochfrequenzleistung liegt: Dünnschicht ist aufgrund ihrer unübertroffenen Präzision die einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, langlebigen Komponenten für Leistungsanwendungen oder raue Umgebungen liegt: Dickschicht bietet eine robuste und wirtschaftliche Lösung.

- Wenn Sie hybride Schaltungen mit diskreten Komponenten prototypisieren oder produzieren: Der einfachere Prozess der Dickschicht bietet oft einen schnelleren und praktikableren Weg.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Unterschiede, die Technologie auszuwählen, die perfekt zu Ihren technischen und geschäftlichen Zielen passt.

Zusammenfassungstabelle:

| Merkmal | Dünnschicht | Dickschicht |

|---|---|---|

| Dicke | Nanometer (nm) | Mikrometer (µm) |

| Abscheidungsmethode | Vakuumabscheidung (PVD/CVD) | Siebdruck & Brennen |

| Hauptvorteil | Hohe Präzision & Dichte | Hohe Leistungsaufnahme & Robustheit |

| Ideal für | Integrierte Schaltkreise, Hochfrequenz-HF | Leistungswiderstände, Autosensoren |

| Kosten | Hoch | Kosteneffizient |

Die Wahl der richtigen Schichttechnologie ist entscheidend für den Erfolg Ihres Projekts. Egal, ob Ihre Anwendung die hohe Präzision der Dünnschicht oder die robuste, kostengünstige Natur der Dickschicht erfordert, KINTEK verfügt über das Fachwissen und die Laborausrüstung, um Ihre F&E und Produktion zu unterstützen.

Wir sind spezialisiert auf die Bereitstellung der präzisen Abscheidungssysteme, Öfen und Verbrauchsmaterialien, die Ihr Labor benötigt. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung