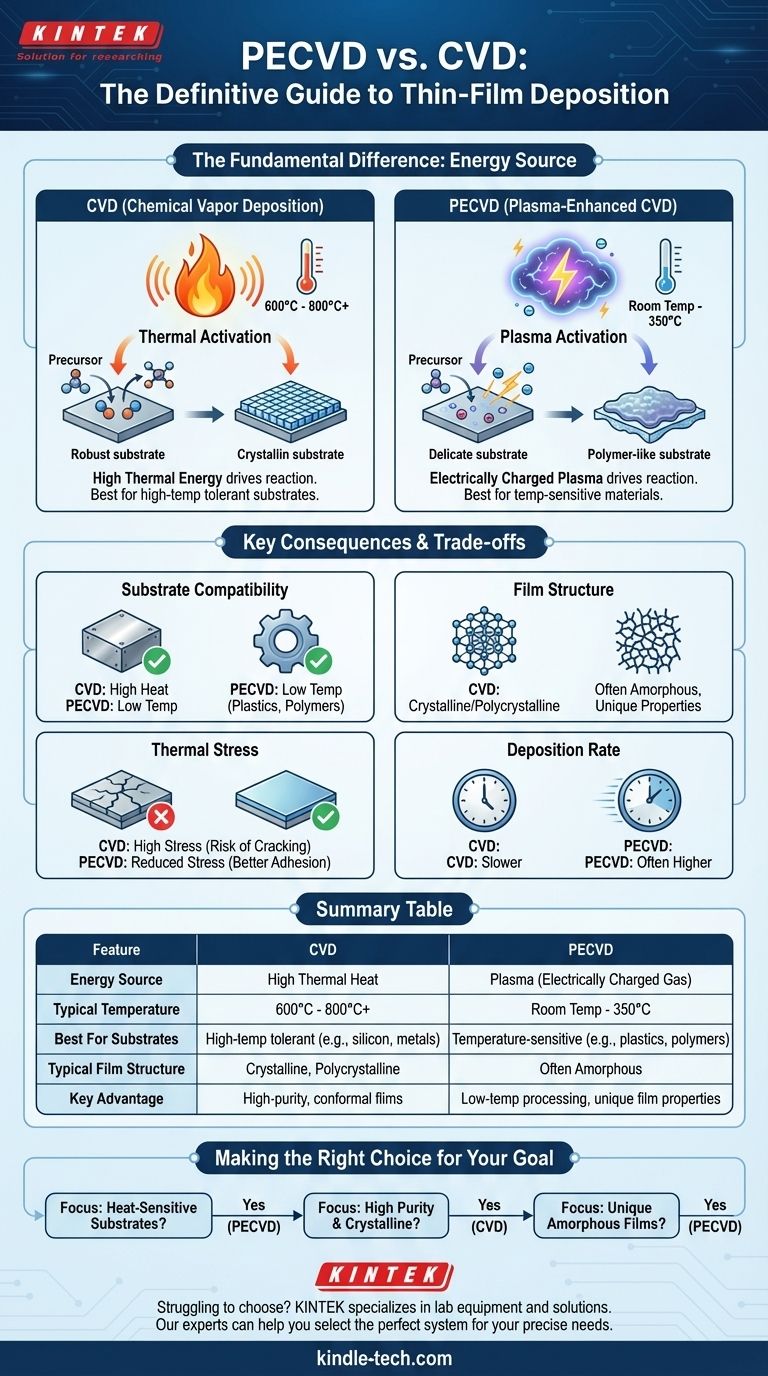

Der grundlegende Unterschied zwischen PECVD und CVD ist die zur Steuerung der chemischen Reaktion verwendete Energiequelle. Die traditionelle chemische Gasphasenabscheidung (CVD) benötigt hohe Hitze, oft 600 °C oder mehr, um die thermische Energie bereitzustellen, die zum Aufbrechen von Prekursor-Gasen und zur Abscheidung einer dünnen Schicht erforderlich ist. Im Gegensatz dazu verwendet die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ein elektrisch geladenes Gas (ein Plasma), um diese Energie zu liefern, wodurch der Prozess bei viel niedrigeren Temperaturen, typischerweise unter 350 °C, ablaufen kann.

Während beide Methoden Dünnschichten aus einer Gasphase abscheiden, ist der kritische Unterschied die Verwendung von Plasma anstelle von hoher Hitze bei PECVD. Dieser Austausch ermöglicht die Abscheidung auf temperaturempfindlichen Materialien und die Schaffung einzigartiger Filmstrukturen, die mit herkömmlichen thermischen Prozessen nicht erreichbar sind.

Wie die Energiequelle den Prozess definiert

Die Wahl zwischen thermischer Energie und Plasmaenergie hat tiefgreifende Auswirkungen auf den gesamten Abscheidungsprozess, von den Betriebsbedingungen bis zu den endgültigen Materialeigenschaften.

Thermische Aktivierung bei konventioneller CVD

Konventionelle CVD ist ein thermisch gesteuerter Prozess. Das Substrat wird auf sehr hohe Temperaturen (typischerweise 600 °C bis 800 °C) erhitzt, was die Aktivierungsenergie liefert, die erforderlich ist, damit die Prekursor-Gasmoleküle reagieren und einen festen Film auf der Substratoberfläche bilden.

Der Prozess wird durch thermische Kinetik gesteuert, was bedeutet, dass die Reaktionen basierend auf Temperatur und Druck vorhersagbar sind.

Plasmaaktivierung bei PECVD

PECVD arbeitet nach einem anderen Prinzip. Anstelle von Wärme wird ein elektrisches Feld verwendet, um ein Gas zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist eine hochenergetische Umgebung, gefüllt mit Ionen und freien Elektronen.

Diese hochenergetischen Elektronen kollidieren mit den Prekursor-Gasmolekülen, brechen chemische Bindungen auf und erzeugen reaktive Radikale. Dies "aktiviert" die chemische Reaktion, ohne hohe Temperaturen zu erfordern, weshalb der Prozess bei viel kühleren Temperaturen (Raumtemperatur bis 350 °C) ablaufen kann.

Wichtige Folgen der Verwendung von Plasma vs. Hitze

Dieser grundlegende Unterschied in der Energiequelle führt zu mehreren kritischen Unterscheidungen, die bestimmen, welche Methode für eine gegebene Anwendung geeignet ist.

Substratkompatibilität

Der bedeutendste Vorteil von PECVD ist seine niedrige Betriebstemperatur. Dies macht es ideal für die Abscheidung von Filmen auf Substraten, die der intensiven Hitze konventioneller CVD nicht standhalten können, wie z. B. Kunststoffe, Polymere und komplexe Halbleiterbauelemente mit bereits vorhandenen Schichten.

Filmstruktur und -eigenschaften

Die Energiequelle beeinflusst direkt die Art des produzierten Films. Thermische CVD-Prozesse sind oft durch Gleichgewichtskinetik begrenzt und erzeugen typischerweise kristalline oder polykristalline Filme.

Die Plasmaumgebung von PECVD schafft Nichtgleichgewichtsbedingungen. Der hochenergetische, nicht-selektive Elektronenbeschuss kann zu völlig unterschiedlichen Filmstrukturen führen, wobei oft einzigartige amorphe Filme entstehen, die ausgeprägte optische und mechanische Eigenschaften aufweisen.

Reduzierte thermische Spannung

Die hohen Temperaturen bei konventioneller CVD können erhebliche thermische Spannungen sowohl im Substrat als auch im neu abgeschiedenen Film hervorrufen, was potenziell zu Rissbildung oder Delamination führen kann.

Die Niedertemperaturnatur von PECVD reduziert diese thermische Spannung drastisch, verbessert die Filmhaftung und die Gesamtintegrität der beschichteten Komponente.

Abscheidungsrate

Durch die Verwendung von Plasma zur Aktivierung der Prekursoren kann PECVD im Vergleich zu thermischer CVD oft höhere Abscheidungsraten bei niedrigeren Temperaturen erzielen. Dies kann den Durchsatz und die Gesamteffizienz des Prozesses in einer Fertigungsumgebung verbessern.

Die Kompromisse verstehen

Obwohl PECVD erhebliche Vorteile bietet, ist es kein universeller Ersatz für thermische CVD. Jeder Prozess hat seinen Platz.

Die Einfachheit der thermischen CVD

Für Anwendungen, bei denen das Substrat hohe Hitze vertragen kann, kann die thermische CVD ein einfacherer, robusterer Prozess sein. Sie erfordert keine komplexen HF-Stromversorgungen und Plasmaeinschluss-Systeme und ist oft die bevorzugte Methode zur Abscheidung sehr hochreiner, hochkonformer, kristalliner Filme.

Die Komplexität von PECVD

Die Einführung von Plasma fügt dem Prozess mehrere Variablen hinzu, darunter HF-Leistung, Frequenz und Gasdruck, die alle präzise gesteuert werden müssen. Das Plasma selbst kann auch durch Ionenbeschuss Schäden an der Substratoberfläche verursachen, wenn es nicht sorgfältig gehandhabt wird.

Filmreinheit und Kontamination

Das Plasma in einem PECVD-System kann manchmal Material von den Kammerwänden zerstäuben, das dann als Verunreinigung in den wachsenden Film eingebaut werden kann. Da die Reaktionen weniger selektiv sind, wird oft Wasserstoff in PECVD-Filme eingebaut, was für bestimmte elektronische Anwendungen unerwünscht sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis Ihres Materials, Substrats und des gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochreiner, kristalliner Filme liegt und das Substrat Hitze vertragen kann: Traditionelle thermische CVD ist oft die einfachere und effektivere Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einzigartiger, amorpher Filmstrukturen liegt: PECVD bietet die Nichtgleichgewichts-Reaktionsumgebung, die für diese Materialien notwendig ist.

Letztendlich ist das Verständnis, dass CVD ein wärmegesteuerter Prozess ist, während PECVD ein plasmagesteuerter Prozess ist, der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PECVD (Plasmaunterstützte CVD) |

|---|---|---|

| Energiequelle | Hohe thermische Energie (Wärme) | Plasma (elektrisch geladenes Gas) |

| Typische Temperatur | 600 °C - 800 °C+ | Raumtemperatur - 350 °C |

| Am besten für Substrate | Hochtemperaturtolerant (z. B. Silizium, Metalle) | Temperaturempfindlich (z. B. Kunststoffe, Polymere) |

| Typische Filmstruktur | Kristallin, Polykristallin | Oft amorph |

| Hauptvorteil | Hochreine, konforme Filme | Niedertemperaturprozess, einzigartige Filmeigenschaften |

Fällt es Ihnen schwer, den richtigen Abscheidungsprozess für Ihre Materialien zu wählen? Die Wahl zwischen PECVD und CVD ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Lösungen für alle Ihre Laboranforderungen. Unser Team kann Ihnen helfen, das perfekte System auszuwählen, um die präzisen Filmeigenschaften und die Substratkompatibilität zu erreichen, die Sie benötigen.

Lassen Sie uns gemeinsam Ihren Dünnschichtabscheidungsprozess optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie wirkt sich die Betriebsfrequenz des HF-Netzteils auf den PECVD-Prozess aus? Optimierung der Filmdichte und -gleichmäßigkeit

- Welche Gase werden bei PECVD verwendet? Ein Leitfaden für funktionelle Gasmischungen zur Dünnschichtabscheidung

- Was ist der Hauptvorteil von ICPCVD? Hochwertige Filmbeschichtung bei extrem niedrigen Temperaturen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie werden Filmeigenschaften mit ICPCVD gesteuert? Beherrschen Sie präzise atomare Bindungen und hochdichte Plasmaabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Kann DLC-Beschichtung auf Aluminium aufgebracht werden? Ja, mit einem kritischen Zwischenschichtverfahren

- Was sind die Vorteile der Verwendung eines PECVD-Systems für DLC-Filme? Erreichen Sie Präzision bei niedrigen Temperaturen für empfindliche Substrate