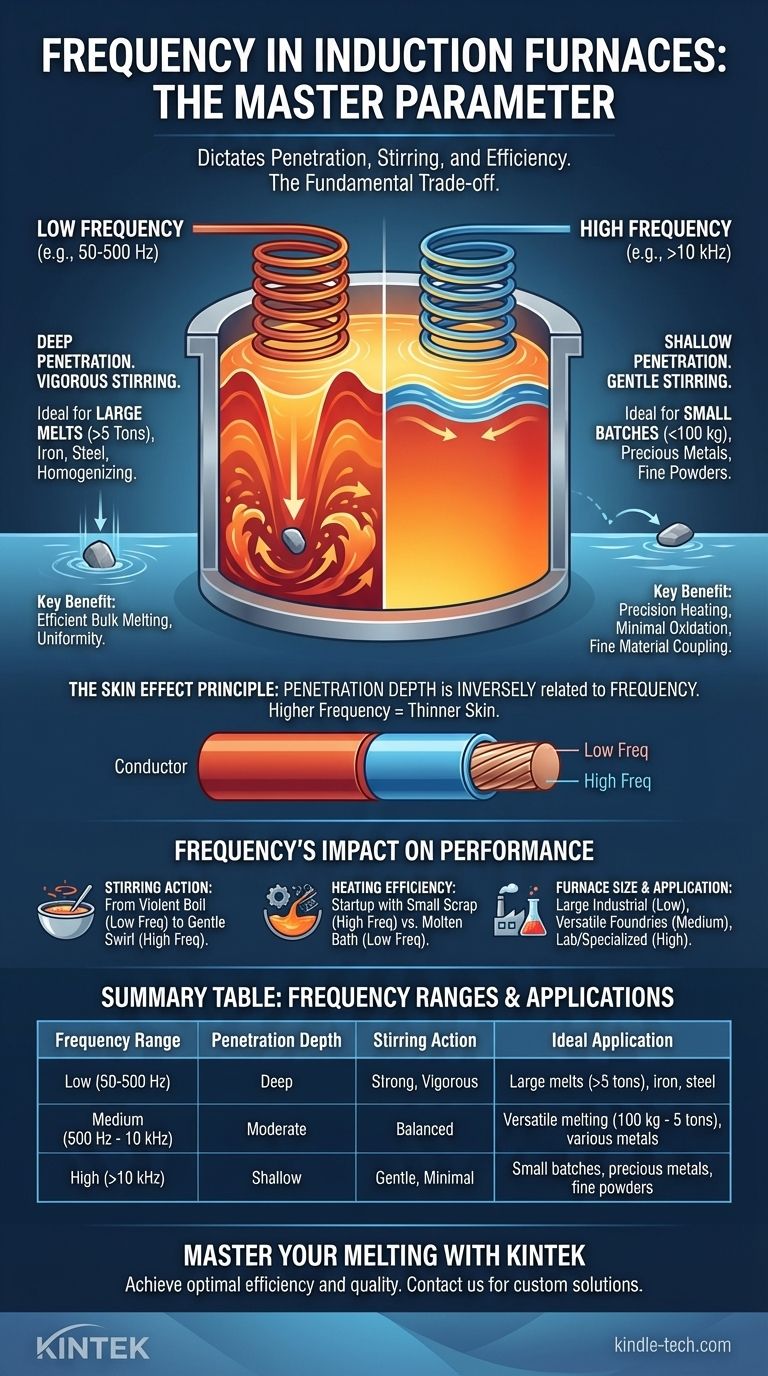

Die Betriebsfrequenz eines Induktionsofens ist nicht nur ein technisches Detail; sie ist der primäre Parameter, der sein Verhalten steuert. Einfach ausgedrückt bestimmt die Frequenz, wie tief die Heizenergie in die Metallcharge eindringt. Dies wiederum bestimmt die Intensität der Rührwirkung, die Effizienz des Schmelzprozesses und die ideale Ofengröße für eine bestimmte Anwendung. Niedrigere Frequenzen dringen tiefer ein und rühren stärker, während höhere Frequenzen die Oberfläche erwärmen und sanft rühren.

Die Wahl der richtigen Frequenz beinhaltet einen grundlegenden Kompromiss. Niedrigere Frequenzen bieten eine tiefe Durchdringung und starkes Rühren, ideal für große Schmelzen, während höhere Frequenzen eine präzise Oberflächenerwärmung bei minimalem Rühren bieten, was besser für kleine Chargen oder feine Materialien geeignet ist. Das Verständnis dieses Kompromisses ist der Schlüssel zur Beherrschung des Induktionsschmelzens.

Das Kernprinzip: Skin-Effekt und Eindringtiefe

Um die Rolle der Frequenz zu verstehen, müssen Sie zunächst die Physik der Induktionserwärmung selbst verstehen. Der Prozess beruht auf einem Phänomen, das als „Skin-Effekt“ bekannt ist.

Was ist der Skin-Effekt?

Wenn ein Wechselstrom (AC) in einem Leiter – in diesem Fall dem Metall im Ofen – induziert wird, fließt er nicht gleichmäßig durch den gesamten Querschnitt. Stattdessen neigt sich der Strom in einer dünnen Schicht an der Oberfläche des Materials zu konzentrieren.

Diese Oberflächenschicht wird als Skin-Tiefe oder Eindringtiefe bezeichnet. Der überwiegende Teil der Erwärmung findet innerhalb dieses aktiven Bereichs statt.

Wie die Frequenz die Durchdringung steuert

Die Dicke dieser Skin-Tiefe ist umgekehrt proportional zur Frequenz der Stromversorgung. Die Beziehung ist einfach und direkt:

- Niedrige Frequenz (z. B. 50/60 Hz): Führt zu einer großen Eindringtiefe. Der Strom und die Heizenergie dringen tief in die Metallcharge ein.

- Hohe Frequenz (z. B. 10.000 Hz oder 10 kHz): Führt zu einer sehr geringen Eindringtiefe. Der Strom und die Erwärmung konzentrieren sich in einer dünnen Schicht direkt an der Oberfläche.

Stellen Sie es sich vor, Sie lassen einen Stein über das Wasser hüpfen. Ein schnelles, hochfrequentes Schleudern lässt den Stein über die Oberfläche hüpfen. Ein langsamer, niederfrequenter Wurf lässt ihn tief ins Wasser eintauchen.

Auswirkungen der Frequenz auf die Ofenleistung

Diese Beziehung zwischen Frequenz und Eindringtiefe hat direkte, praktische Auswirkungen auf jeden Aspekt des Ofenbetriebs.

Rührwirkung: Vom heftigen Kochen zum sanften Wirbeln

Die Wechselwirkung zwischen dem Magnetfeld und dem induzierten Strom erzeugt Lorentzkräfte, die dazu führen, dass sich das geschmolzene Metall bewegt und rührt. Die Intensität dieses Rührens ist direkt mit der Frequenz verbunden.

- Niederfrequenzöfen erzeugen eine starke, tiefe Rührwirkung. Dies ist sehr effektiv für die Homogenisierung großer Schmelzen, das Einmischen von Legierungen und die Gewährleistung einer gleichmäßigen Temperatur.

- Hochfrequenzöfen erzeugen ein viel sanfteres, oberflächennahes Rühren. Dies ist wünschenswert für kleine Schmelzen oder beim Schmelzen von Metallen, die anfällig für Oxidation sind, da es die Exposition des geschmolzenen Metalls gegenüber der Atmosphäre minimiert.

Heizeffizienz und Kopplung

Für eine effiziente Erwärmung muss sich das Magnetfeld effektiv mit der Metallcharge „koppeln“. Die Größe der Metallstücke im Verhältnis zur Eindringtiefe ist entscheidend.

Als Faustregel gilt, dass für einen effizienten Energietransfer der Durchmesser der Metallstücke mindestens das Drei- bis Vierfache der Eindringtiefe betragen sollte.

- Beim Start mit kleinem Schrott: Hohe Frequenz ist effizienter. Ihre geringe Eindringtiefe koppelt gut mit kleinen Stücken, Spänen oder Drehspänen. Das große Magnetfeld einer niedrigen Frequenz würde mit wenig Wirkung durch die Lücken hindurchgehen.

- Mit einem geschmolzenen Bad: Niedrige Frequenz wird hochgradig effizient. Ihre tiefe Durchdringung koppelt perfekt mit der großen, einzelnen Masse an flüssigem Metall, und die starke Rührwirkung verteilt die Wärme schnell.

Ofengröße und Anwendung

Diese Prinzipien führen natürlich dazu, dass unterschiedliche Frequenzen für unterschiedliche Betriebsgrößen verwendet werden.

- Niedrige Frequenz (Netzfrequenz - 50/60 Hz bis ca. 500 Hz): Wird für große Industrieöfen (mehrere Tonnen bis über 100 Tonnen) zum Massenschmelzen von Eisen, Stahl und für Halteanwendungen verwendet. Das starke Rühren ist ein Hauptmerkmal.

- Mittlere Frequenz (~500 Hz bis 10 kHz): Der vielseitigste Bereich, der in Gießereien für Öfen von einigen hundert Kilogramm bis zu mehreren Tonnen eingesetzt wird. Er bietet eine gute Balance zwischen Rühren und Start-Effizienz für verschiedene Metalle wie Stahl, Kupferlegierungen und Aluminium.

- Hohe Frequenz (>10 kHz): Vorbehalten für kleine Laboröfen, das Schmelzen von Edelmetallen oder spezielle Anwendungen wie Wärmebehandlung und Hartlöten. Das minimale Rühren und die Fähigkeit, mit sehr feinen Materialien zu koppeln, sind die Hauptvorteile.

Verständnis der Kompromisse und Fallstricke

Die Wahl der falschen Frequenz für Ihre Anwendung führt zu Ineffizienz, schlechten metallurgischen Ergebnissen und betrieblichen Problemen.

Das Problem eines „toten“ Starts

Der Versuch, eine Charge aus kleinem, losem Schrott in einem sehr niederfrequenten Ofen zu schmelzen, ist äußerst ineffizient. Die Leistungskopplung ist schlecht, was zu extrem langen Schmelzzeiten oder einem vollständigen Fehlschlag beim Schmelzen aus kaltem Zustand führt.

Das Risiko übermäßigen Rührens

Die Verwendung einer zu niedrigen Frequenz für Ihre spezifische Schmelze kann ein übermäßig heftiges „Kochen“ verursachen. Diese übermäßige Turbulenz kann den Verschleiß der feuerfesten Auskleidung des Ofens erhöhen, eine unerwünschte Gasaufnahme aus der Atmosphäre verursachen und zu höheren Metallverlusten durch Oxidation führen.

Komplexität und Kosten der Stromversorgung

Während netzfrequente (50/60 Hz) Systeme einfach sind, bieten sie keine Flexibilität. Um mittlere und hohe Frequenzen zu erzeugen, benötigen Öfen Festkörper-Stromversorgungen (Wechselrichter). Diese Systeme bieten eine präzise Steuerung, erhöhen jedoch die Gesamtanlage erheblich in Bezug auf Kosten und Komplexität.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Frequenz ist eine strategische Entscheidung, die auf Ihrem Material, Ihrer Chargengröße und dem gewünschten metallurgischen Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen (>5 Tonnen) Eisen oder Stahl liegt: Ein niederfrequenter Ofen (Netzfrequenz oder unter 500 Hz) bietet die tiefe Durchdringung und das starke Rühren, das für effizientes Massenschmelzen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem vielseitigen Schmelzen (100 kg bis 5 Tonnen) verschiedener Metalle liegt: Ein mittelfrequenter Ofen (500 Hz bis 3 kHz) bietet die beste Allround-Balance aus Startleistung, Rühren und Effizienz.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Chargen (<100 kg), Edelmetallen oder feinen Pulvern liegt: Ein hochfrequenter Ofen (>10 kHz) bietet die präzise, sanfte Erwärmung, die erforderlich ist, und koppelt effektiv mit kleinformatigen Materialien.

Letztendlich richtet die Auswahl der korrekten Frequenz die Physik der Induktion an Ihren spezifischen metallurgischen und Produktionszielen aus.

Zusammenfassungstabelle:

| Frequenzbereich | Eindringtiefe | Rührwirkung | Ideale Anwendung |

|---|---|---|---|

| Niedrig (50-500 Hz) | Tief | Stark, kräftig | Große Schmelzen (>5 Tonnen), Eisen, Stahl |

| Mittel (500 Hz - 10 kHz) | Mittel | Ausgewogen | Vielseitiges Schmelzen (100 kg - 5 Tonnen), verschiedene Metalle |

| Hoch (>10 kHz) | Flach | Sanft, minimal | Kleine Chargen, Edelmetalle, feine Pulver |

Beherrschen Sie Ihren Schmelzprozess mit KINTEK

Die Wahl der richtigen Frequenz für Ihren Induktionsofen ist entscheidend für die Erzielung optimaler Effizienz, Metallqualität und Kosteneinsparungen im Betrieb. Ob Sie große Mengen Stahl oder empfindliche Edelmetalle verarbeiten, die falsche Frequenz kann zu schlechter Kopplung, übermäßigem Rühren oder fehlgeschlagenen Starts führen.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Präzisionslaborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Schmelzanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ofenkonfiguration, um tiefe Durchdringung, kontrolliertes Rühren und maximale Energieeffizienz für Ihre Anwendung zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen, und lassen Sie die Lösungen von KINTEK die Schmelzfähigkeiten Ihres Labors verbessern.

Holen Sie sich eine individuelle Empfehlung

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Funktion von Vakuumlichtbogenschmelzanlagen? Herstellung von hochreinem Ferrochrom (CrFe)-Legierungen

- Welche Art von Transformator wird in einem Induktionsofen verwendet? Das Kernprinzip der Induktionserwärmung entschlüsselt

- Warum ist Induktionserwärmung so teuer? Die hohen Kosten der Präzisionsheiztechnologie entschlüsseln

- Wie wird die Temperatur in einem Vakuuminduktionsofen gesteuert? Präzision für fortschrittliche Legierungen meistern

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist der Prozess des Vakuumgießens? Erstellen Sie hochwertige Prototypen und Kleinserien

- Wie lautet ein anderer Name für einen Schmelzofen? Der definitive Leitfaden zu Gießerei-Ofentypen

- Was ist die Hauptfunktion eines Vakuuminduktionsofens? Optimierung der FeCrAl-Legierungsschmelze mit hoher Reinheit