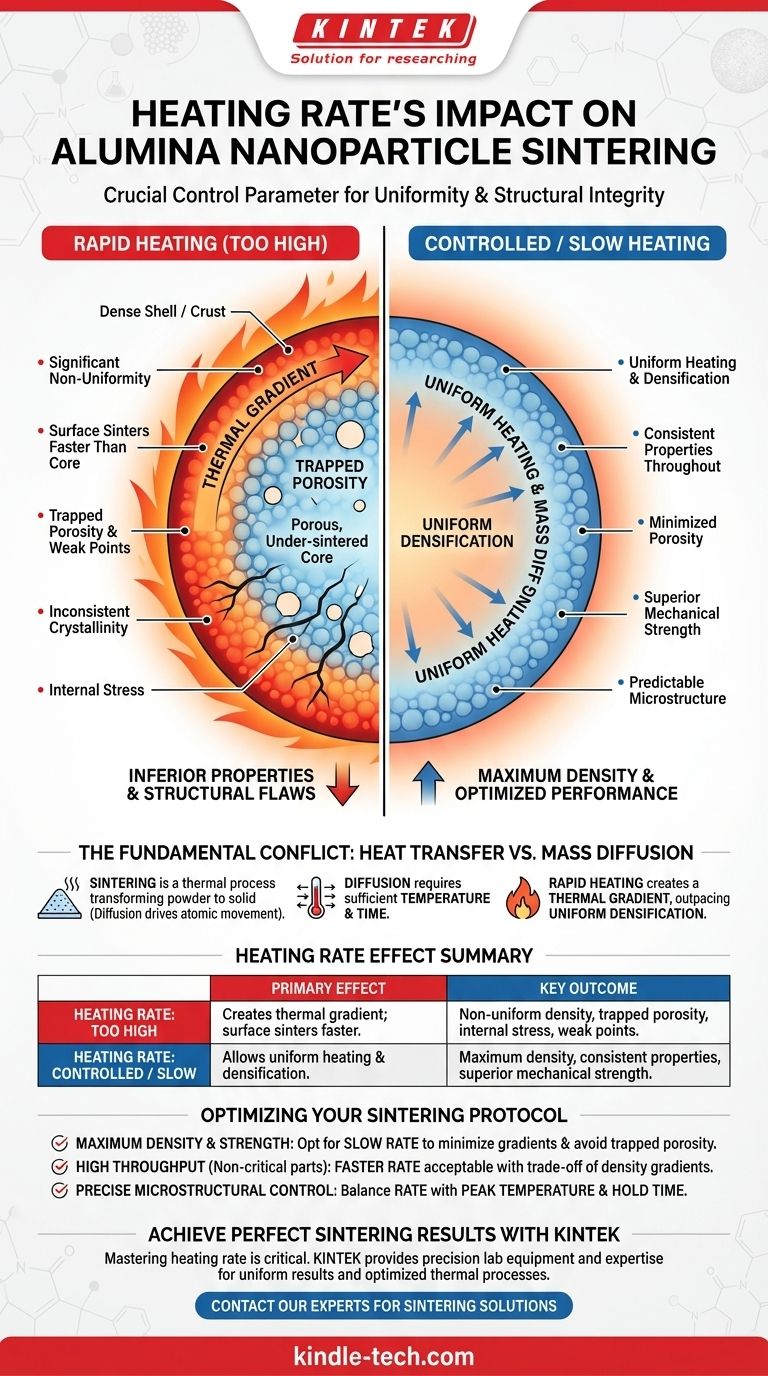

Entscheidend ist, dass die Heizrate während des Sinterns von Aluminiumoxid-Nanopartikeln ein primärer Kontrollparameter ist, der die endgültige Gleichmäßigkeit und strukturelle Integrität des Bauteils bestimmt. Eine zu hohe Heizrate führt zu erheblicher Ungleichmäßigkeit, bei der die Außenseite des Materials weitaus stärker sintert und verdichtet als der Kern. Dies erzeugt innere Spannungen, schließt Porosität ein und führt zu einem Endprodukt mit inkonsistenten und oft minderwertigen Eigenschaften.

Die zentrale Herausforderung beim Sintern besteht darin, die Geschwindigkeit des Prozesses mit der für den Massentransport erforderlichen Zeit in Einklang zu bringen. Eine schnelle Heizrate erzeugt einen thermischen Gradienten, der die Fähigkeit des Materials zur gleichmäßigen Verdichtung übertrifft, was zu einer dichten Hülle führt, die einen porösen, unzureichend gesinterten Kern umschließt.

Der fundamentale Konflikt: Wärmeübertragung vs. Massendiffusion

Was ist Sintern?

Sintern ist ein thermischer Prozess, der einen Pulverpressling in ein dichtes, festes Objekt umwandelt. Sein primäres Ziel ist es, den Leerraum (Porosität) zwischen den anfänglichen Partikeln zu reduzieren oder zu eliminieren, indem Wärme genutzt wird, um die Atombewegung anzutreiben.

Die Rolle von Temperatur und Zeit

Diese Atombewegung, bekannt als Diffusion, ist der grundlegende Mechanismus hinter der Verdichtung. Die Diffusion ist stark abhängig von Temperatur und Zeit. Atome benötigen ausreichend thermische Energie, um sich zu bewegen, und sie benötigen ausreichend Zeit, um sich zu bewegen und die Hohlräume zwischen den Partikeln zu füllen.

Das Problem der schnellen Erwärmung

Wenn ein Teil sehr schnell erhitzt wird, steigt seine Oberflächentemperatur viel schneller an als seine innere Kerntemperatur. Dieser Temperaturunterschied wird als thermischer Gradient bezeichnet. Da das Sintern temperaturabhängig ist, verursacht dieser thermische Gradient direkt einen Verdichtungsgradienten.

Folgen einer hohen Heizrate

Der "Kruste-Kern"-Effekt

Die heißere Oberfläche beginnt schnell zu sintern und zu verdichten und bildet eine dichte, relativ porenfreie "Kruste". Das kühlere Innere hatte jedoch nicht genügend Zeit bei Temperatur, damit eine signifikante Diffusion stattfinden konnte.

Eingeschlossene Porosität

Diese dichte Außenschale kann die Wege verschließen, die Gase und Poren benötigen, um aus dem Kern des Bauteils zu entweichen. Infolgedessen wird Porosität im Material eingeschlossen, was die endgültig erreichbare Dichte stark begrenzt und Schwachstellen erzeugt.

Ein Gradient im Sintergrad

Das Endprodukt weist einen signifikanten Gradienten in seinen Eigenschaften auf. Der Sintergrad ist an der Oberfläche am höchsten und nimmt zum Zentrum hin ab. Dies bedeutet, dass das Bauteil kein homogenes Material ist, sondern ein Komposit aus verschiedenen Dichten.

Inkonsistente Kristallinität

Dieser thermische Gradient kann auch die endgültige Kristallstruktur beeinflussen. Das Material entlang der schnell erhitzten Oberfläche kann andere Korneigenschaften aufweisen als der stärker isolierte Kern, der eine langsamere effektive Heizrate erfährt. Dies trägt zusätzlich zur Ungleichmäßigkeit des Endteils bei.

Die Kompromisse verstehen

Der Reiz des hohen Durchsatzes

Die Hauptmotivation für die Verwendung einer hohen Heizrate ist wirtschaftlicher Natur. Schnellere Zyklen bedeuten einen höheren Durchsatz und einen geringeren Energieverbrauch pro Teil, was in einer Produktionsumgebung sehr attraktiv sein kann.

Der Preis der Geschwindigkeit: Strukturelle Mängel

Diese Geschwindigkeit hat einen hohen Preis. Die resultierenden inneren Spannungen, eingeschlossene Porosität und Dichtegradienten können zu schlechter mechanischer Leistung, reduzierter Festigkeit und einer höheren Wahrscheinlichkeit des Versagens unter Last führen.

Der Vorteil des langsamen Erhitzens

Eine langsamere, kontrolliertere Heizrate ermöglicht es dem gesamten Bauteil, allmählich das thermische Gleichgewicht zu erreichen. Dies stellt sicher, dass sich Kern und Oberfläche gleichmäßiger erwärmen und sintern, was eine konsistente Diffusion und die Eliminierung von Poren im gesamten Volumen ermöglicht.

Optimierung Ihres Sinterprotokolls

Die Wahl der richtigen Heizrate ist eine kritische Entscheidung, die vom gewünschten Ergebnis für Ihr Endbauteil abhängt.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Wählen Sie eine langsamere Heizrate, um thermische Gradienten zu minimieren, eine gleichmäßige Verdichtung zu gewährleisten und eingeschlossene Porosität zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für unkritische Komponenten liegt: Eine schnellere Heizrate kann akzeptabel sein, aber Sie müssen bereit sein, die resultierenden Gradienten in Dichte und Struktureigenschaften zu akzeptieren.

- Wenn Ihr Hauptaugenmerk auf präziser mikrostruktureller Kontrolle liegt: Die Heizrate muss sorgfältig mit der Spitzen-Sintertemperatur und der Haltezeit abgestimmt werden, da alle drei Variablen zusammenwirken, um die endgültige Korngröße und Gleichmäßigkeit zu bestimmen.

Letztendlich ist die Beherrschung der Heizrate der Schlüssel, um von der bloßen Formgebung eines Teils zur Entwicklung seiner präzisen Materialeigenschaften überzugehen.

Zusammenfassungstabelle:

| Heizrate | Primärer Effekt auf das Sintern | Schlüsselergebnis |

|---|---|---|

| Zu hoch | Erzeugt einen thermischen Gradienten; Oberfläche sintert schneller als der Kern. | Ungleichmäßige Dichte, eingeschlossene Porosität, innere Spannung, Schwachstellen. |

| Kontrolliert / Langsam | Ermöglicht gleichmäßiges Erhitzen und Verdichten im gesamten Teil. | Maximale Dichte, konsistente Eigenschaften, überlegene mechanische Festigkeit. |

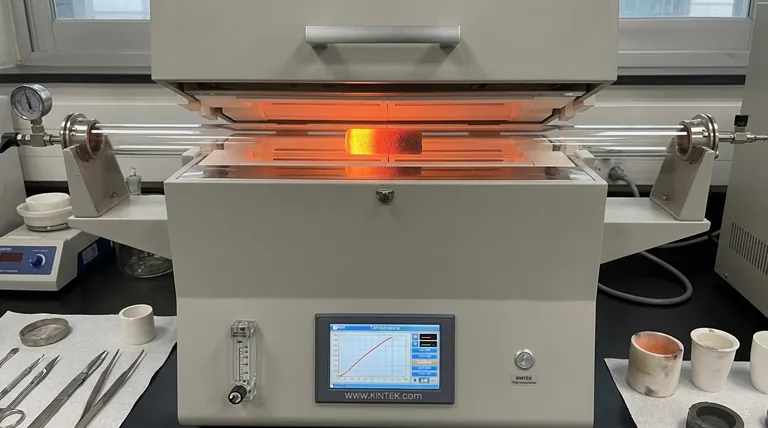

Erzielen Sie perfekte Sinterergebnisse für Ihre Aluminiumoxid-Nanopartikel

Die Beherrschung der Heizrate ist entscheidend für die Herstellung von Bauteilen mit der präzisen Dichte, Festigkeit und Mikrostruktur, die Sie benötigen. Die falsche Rate kann zu kostspieligen Fehlern und inkonsistenter Leistung führen.

KINTEK ist Ihr Partner für Präzisionssintern. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten die Werkzeuge und das Fachwissen, um Sie bei der Optimierung Ihrer thermischen Prozesse zu unterstützen. Ob Sie neue Materialien entwickeln oder die Produktion skalieren, wir können Ihnen helfen, gleichmäßige Ergebnisse zu erzielen und die Fallstricke unsachgemäßer Erwärmung zu vermeiden.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für die Sinterherausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die maximale Betriebstemperatur von Aluminiumoxid? Die entscheidende Rolle von Reinheit und Form

- Was sind die Vorteile von SiC? Steigern Sie die Ausbeute und senken Sie die Kosten

- Was ist das Besondere an Siliziumkarbid? Entfesseln Sie unübertroffene Leistung unter extremen Bedingungen

- Wofür kann Siliziumkarbid verwendet werden? Lösungen für extreme Hitze-, Verschleiß- und Reinheitsanforderungen

- Was sind die Anwendungen von Zirkonoxidkeramiken? Erschließen Sie Hochleistungslösungen für extreme Umgebungen

- Was ist der Hauptzweck der Verwendung von Zirkonoxidbeschichtungen bei der W-Cu-Infiltration? Sicherstellung dichter, hohlraumfreier Verbundwerkstoffe

- Warum Aluminiumnitrid (AlN)-Folie zum Sintern verwenden? Wesentlicher Schutz für die Synthese von hochreinen Materialien

- Welche Keramikmaterialien werden am häufigsten verwendet? Ein Leitfaden zu Aluminiumoxid, Zirkonoxid, SiC und Si3N4