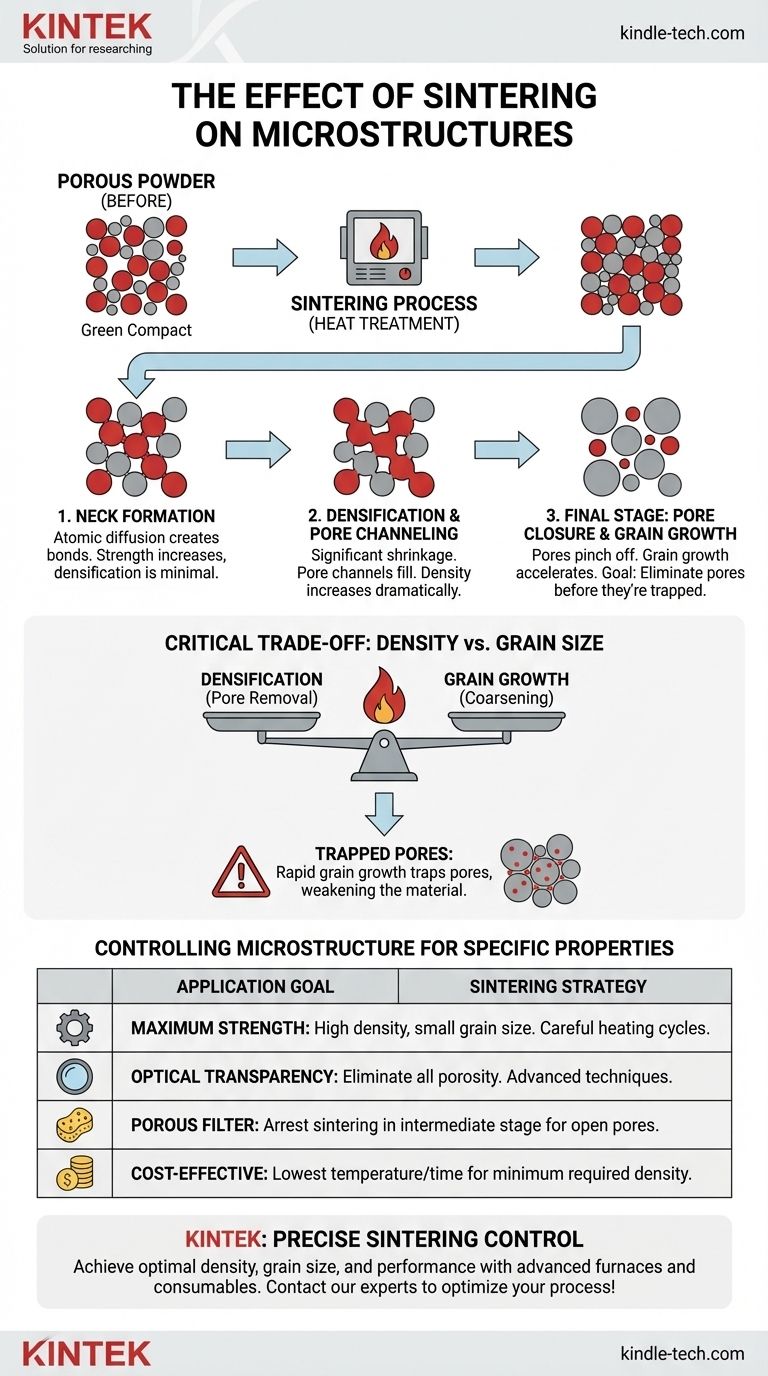

Im Wesentlichen ist Sintern ein Wärmebehandlungsprozess, der eine poröse Ansammlung von Pulverpartikeln grundlegend in ein dichtes, festes Objekt umwandelt. Diese Transformation wird durch atomare Diffusion erreicht, wodurch Partikel miteinander verbunden werden, Poren schrumpfen und eliminiert werden und Körner wachsen. Das Ergebnis ist eine dramatische Veränderung der Mikrostruktur des Materials, die wiederum seine endgültigen physikalischen und mechanischen Eigenschaften bestimmt.

Sintern ist in erster Linie ein Balanceakt zwischen zwei konkurrierenden Phänomenen: der Verdichtung (der Entfernung von Poren) und dem Kornwachstum. Die endgültige Mikrostruktur ist eine direkte Folge davon, wie gut Sie diesen Kompromiss mithilfe von Prozessparametern wie Temperatur, Zeit und Atmosphäre kontrollieren.

Die Kernmechanismen des Sinterns

Um die Auswirkungen auf die Mikrostruktur zu verstehen, müssen Sie zunächst verstehen, wie Sintern funktioniert. Es wird durch den thermodynamischen Wunsch angetrieben, die hohe Oberflächenenergie eines feinen Pulvers zu reduzieren.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Ein Kompakt aus feinem Pulver hat eine enorme Oberfläche, die einen energiereichen, thermodynamisch instabilen Zustand darstellt. Sintern liefert die thermische Energie, damit sich Atome bewegen und diese Oberfläche reduzieren können, indem sie Partikel miteinander verbinden und die Hohlräume zwischen ihnen eliminieren.

Anfangsphase: Halsbildung

Zu Beginn des Prozesses diffundieren Atome zu den Kontaktpunkten zwischen benachbarten Pulverpartikeln. Dadurch entstehen kleine „Hälse“, die die Partikel miteinander verbinden. Der Pulverkompakt gewinnt erheblich an Festigkeit, aber die Gesamtverdichtung ist in dieser Phase minimal.

Zwischenphase: Verdichtung und Porenkanalisierung

Dies ist die Phase, in der die bedeutendste Verdichtung stattfindet. Die Hälse wachsen größer, und die Poren zwischen den Partikeln bilden ein miteinander verbundenes Netzwerk von Kanälen. Atomare Diffusion, hauptsächlich entlang der Korngrenzen, bewegt Materie aus dem Inneren der Partikel, um diese Kanäle zu füllen, wodurch das Objekt schrumpft und seine Dichte dramatisch zunimmt.

Endphase: Porenschluss und Kornwachstum

Wenn die Verdichtung ihr theoretisches Maximum erreicht, schließen sich die Porenkanäle und bilden isolierte, oft kugelförmige Poren. In dieser Phase kann das Kornwachstum erheblich beschleunigt werden. Das primäre Ziel ist es, diese letzten isolierten Poren zu eliminieren, bevor die Körner so groß werden, dass sie die Poren in sich einschließen.

Die primären mikrostrukturellen Veränderungen

Sintern gestaltet direkt die endgültige innere Struktur des Materials. Die wichtigsten Veränderungen sind Dichte, Korngröße und Porenmorphologie.

Verdichtung: Die Eliminierung der Porosität

Der offensichtlichste Effekt ist die Reduzierung des Hohlraumvolumens oder der Porosität. Ein „grünes“ (ungesintertes) Teil kann zu 50-60 % dicht sein, aber ein vollständig gesintertes Teil kann 99 % seiner theoretischen Maximaldichte überschreiten. Dieser Dichteanstieg ist direkt verantwortlich für Verbesserungen der Eigenschaften wie mechanische Festigkeit und Wärmeleitfähigkeit.

Kornwachstum: Die Vergröberung von Kristallen

Wenn Partikel verschmelzen und Poren eliminiert werden, werden die ursprünglichen Partikelgrenzen durch Korngrenzen ersetzt. Angetrieben durch das gleiche Bedürfnis, Energie zu reduzieren, werden diese Körner größer, indem sie kleinere Körner verbrauchen. Die endgültige Korngröße ist ein kritisches mikrostrukturelles Merkmal, das die Härte und Bruchzähigkeit stark beeinflusst.

Porenform und -verteilung

Während des Sinterns entwickelt sich die Form der Poren. Unregelmäßig geformte Hohlräume zwischen Partikeln verwandeln sich in ein Netzwerk zylindrischer Kanäle und schließlich in kleine, isolierte kugelförmige Poren. Die endgültige Verteilung jeglicher verbleibender Porosität ist entscheidend; eine geringe Porosität an Korngrenzen ist weitaus weniger schädlich als Poren, die in den Körnern eingeschlossen sind.

Die Kompromisse verstehen: Dichte vs. Korngröße

Das Erreichen einer gewünschten Mikrostruktur ist selten einfach. Der Prozess beinhaltet die Navigation eines kritischen Kompromisses zwischen Verdichtung und Kornwachstum.

Die konkurrierenden Prozesse

Verdichtung und Kornwachstum sind konkurrierende Prozesse, die beide durch höhere Temperaturen und längere Sinterzeiten beschleunigt werden. Der ideale Prozess ermöglicht eine schnelle Verdichtung bei gleichzeitiger Unterdrückung oder Kontrolle der Kornwachstumsrate.

Das Problem eingeschlossener Poren

Wenn das Kornwachstum zu schnell erfolgt, kann eine schnell bewegliche Korngrenze an einer Pore vorbeiziehen und diese im Kristallgitter einschließen. Sobald eine Pore in einem Korn eingeschlossen ist, ist sie extrem schwer zu entfernen. Diese inneren Poren wirken als Spannungskonzentratoren und sind äußerst schädlich für die mechanische Festigkeit des Materials und Eigenschaften wie die optische Transparenz in Keramiken.

Die Rolle der Sinterparameter

Der Schlüssel zum Erfolg liegt in der Manipulation der Sinterparameter. Temperatur liefert die Energie für die Diffusion, Zeit bestimmt, wie lange diese Prozesse ablaufen, und die Atmosphäre kann Oxidation verhindern und manchmal die Diffusionsraten beeinflussen. Die Feinabstimmung dieser Variablen ist entscheidend, um die Mikrostruktur zum gewünschten Ergebnis zu steuern.

Kontrolle der Mikrostruktur für spezifische Eigenschaften

Ihre Herangehensweise an das Sintern sollte durch die Endanwendung Ihrer Komponente bestimmt werden. Durch die Kontrolle der mikrostrukturellen Entwicklung können Sie die endgültige Leistung des Materials steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Sie müssen das Erreichen einer nahezu vollständigen Dichte priorisieren und gleichzeitig die endgültige Korngröße so klein wie möglich halten, was sorgfältig optimierte Heizzyklen erfordert.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz (für fortschrittliche Keramiken) liegt: Sie müssen praktisch jegliche Porosität eliminieren, da selbst mikroskopische Poren Licht streuen. Dies erfordert oft fortschrittliche Techniken wie druckunterstütztes Sintern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Filters oder Trägers liegt: Sie sollten den Sinterprozess absichtlich in der Zwischenphase anhalten, um ein offenes, miteinander verbundenes Porennetzwerk zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Fertigung liegt: Sie streben die niedrigste Temperatur und kürzeste Zeit an, die die minimal erforderliche Dichte und Leistungsspezifikationen für Ihre Anwendung erreicht.

Letztendlich geht es beim Meistern des Sinterns darum, den Weg der mikrostrukturellen Entwicklung bewusst zu steuern, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Mikrostrukturelle Veränderung | Auswirkung auf Materialeigenschaften |

|---|---|

| Verdichtung (Porenentfernung) | Erhöht Festigkeit, Härte und Wärmeleitfähigkeit |

| Kornwachstum | Beeinflusst Zähigkeit und Härte; erfordert sorgfältige Kontrolle |

| Porenformentwicklung | Bestimmt die endgültige Porenverteilung und Materialintegrität |

| Kompromiss: Dichte vs. Korngröße | Entscheidend für das Gleichgewicht zwischen mechanischer Festigkeit und Fertigungseffizienz |

Bereit, die Mikrostruktur Ihres Materials präzise zu gestalten? Die fortschrittlichen Sinteröfen und Verbrauchsmaterialien von KINTEK bieten die exakte Temperatur, Atmosphäre und Prozesskontrolle, die Sie benötigen, um optimale Dichte, Korngröße und Leistung für die spezifischen Anwendungen Ihres Labors zu erzielen – von hochfesten Komponenten bis hin zu porösen Filtern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Sinterprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen