Kurz gesagt, die Temperatur ist der wichtigste Einzelfaktor bei der Bestimmung der Ausbeute der Biomassepyrolyse. Niedrigere Temperaturen begünstigen die Produktion von fester Biokohle, mittlere Temperaturen maximieren flüssiges Bio-Öl, und sehr hohe Temperaturen wandeln die Biomasse hauptsächlich in brennbare Gase um. Die Wahl der Temperatur steuert direkt, ob Sie einen Feststoff, eine Flüssigkeit oder ein Gas produzieren.

Pyrolyse ist kein einzelner Prozess, sondern eine abstimmbare thermische Umwandlungsplattform. Durch die Beherrschung von Temperatur und Heizrate können Sie den Abbau von Biomasse präzise steuern, um das spezifische Produkt – fest, flüssig oder gasförmig – zu erhalten, das Ihrem Ziel entspricht.

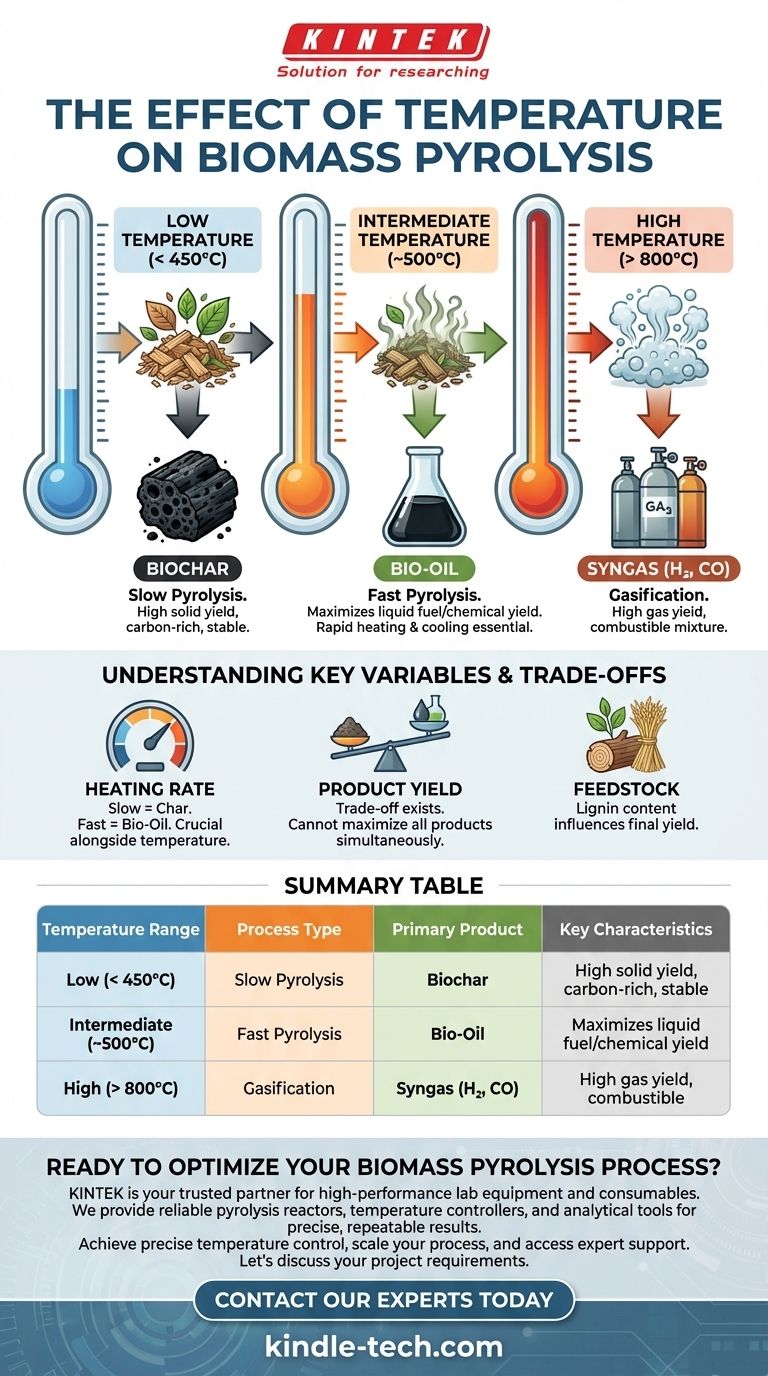

Wie die Temperatur die Pyrolyseergebnisse bestimmt

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstoffarmen Umgebung. Die Temperatur fungiert als primärer Hebel, der bestimmt, welche chemischen Bindungen innerhalb der Biomasse brechen und wie sich die resultierenden Moleküle neu bilden.

Niedrige Temperatur (< 450°C): Maximierung der Biokohleproduktion

Bei niedrigeren Temperaturen, typischerweise unter 450°C und mit langsamen Heizraten, wird der Prozess als langsame Pyrolyse oder Karbonisierung bezeichnet.

Die Energiezufuhr ist ausreichend, um Wasser und flüchtige Verbindungen auszutreiben, aber nicht intensiv genug, um die Kernkohlenstoffstruktur der Biomasse abzubauen. Dies bewahrt die feste Kohlenstoffmatrix, was zu einer hohen Ausbeute an Biokohle führt, einer stabilen, kohlenstoffreichen, holzkohleähnlichen Substanz.

Mittlere Temperatur (~500°C): Optimierung für Bio-Öl

Dieses Regime, oft als schnelle Pyrolyse bezeichnet, ist der optimale Bereich für die Produktion flüssiger Brennstoffe. Es findet bei moderaten Temperaturen (um 500°C) statt, erfordert aber eine sehr hohe Heizrate.

Die schnelle Wärmeübertragung spaltet die langen Polymerketten von Zellulose, Hemizellulose und Lignin in kleinere, verdampfte organische Moleküle. Wenn diese Dämpfe schnell abgekühlt und kondensiert werden, bilden sie eine dunkle, dichte Flüssigkeit, die als Bio-Öl oder Pyrolyseöl bekannt ist.

Hohe Temperatur (> 800°C): Förderung der Gasproduktion

Bei sehr hohen Temperaturen verschiebt sich der Prozess von der Pyrolyse zur Vergasung. Die intensive thermische Energie verursacht ein sekundäres Cracken aller Zwischenprodukte, einschließlich aller Teere oder Öle, die sich gebildet haben könnten.

Dies zerlegt fast die gesamte organische Substanz in die einfachsten, stabilsten gasförmigen Moleküle. Das Hauptprodukt ist Synthesegas (Syngas), eine Mischung aus Wasserstoff (H₂) und Kohlenmonoxid (CO), zusammen mit anderen nicht kondensierbaren Gasen wie Methan (CH₄) und Kohlendioxid (CO₂).

Verständnis der Schlüsselvariablen und Kompromisse

Während die Temperatur der Haupttreiber ist, interagieren andere Faktoren mit ihr, um die endgültige Produktausbeute und -qualität zu beeinflussen. Das Verständnis dieser Faktoren ist entscheidend für die Prozesskontrolle.

Die entscheidende Rolle der Heizrate

Die Heizrate ist untrennbar mit der Temperatur verbunden. Zwei Prozesse, die bei 500°C ablaufen, können sehr unterschiedliche Ergebnisse haben.

Eine langsame Heizrate ermöglicht es der Biomasse, langsam zu verkohlen, wodurch die Ausbeute an fester Biokohle auch bei mittleren Temperaturen maximiert wird. Eine schnelle Heizrate ist unerlässlich, um die Kohlebildung zu umgehen und die Biomasse schnell zu verdampfen, was der Schlüssel zur Maximierung des Bio-Öls ist.

Produktausbeute vs. Prozessziel

Es gibt einen inhärenten Kompromiss zwischen den Produkttypen. Ein auf Biokohle optimierter Prozess wird naturgemäß sehr wenig Bio-Öl produzieren. Umgekehrt minimiert ein ertragreicher schneller Pyrolyseprozess für Bio-Öl die Produktion von Kohle.

Ihr gewünschtes Endprodukt bestimmt den gesamten Betriebsaufbau. Sie können die Ausbeute aller drei Produkte nicht gleichzeitig maximieren.

Zusammensetzung des Ausgangsmaterials

Auch die Art der verwendeten Biomasse hat einen erheblichen Einfluss. Zum Beispiel neigt holzige Biomasse mit hohem Ligningehalt dazu, mehr Biokohle zu produzieren als landwirtschaftliche Rückstände wie Stroh. Während die Temperatur das allgemeine Ergebnis bestimmt, bestimmt das spezifische Ausgangsmaterial die genauen Ausbeuten und chemischen Eigenschaften der Endprodukte.

Die richtige Temperatur für Ihr Ziel wählen

Ihre Betriebstemperatur sollte basierend auf dem Produkt ausgewählt werden, das Sie herstellen möchten. Es gibt keine einzelne "beste" Temperatur; es gibt nur die richtige Temperatur für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Verwenden Sie langsame Pyrolyse bei niedrigen Temperaturen (<450°C), um die Ausbeute an stabiler, hochwertiger Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Brennstoffs oder chemischen Ausgangsmaterials liegt: Verwenden Sie schnelle Pyrolyse bei mittleren Temperaturen (~500°C) mit schnellen Heizraten, um Bio-Öl zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Stromerzeugung oder der Produktion von Synthesegas liegt: Verwenden Sie Vergasung bei hohen Temperaturen (>800°C), um das gesamte Biomasse-Ausgangsmaterial in ein brennbares Synthesegas umzuwandeln.

Letztendlich ermöglicht die Temperaturkontrolle, Biomasse von einem Rohmaterial in ein wertvolles, maßgeschneidertes Produkt umzuwandeln.

Zusammenfassungstabelle:

| Temperaturbereich | Prozesstyp | Primärprodukt | Schlüsselmerkmale |

|---|---|---|---|

| Niedrig (< 450°C) | Langsame Pyrolyse | Biokohle | Hohe Feststoffausbeute, kohlenstoffreich, stabil |

| Mittel (~500°C) | Schnelle Pyrolyse | Bio-Öl | Maximiert die Ausbeute an flüssigem Brennstoff/Chemikalien |

| Hoch (> 800°C) | Vergasung | Synthesegas (H₂, CO) | Hohe Gasausbeute, brennbar |

Bereit, Ihren Biomassepyrolyseprozess zu optimieren?

KINTEK ist Ihr vertrauenswürdiger Partner für Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Ob Sie Biokohle zur Bodenverbesserung erforschen, Bio-Öl als erneuerbaren Brennstoff entwickeln oder die Synthesegaszusammensetzung analysieren, wir bieten die zuverlässigen Pyrolyse-Reaktoren, Temperaturregler und Analysewerkzeuge, die Sie für präzise, wiederholbare Ergebnisse benötigen.

Wir helfen Ihnen dabei:

- Präzise Temperaturkontrolle für gezielte Produktausbeuten zu erreichen.

- Ihren Prozess von der Laborforschung bis zur Pilotproduktion zu skalieren.

- Zugang zu Expertenunterstützung bei der Auswahl der richtigen Ausrüstung für Ihre spezifische Biomasse und Ziele zu erhalten.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Laborbedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl