Im Grunde genommen ist die Dicke eines dünnen Films einer der kritischsten Parameter, die Sie steuern können, da sie direkt seine physikalischen und funktionellen Eigenschaften bestimmt. Beispielsweise ändert sich das Verhalten eines Films in optischen Anwendungen dramatisch, wenn sich seine Dicke ändert, insbesondere bei Filmen, die dünner als 80 Nanometer sind, wo Interferenz-Effekte dominierend werden. Diese eine Dimension bestimmt alles, von seiner Farbe und Transparenz bis hin zu seiner elektrischen Leitfähigkeit und mechanischen Festigkeit.

Die Dicke eines dünnen Films ist nicht nur eine physikalische Dimension; sie ist ein primärer Designhebel. Die Änderung der Dicke verändert grundlegend, wie der Film mit Licht, Elektrizität und mechanischer Beanspruchung interagiert, aber seine Auswirkungen stehen immer im Kontext des Filmmaterials, seines Substrats und der Methode, mit der es abgeschieden wird.

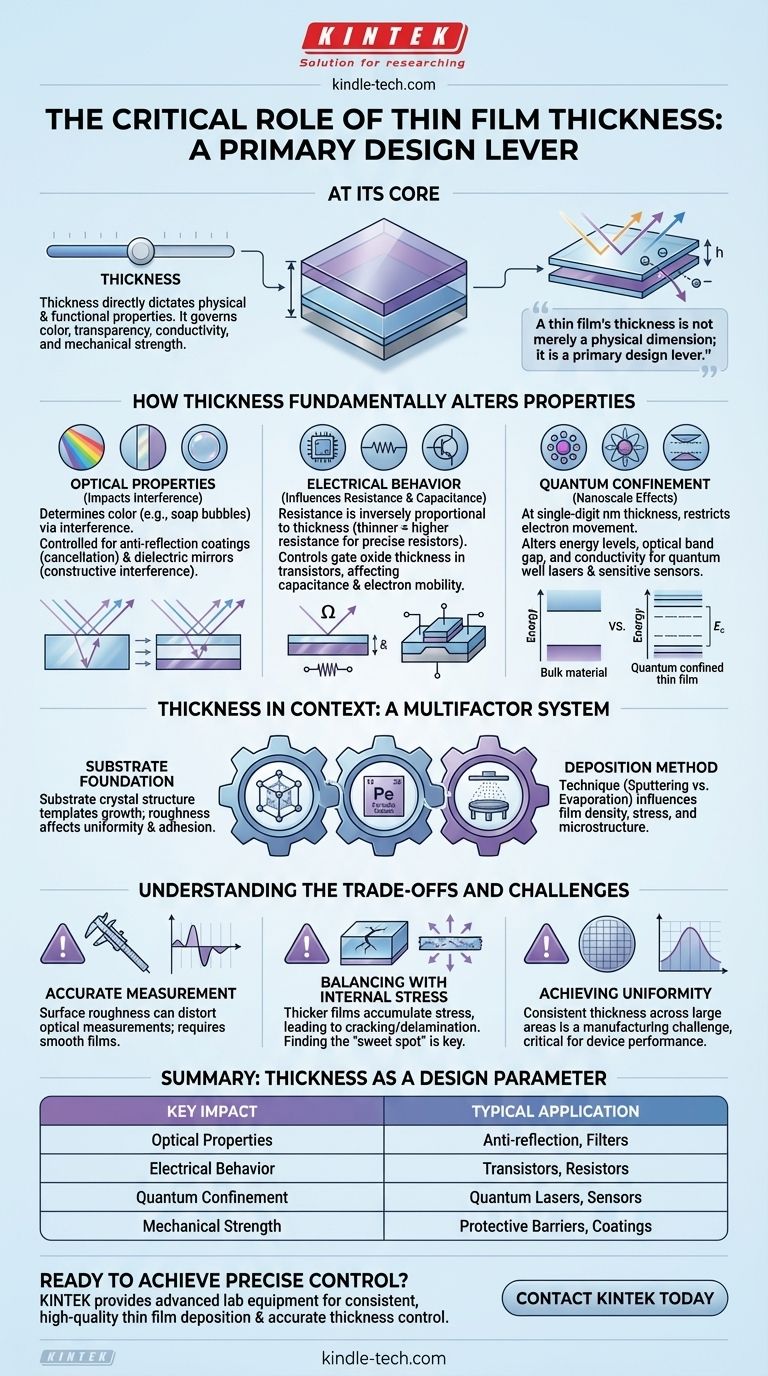

Wie die Dicke die Filmergeigenschaften grundlegend verändert

Die Dicke eines Films bestimmt, welche physikalischen Phänomene dominieren. Wenn Sie von Mikrometern auf Nanometer wechseln, machen Sie den Film nicht nur dünner; Sie ändern die Regeln, die sein Verhalten bestimmen.

Auswirkungen auf optische Eigenschaften

Dies ist der intuitivste Effekt der Dicke. Die Farbe einer Seifenblase oder eines Ölfilms auf Wasser ist eine direkte Folge der Dünnschichtinterferenz, die vollständig von der Dicke des Films abhängt.

Bei technischen Beschichtungen wird dieser Effekt präzise gesteuert. Durch die Abstimmung der Dicke können Sie Antireflexionsbeschichtungen erstellen, bei denen sich reflektierte Lichtwellen gegenseitig aufheben, oder dielektrische Spiegel, bei denen sie konstruktiv interferieren, um eine hohe Reflexion zu erzeugen.

Einfluss auf das elektrische Verhalten

In der Elektronik ist die Dicke von größter Bedeutung. Der Widerstand eines leitfähigen Films ist umgekehrt proportional zu seiner Dicke. Dünnere Filme haben einen höheren Widerstand, ein Prinzip, das zur Herstellung präziser Widerstände verwendet wird.

Darüber hinaus steuert bei Halbleiterbauelementen die Dicke von Gateoxiden, Kanalschichten und Isolierschichten direkt die Kapazität, die Elektronenmobilität und den Leckstrom und bestimmt so die Leistung eines Transistors.

Die Rolle der Quantenbeschränkung

Wenn ein Film außergewöhnlich dünn wird (typischerweise im Bereich weniger Nanometer), nähert sich seine Dicke der Wellenlänge von Elektronen an.

Diese Quantenbeschränkung schränkt die Elektronenbewegung in einer Dimension ein, was die Energieniveaus des Materials grundlegend verändert. Dies kann seine optische Bandlücke und elektrische Leitfähigkeit auf eine Weise verändern, die bei dem Massivmaterial nicht beobachtet wird, und ermöglicht Technologien wie Quantenbrunn-Laser und hochsensible Sensoren.

Dicke im Kontext: Ein multifaktorielles System

Obwohl die Dicke ein primärer Steuerknopf ist, kann ihre Wirkung nicht von anderen kritischen Faktoren isoliert werden. Die endgültigen Eigenschaften eines dünnen Films sind das Ergebnis eines interdependenten Systems.

Das Substrat als Grundlage

Die Eigenschaften des Films werden stark von dem Substrat beeinflusst, auf dem er gewachsen ist. Die Kristallstruktur eines Substrats kann das Wachstum des Films strukturieren, und seine Oberflächenrauheit kann die Gleichmäßigkeit und Haftung des Films beeinflussen.

Die Wahl des Materials

Die intrinsischen Eigenschaften des gewählten Materials – das Ziel beim Sputtern oder die Quelle bei der Verdampfung – legen die Basis fest. Die Dicke modifiziert dann diese Eigenschaften.

Die Abscheidung eines 50 nm dicken Goldfilms liefert völlig andere elektrische und optische Ergebnisse als ein 50 nm dicker Siliziumdioxidschicht. Das Material bestimmt das Potenzial und die Dicke verfeinert das Ergebnis.

Die Abscheidungsmethode

Die Art und Weise, wie Sie den Film aufbauen, ist wichtig. Eine Technik wie das Sputtern erzeugt einen dichten, haftenden Film, während die thermische Verdampfung zu einer poröseren Struktur führen kann.

Diese Mikrostrukturunterschiede, die durch den Abscheidungsprozess bestimmt werden, interagieren mit der Dicke des Films und beeinflussen seine endgültige Dichte, innere Spannung und Umweltstabilität.

Verständnis der Kompromisse und Herausforderungen

Die Kontrolle der Dicke ist nicht ohne Schwierigkeiten. Die gewünschte Dimension konsistent und zuverlässig zu erreichen, erfordert die Bewältigung mehrerer praktischer Herausforderungen.

Die Herausforderung der genauen Messung

Die Eigenschaften, die Sie zu kontrollieren versuchen, können die Messung erschweren. Wie in der Forschung erwähnt, kann die Oberflächenrauheit die für gängige Dickenmessverfahren verwendeten optischen Interferenzmuster verzerren, was zu ungenauen Messwerten führt.

Für präzise Ergebnisse erfordern Messungen oft glatte, gleichmäßige Filme, was je nach Material und Abscheidungsmethode nicht immer möglich ist.

Abwägung von Dicke und innerer Spannung

Je dicker ein Film wird, desto mehr innere Spannung neigt er an. Wenn diese Spannung zu hoch wird, kann dies dazu führen, dass der Film reißt, abblättert oder sich vom Substrat ablöst, was zum Ausfall des Bauelements führt.

Ingenieure müssen oft einen „Sweet Spot“ finden, der die gewünschte Leistung (z. B. Haltbarkeit durch eine dickere Beschichtung) bietet, ohne zerstörerische Spannungsniveaus einzuführen.

Erreichen der Gleichmäßigkeit

Die Abscheidung eines Films mit perfekt gleichmäßiger Dicke über einen ganzen Wafer oder ein Substrat ist eine erhebliche Fertigungsherausforderung.

Jede Variation der Dicke kann zu einer inkonsistenten Bauteilleistung führen, wodurch Prozesskontrolle und das Design der Abscheidungskammer für die Massenproduktion von entscheidender Bedeutung sind.

Die richtige Wahl für Ihr Ziel treffen

Die „ideale“ Dicke hängt vollständig von Ihrer Anwendung ab. Ihr Ziel bestimmt, wie Sie diesen kritischen Parameter angehen sollten.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Eine präzise Dickenkontrolle ist für die Steuerung der Interferenz von größter Bedeutung und somit die Schlüsselvariable für Antireflexionsbeschichtungen, Filter und Spiegel.

- Wenn Ihr Hauptaugenmerk auf dem elektronischen Verhalten liegt: Die Dicke steuert direkt den Widerstand, die Kapazität und Quanteneffekte, daher ist die Erzielung exakter, reproduzierbarer Abmessungen für eine vorhersehbare Bauteilleistung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer mechanischen oder Schutzbarriere liegt: Größere Dicke verbessert oft die Haltbarkeit, aber Sie müssen dies gegen das Risiko eines Filmversagens durch innere Spannung abwägen.

Letztendlich bedeutet die Beherrschung der Dünnschichttechnologie, die Dicke als grundlegenden Designparameter und nicht nur als endgültige Abmessung zu behandeln.

Zusammenfassungstabelle:

| Auswirkung der Dicke | Schlüsselwirkung | Typische Anwendung |

|---|---|---|

| Optische Eigenschaften | Steuert Interferenz, Farbe, Reflexionsvermögen | Antireflexionsbeschichtungen, Filter |

| Elektrisches Verhalten | Bestimmt Widerstand, Kapazität, Mobilität | Transistoren, präzise Widerstände |

| Quantenbeschränkung | Verändert Bandlücke und Leitfähigkeit auf nanoskaliger Ebene | Quantenbrunn-Laser, Sensoren |

| Mechanische Festigkeit | Beeinflusst Haltbarkeit gegenüber innerer Spannung | Schutzbarrieren, Verschleißschutzschichten |

Bereit, eine präzise Kontrolle über Ihre Dünnschichteigenschaften zu erreichen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für eine konsistente, qualitativ hochwertige Dünnschichtabscheidung erforderlich sind. Ob Sie optische Beschichtungen, elektronische Bauteile oder Schutzbarrieren entwickeln, unsere Lösungen gewährleisten eine genaue Dickenkontrolle für optimale Leistung. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist Sputtern von Metall? Ein Leitfaden zur Präzisions-Dünnschichtabscheidungstechnologie

- Was sind die Vorteile des Co-Sputterns? Entwickeln Sie kundenspezifische Materialien mit präziser Zusammensetzungskontrolle

- Was ist Dünnschicht in der Nanotechnologie? Der wesentliche Baustein für fortschrittliche Technologie

- Welche Arten von einwandigen Kohlenstoffnanoröhren gibt es? Erklärung von Armchair-, Zigzag- und Chiral-Strukturen

- Was ist Sputtern von Dünnschichten? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist die Bedeutung der Synthese von Graphen? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Methoden

- Wie wird Graphen hergestellt und welcher Prozess wird dabei angewendet? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Methoden

- Welche Rolle spielt Wasserstoff beim Graphenwachstum? Meistern Sie die Doppelrolle für hochwertige Filme