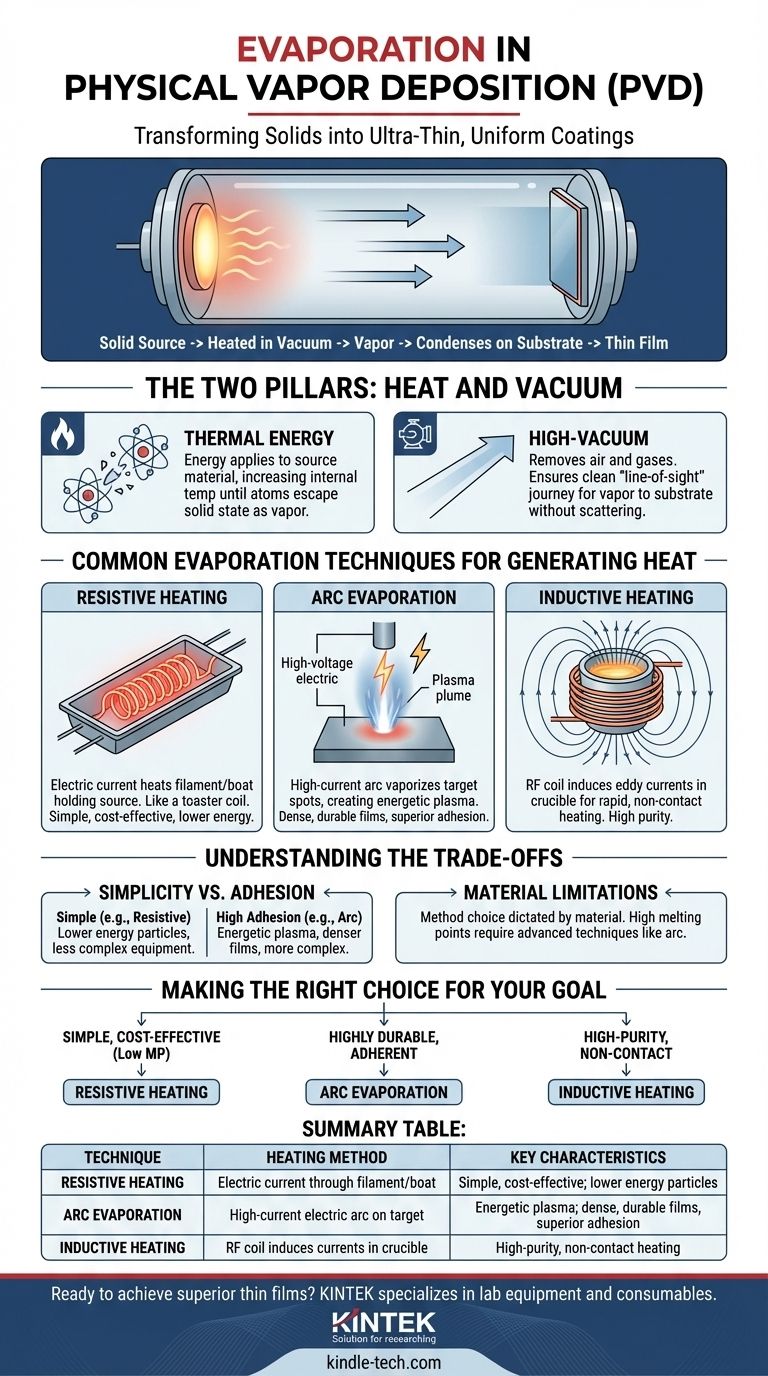

Bei der physikalischen Gasphasenabscheidung (PVD) ist die Verdampfungsmethode ein Prozess, bei dem ein festes Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es sich in einen Dampf umwandelt. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, einem sogenannten Substrat, und bildet eine ultradünne, gleichmäßige Beschichtung.

Das Kernprinzip der PVD durch Verdampfung ist einfach: Ein festes Material wird durch Wärme in ein Gas umgewandelt, und dieses Gas lässt man dann als dünne Schicht auf einer Oberfläche wieder verfestigen. Der Schlüssel liegt in der Kontrolle der Heizmethode und der Aufrechterhaltung eines Vakuums, um sicherzustellen, dass der Dampf ungehindert transportiert wird.

Die zwei Säulen der Verdampfung: Wärme und Vakuum

Um zu verstehen, wie dieser Prozess funktioniert, ist es wichtig, die beiden grundlegenden Komponenten zu erfassen, die ihn ermöglichen: die Anwendung thermischer Energie und die Umgebung, in der er stattfindet.

Die Rolle der thermischen Energie

Der gesamte Prozess beginnt mit der Zufuhr von Energie – typischerweise Wärme – zu einem Ausgangsmaterial. Diese Energie erhöht die Innentemperatur des Materials so weit, dass seine Atome genügend Impuls gewinnen, um ihre Bindungen zu brechen und den festen Zustand zu verlassen, indem sie direkt in ein Gas oder einen Dampf übergehen. Die spezifische Methode zur Erzeugung dieser Wärme definiert die verschiedenen Arten von Verdampfungstechniken.

Warum ein Vakuum unerlässlich ist

Der Prozess muss in einer Hochvakuumumgebung stattfinden. Dieses Vakuum entfernt Luft und andere Gasmoleküle aus der Kammer und erfüllt einen entscheidenden Zweck. Ohne Vakuum würden die verdampften Materialatome ständig mit Luftmolekülen kollidieren, sie zerstreuen und sie daran hindern, das Substrat auf einem geraden, ungehinderten Weg zu erreichen. Das Vakuum gewährleistet einen sauberen "Sichtlinien"-Weg von der Quelle zum Substrat, was für die Bildung eines hochwertigen, gleichmäßigen Films unerlässlich ist.

Gängige Techniken zur Wärmeerzeugung

Obwohl das Prinzip dasselbe ist, variiert die Methode zum Erhitzen und Verdampfen des Ausgangsmaterials. Diese Wahl beeinflusst die Energie des Dampfes und die Eigenschaften des Endfilms.

Widerstandsheizung (thermische Verdampfung)

Dies ist eine der direktesten Methoden. Eine resistive Wärmequelle, wie ein überhitzter Glühfaden oder ein Keramik-"Boot", hält das Ausgangsmaterial. Ein elektrischer Strom wird durch die Quelle geleitet, wodurch sie sich erhitzt und verdampft, ähnlich wie eine Toasterspule rot glüht.

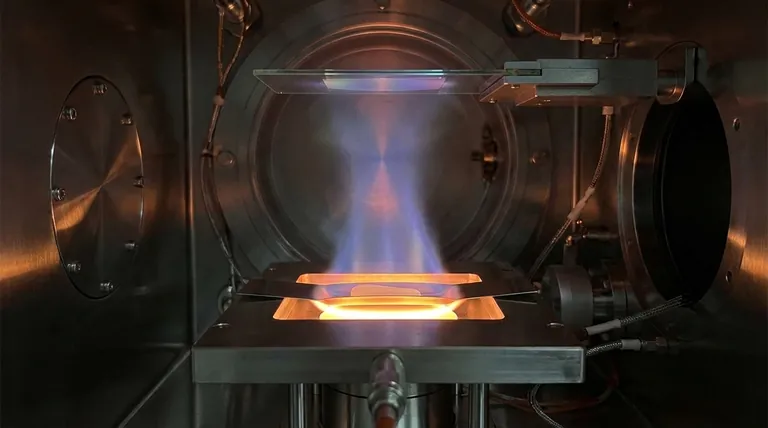

Lichtbogenverdampfung

Dies ist eine energischere Technik. Ein Hochstrom-Niederspannungs-Lichtbogen wird auf der Oberfläche des festen Ausgangsmaterials (des Targets) erzeugt. Die immense Energie des Lichtbogens verdampft winzige Stellen auf dem Target und erzeugt ein stark ionisiertes Plasma des Materials. Dieses Plasma wird dann zum Substrat geleitet, um die Beschichtung zu bilden.

Induktionsheizung

Diese Methode nutzt elektromagnetische Induktion. Ein Tiegel mit dem Ausgangsmaterial wird in eine Spule gelegt. Ein hochfrequenter Wechselstrom (HF-Leistung) wird durch die Spule geleitet, wodurch ein sich änderndes Magnetfeld entsteht. Dieses Feld induziert starke elektrische Ströme (Wirbelströme) im Tiegel, wodurch dieser sich schnell erwärmt und das Material im Inneren ohne direkten Kontakt verdampft.

Die Kompromisse verstehen

Jede Verdampfungstechnik hat ihre eigenen Vor- und Nachteile. Der primäre Kompromiss liegt oft zwischen der Einfachheit des Prozesses und der Qualität oder Energie des resultierenden Films.

Einfachheit vs. Haftung

Methoden wie die resistive thermische Verdampfung sind relativ einfach und kostengünstig. Die verdampften Partikel haben jedoch eine geringere kinetische Energie. Energetischere Prozesse wie die Lichtbogenverdampfung erzeugen ein ionisiertes Plasma, was zu einem dichteren und haltbareren Film mit überlegener Haftung am Substrat führt, aber die Ausrüstung ist komplexer.

Materialbeschränkungen

Die Wahl der Methode kann auch durch das Material selbst bestimmt werden. Einige Materialien haben extrem hohe Schmelzpunkte, die mit einfacher Widerstandsheizung schwer zu erreichen sind, wodurch Techniken wie die Lichtbogen- oder Elektronenstrahlverdampfung besser geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Verdampfungsmethode hängt vollständig von den gewünschten Eigenschaften des endgültigen Dünnfilms und dem abzuscheidenden Material ab.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Beschichtung für Materialien mit niedrigeren Schmelzpunkten liegt: Die Standard-Vakuum-Thermoverdampfung mittels Widerstandsheizung ist oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf einem hochbeständigen, dichten und stark haftenden Film liegt: Die Lichtbogenverdampfung liefert das hochenergetische Plasma, das für überlegene Beschichtungseigenschaften erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen Films ohne direkten Kontakt mit einem Heizelement liegt: Die Induktionsheizung bietet eine saubere, geschlossene Methode für Materialien, die in einem Tiegel erhitzt werden können.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Techniken, den Prozess auszuwählen, der am besten zu Ihren Material- und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Technik | Heizmethode | Hauptmerkmale |

|---|---|---|

| Widerstandsheizung | Elektrischer Strom durch einen Glühfaden/ein Boot | Einfach, kostengünstig; Partikel mit geringerer Energie |

| Lichtbogenverdampfung | Hochstrom-Lichtbogen auf dem Target | Energetisches Plasma; dichte, haltbare Filme mit überlegener Haftung |

| Induktionsheizung | HF-Spule induziert Ströme in einem Tiegel | Hochreine, kontaktlose Heizung; geeignet für Materialien in Tiegeln |

Bereit, überlegene Dünnschichten für Ihr Labor zu erzielen?

Die richtige PVD-Verdampfungstechnik ist entscheidend für die Beschichtungsleistung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laborbedürfnisse. Unsere Experten können Ihnen helfen, die ideale Verdampfungsmethode auszuwählen – sei es für kostengünstige Widerstandsheizung oder hochhaftende Lichtbogenverdampfung –, um sicherzustellen, dass Ihre Materialien ihre Leistungsanforderungen erfüllen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie verarbeitet ein Labor-Umlufttrockenschrank ternäre Nanokompositprodukte? Sicherstellung der nanostrukturellen Integrität

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Was ist der Nachteil der Wärmebehandlung? Hohe Kosten, Materialrisiken und betriebliche Komplexität

- Wozu dient ein Verdampfer im Labor? Schonende Lösungsmittelentfernung für empfindliche Proben

- Welche Art von Gas wird beim Sputtern verwendet? Optimieren Sie Ihre Dünnschichtabscheidung

- Was ist der Unterschied zwischen einem Trockenschrank und einem Inkubator? Die Wahl der richtigen Ausrüstung für Ihr Labor

- Wofür wird Sinterstahl verwendet? Herstellung hochleistungsfähiger, komplexer Metallkomponenten

- Was sind die Merkmale des Sinterns? Kontrollierte Porosität und Hochleistungswerkstoffe