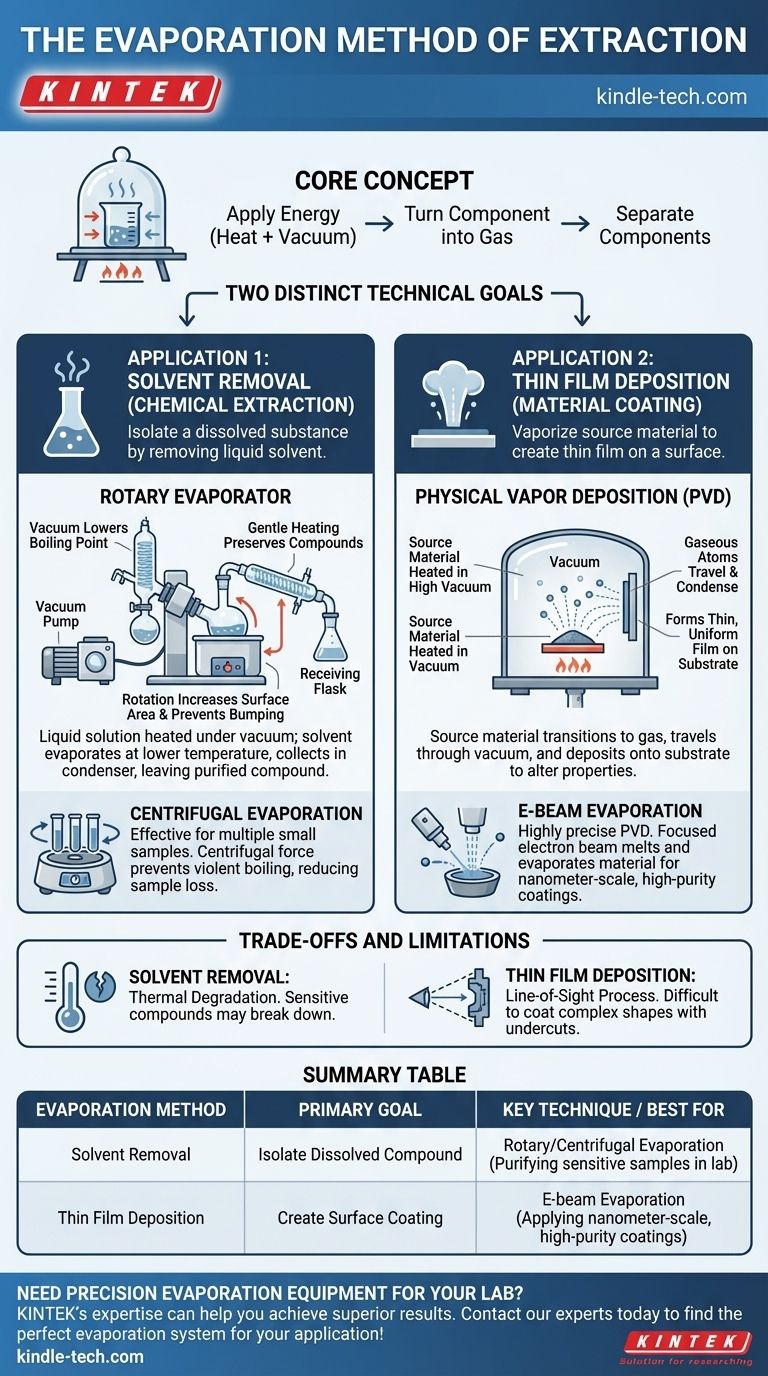

Im Kern ist die Verdampfungsmethode der Extraktion ein Prozess, der Komponenten trennt, indem eine von ihnen in ein Gas umgewandelt wird. Dies wird durch Energiezufuhr, typischerweise Wärme, oft in einem Vakuum erreicht, um den Siedepunkt des Materials zu senken. Der Begriff bezieht sich jedoch auf zwei grundlegend unterschiedliche technische Ziele: das Entfernen eines flüssigen Lösungsmittels, um eine gelöste Substanz zu isolieren, und das Verdampfen eines Ausgangsmaterials, um einen dünnen Film auf einer Oberfläche zu erzeugen.

Der Begriff „Verdampfungsextraktion“ ist kontextabhängig und bezieht sich auf zwei unterschiedliche Prozesse. Der erste ist eine chemische Labortechnik zur schonenden Entfernung eines flüssigen Lösungsmittels, um eine gereinigte Substanz zurückzulassen. Der zweite ist eine materialwissenschaftliche Technik zur Erzeugung ultradünner, hochreiner Beschichtungen durch Verdampfen eines festen Ausgangsmaterials auf einem Substrat.

Die zwei primären Anwendungen der Verdampfung

Der Schlüssel zum Verständnis dieser Methode liegt darin, zunächst das Ziel zu identifizieren. Versuchen Sie, eine Flüssigkeit zu entfernen, um das darin gelöste zu behalten, oder versuchen Sie, ein Material von einem Ort zum anderen zu bewegen, indem Sie es in ein Gas umwandeln?

Anwendung 1: Lösungsmittelentfernung (Chemische Extraktion)

Dies ist die klassische Labormethode zur Isolierung einer Verbindung. Ziel ist es, ein flüssiges Lösungsmittel schonend zu entfernen und die gewünschte nichtflüchtige Substanz (den gelösten Stoff) zurückzulassen.

So funktioniert es: Rotationsverdampfung

Eine Lösung wird in einen rotierenden Kolben gegeben, der sanft in einem Wasserbad erhitzt wird. Es wird ein Vakuum angelegt, das den Siedepunkt des Lösungsmittels senkt, wodurch es bei einer viel niedrigeren Temperatur als normal verdampfen kann.

Diese sanfte Erwärmung hilft, temperaturempfindliche Verbindungen zu erhalten. Die Rotation erhöht die Oberfläche der Flüssigkeit und verhindert heftiges Sieden oder "Sieden mit Stoßen". Der entstehende Lösungsmitteldampf gelangt in einen Kondensator, wo er wieder zu einer Flüssigkeit abkühlt und in einem separaten Kolben gesammelt wird, wobei die gereinigte Verbindung zurückbleibt.

Eine Variante: Zentrifugalverdampfung

Diese Methode verwendet ebenfalls ein Vakuum, um den Siedepunkt des Lösungsmittels zu senken, nutzt aber die Zentrifugalkraft anstelle der Rotation in einem Kolben. Dies ist äußerst effektiv für die Verarbeitung vieler kleiner Proben gleichzeitig.

Der Prozess zwingt das Lösungsmittel, von der Oberfläche nach unten zu sieden, was das Risiko von Probenverlust oder Kreuzkontamination zwischen Proben drastisch reduziert.

Anwendung 2: Dünnschichtabscheidung (Materialbeschichtung)

In der Materialwissenschaft und Fertigung wird die Verdampfung verwendet, um unglaublich dünne, hochreine Beschichtungen zu erzeugen. Das Ziel hier ist nicht, den Dampf zu verwerfen, sondern ihn als Endprodukt zu verwenden.

Das Prinzip ist einfach und kann mit dem Dampf aus einem heißen Bad verglichen werden, der an einer kalten Decke kondensiert. Ein Ausgangsmaterial wird in einer Vakuumkammer erhitzt, bis es verdampft, und das resultierende Gas wandert und lagert sich auf einem Zielobjekt, einem sogenannten Substrat, ab.

So funktioniert es: Physikalische Gasphasenabscheidung (PVD)

Dies ist die allgemeine Kategorie für die Dünnschichtbeschichtung mittels Verdampfung. Ein Ausgangsmaterial wird in einem Hochvakuum erhitzt, wodurch es in eine gasförmige Phase übergeht.

Diese gasförmigen Atome oder Moleküle bewegen sich durch die Vakuumkammer und kondensieren auf dem kühleren Substrat, wodurch ein dünner, gleichmäßiger Film entsteht, der die physikalischen Eigenschaften des Substrats verändert.

Ein Schlüsselbeispiel: E-Beam-Verdampfung

Dies ist eine hochpräzise Form der PVD. Anstelle einer einfachen Heizung bombardiert ein fokussierter Elektronenstrahl das Ausgangsmaterial in einem wassergekühlten Tiegel.

Die intensive Energie des Elektronenstrahls lässt das Material schmelzen und verdampfen. Dies erzeugt einen sehr reinen Dampf, der hochreine Beschichtungen mit einer im Nanometerbereich kontrollierten Dicke (typischerweise 5 bis 250 nm) erzeugt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, haben beide Anwendungen der Verdampfung spezifische Einschränkungen, die ihren Einsatz bestimmen.

Für die Lösungsmittelentfernung

Die größte Herausforderung ist die thermische Zersetzung. Selbst mit einem Vakuum sind einige Verbindungen zu empfindlich für jegliche Wärmemenge und können zerfallen. Die Effizienz hängt auch stark vom Siedepunkt des Lösungsmittels und der Stabilität des Vakuums ab.

Für die Dünnschichtabscheidung

Dies ist ein "Sichtlinienprozess". Das verdampfte Material bewegt sich geradlinig, was es schwierig macht, komplexe, dreidimensionale Formen mit Hinterschneidungen zu beschichten. Darüber hinaus sind die Eigenschaften des endgültigen Films sehr empfindlich gegenüber der Reinheit des Vakuums und des Ausgangsmaterials.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen effektiv anzuwenden, müssen Sie die Technik an Ihr spezifisches Ziel anpassen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine temperaturempfindliche Verbindung aus einer flüssigen Lösung zu isolieren: Sie benötigen eine Technik zur Lösungsmittelentfernung wie die Rotations- oder Zentrifugalverdampfung, um die Flüssigkeit schonend abzusieden, ohne Ihr Produkt zu beschädigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine ultradünne, hochreine Beschichtung auf einer Oberfläche zu erzeugen: Sie benötigen eine Dünnschichtabscheidungstechnik wie PVD, und genauer gesagt die E-Beam-Verdampfung für höchste Präzision und Reinheit.

Das Verständnis des Unterschieds zwischen dem Entfernen eines Lösungsmittels und dem Abscheiden eines Materials ist der Schlüssel zur Beherrschung der Verdampfung als technisches Werkzeug.

Zusammenfassungstabelle:

| Verdampfungsmethode | Primäres Ziel | Schlüsseltechnik | Am besten geeignet für |

|---|---|---|---|

| Lösungsmittelentfernung | Isolierung einer gelösten Verbindung | Rotations-/Zentrifugalverdampfung | Reinigung temperaturempfindlicher Proben im Labor |

| Dünnschichtabscheidung | Erzeugung einer Beschichtung auf einer Oberfläche | E-Beam-Verdampfung (PVD) | Anwendung von hochreinen Beschichtungen im Nanometerbereich |

Benötigen Sie Präzisionsverdampfungsgeräte für Ihr Labor? Ob Sie Verbindungen reinigen oder dünne Filme abscheiden, die Expertise von KINTEK im Bereich Laborgeräte kann Ihnen helfen, überragende Ergebnisse zu erzielen. Unsere Lösungen sind auf Zuverlässigkeit und Präzision ausgelegt. Kontaktieren Sie noch heute unsere Experten, um das perfekte Verdampfungssystem für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen