Die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) für die Produktion von Kohlenstoffnanoröhren (CNTs) sind ihre überragende Skalierbarkeit, Kosteneffizienz und präzise Kontrolle über die Struktur des Endprodukts. Diese Faktoren haben sie zum dominierenden kommerziellen Verfahren gemacht und ältere Methoden wie die Lichtbogenentladung und Laserablation, die weitgehend auf die Forschung im Labormaßstab beschränkt sind, in den Schatten gestellt.

Während andere Methoden hochwertige CNTs produzieren können, ist CVD die einzige Technik, die die Lücke zwischen Laborforschung und industrieller Fertigung schließt und reale Anwendungen wirtschaftlich machbar macht.

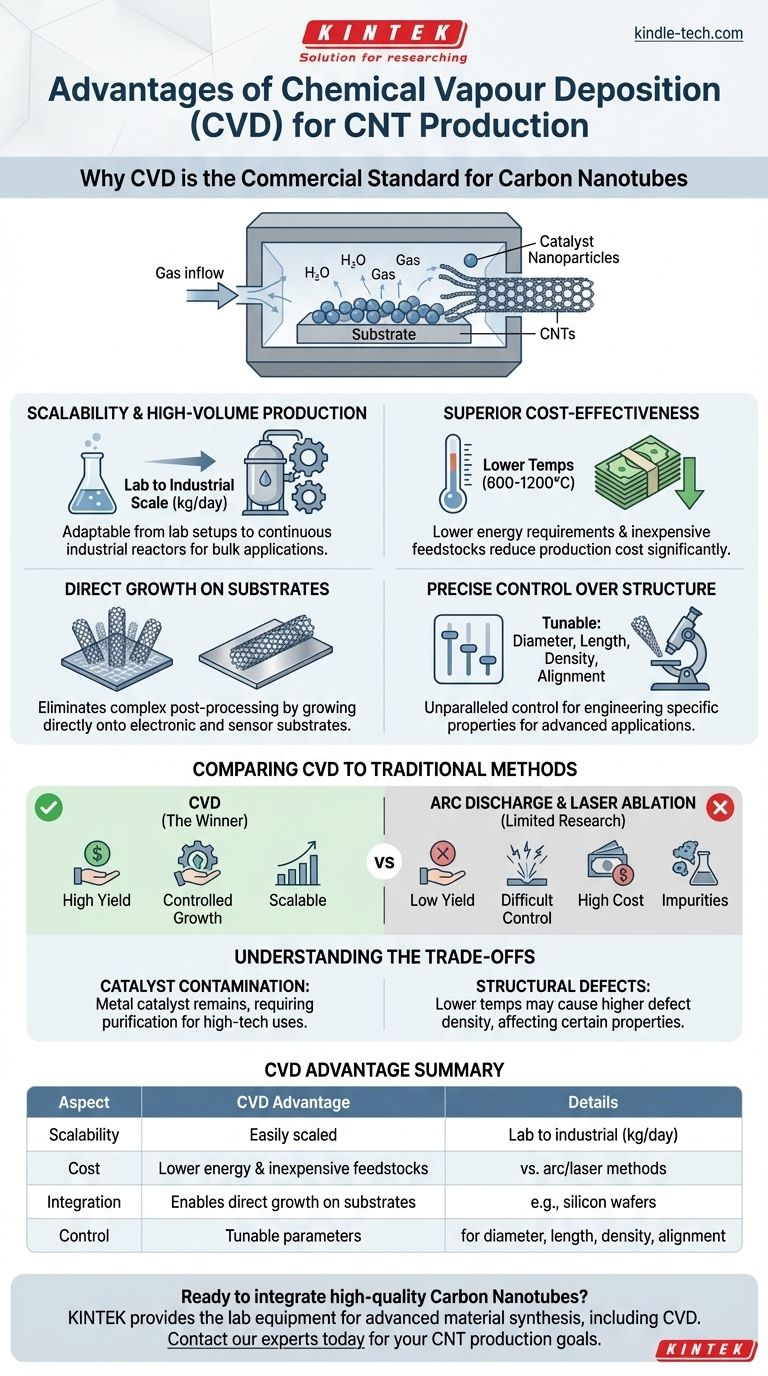

Warum CVD zum kommerziellen Standard wurde

Der Übergang zu CVD wurde durch die praktischen Anforderungen der Fertigung vorangetrieben. Damit CNTs von einer wissenschaftlichen Kuriosität zu einem funktionalen Material werden konnten, mussten sie zuverlässig, in großen Mengen und zu angemessenen Kosten hergestellt werden.

Skalierbarkeit und Hochvolumenproduktion

CVD ist ein hochskalierbares Verfahren. Es kann von kleinen Laboraufbauten auf große, kontinuierliche oder halbkontinuierliche Industriereaktoren angepasst werden, die in der Lage sind, Kilogramm CNTs pro Tag zu produzieren.

Diese Fähigkeit zur Skalierung ist eine grundlegende Voraussetzung für die kommerzielle Rentabilität und ermöglicht den Einsatz von CNTs in Massenanwendungen wie Polymerverbundwerkstoffen, Beschichtungen und Energiespeichergeräten.

Überragende Kosteneffizienz

Im Vergleich zu ihren Vorgängern ist CVD deutlich wirtschaftlicher. Sie arbeitet typischerweise bei niedrigeren Temperaturen (600-1200°C) als die Lichtbogenentladung oder Laserablation, die Temperaturen über 3000°C erfordern.

Dieser geringere Energiebedarf, kombiniert mit der Verwendung relativ kostengünstiger Kohlenwasserstoff-Ausgangsstoffe wie Methan oder Ethylen, reduziert die gesamten Produktionskosten pro Gramm CNTs drastisch.

Direktes Wachstum auf Substraten

Ein entscheidender strategischer Vorteil von CVD ist ihre Fähigkeit, CNTs direkt auf einem gewünschten Substrat, wie einer Siliziumwafer, Metallfolie oder Keramikplatte, zu züchten.

Diese Fähigkeit ist entscheidend für Anwendungen in der Elektronik, Sensorik und Katalyse, da sie die schwierigen und oft schädigenden Nachbearbeitungsschritte der Reinigung, Sortierung und Abscheidung der Nanoröhren eliminiert.

Präzise Kontrolle über die Struktur

CVD bietet eine unübertroffene Kontrolle über die endgültige CNT-Struktur. Durch sorgfältiges Abstimmen der Prozessparameter – wie Temperatur, Druck, Gaszusammensetzung und Katalysatortyp – ist es möglich, den Durchmesser, die Länge, die Dichte und die Ausrichtung der Nanoröhren zu beeinflussen.

Dieses Maß an Kontrolle ist unerlässlich, um CNTs mit spezifischen Eigenschaften für fortschrittliche Anwendungen zu entwickeln, eine Leistung, die in den chaotischen Umgebungen der Lichtbogenentladung oder Laserablation nahezu unmöglich ist.

Vergleich von CVD mit traditionellen Methoden

Das Verständnis der Einschränkungen älterer Methoden verdeutlicht, warum die Industrie so entschieden auf CVD umgestiegen ist.

Die Einschränkungen der Lichtbogenentladung

Diese Methode beinhaltet das Schlagen eines elektrischen Lichtbogens zwischen zwei Graphitelektroden. Obwohl sie hochwertige CNTs produzieren kann, ist das Ergebnis ein geringer Ausstoß, verwickelter Ruß, der erhebliche Verunreinigungen enthält. Der Prozess ist schwer zu kontrollieren und praktisch unmöglich für die Massenproduktion zu skalieren.

Die Herausforderung der Laserablation

Bei diesem Verfahren verdampft ein Hochleistungslaser ein Graphitziel. Es liefert sehr reine CNTs, ist aber extrem langsam, energieintensiv und unerschwinglich teuer. Die Produktionsrate ist viel zu niedrig für alles außer spezialisierten Forschungsbeispielen.

Die Kompromisse von CVD verstehen

Trotz ihrer Vorteile ist CVD nicht ohne Herausforderungen. Eine objektive Bewertung dieser Kompromisse ist für jede Anwendung entscheidend.

Katalysatorkontamination

CVD basiert auf Metallkatalysator-Nanopartikeln (z.B. Eisen, Nickel, Kobalt), um das CNT-Wachstum einzuleiten. Diese Metallpartikel können als Verunreinigungen im Endprodukt verbleiben.

Für viele Massenanwendungen ist dies akzeptabel. Für Hochleistungselektronik oder biomedizinische Anwendungen können diese Verunreinigungen jedoch schädlich sein und erfordern umfangreiche, kostspielige Reinigungsschritte.

Potenzial für Strukturfehler

Die niedrigeren Synthesetemperaturen von CVD können manchmal zu CNTs mit einer höheren Dichte an Strukturfehlern führen, verglichen mit denen, die durch Hochtemperaturmethoden hergestellt werden.

Obwohl dies für die meisten Anwendungen oft ausreicht, kann dies Eigenschaften wie die elektrische Leitfähigkeit und mechanische Festigkeit beeinträchtigen und einen Kompromiss zwischen Produktionskosten und ultimativer Materialperfektion schaffen.

Die richtige Wahl für Ihr Ziel treffen

Die beste Produktionsmethode hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion für Verbundwerkstoffe oder Beschichtungen liegt: CVD ist aufgrund ihrer Skalierbarkeit und Kosteneffizienz die einzig kommerziell praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialreinheit für die Grundlagenforschung liegt: Laserablation oder spezialisierte Lichtbogenentladungsverfahren können überlegen sein, trotz ihres geringen Ertrags und hoher Kosten.

- Wenn Ihr Hauptaugenmerk auf der direkten Integration von CNTs in elektronische Geräte liegt: Die Fähigkeit von CVD, Nanoröhren direkt auf Substraten zu züchten, macht sie zum praktischsten und effizientesten Ansatz.

Letztendlich ist die chemische Gasphasenabscheidung die grundlegende Technologie, die es Kohlenstoffnanoröhren ermöglichte, ein echtes Industriematerial zu werden.

Zusammenfassungstabelle:

| Aspekt | CVD-Vorteil |

|---|---|

| Skalierbarkeit | Leicht vom Labor zur Industrieproduktion (kg/Tag) skalierbar |

| Kosten | Geringerer Energieverbrauch und kostengünstige Ausgangsstoffe im Vergleich zu Lichtbogen-/Laserverfahren |

| Integration | Ermöglicht direktes Wachstum auf Substraten (z.B. Siliziumwafer) |

| Kontrolle | Abstimmbare Parameter für Durchmesser, Länge, Dichte und Ausrichtung |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die fortschrittliche Materialsynthese, einschließlich CVD-Prozesse, benötigt werden. Unsere Expertise kann Ihnen helfen, präzise Kontrolle und Skalierbarkeit für Ihre spezifische Anwendung, von Verbundwerkstoffen bis zur Elektronik, zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die CNT-Produktionsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken