In der Praxis ist die schnellste Abschreckmethode typischerweise gerührte Sole (Salzwasser), dicht gefolgt von gerührtem Wasser. Diese Methoden sind darauf ausgelegt, die Wärme mit der schnellstmöglichen Rate abzuführen, indem sie die anfängliche, langsam abkühlende Dampfphase, die das heiße Bauteil isoliert, aggressiv unterbrechen.

Das wahre Maß für die Abschreckgeschwindigkeit ist nicht das Abschreckmittel selbst, sondern seine Fähigkeit, ein Bauteil so schnell wie möglich durch die langsame, isolierende Dampfphase in die extrem schnelle Siedeperiode zu bringen. Die schnellsten Methoden sind einfach am effektivsten, um diesen Übergang zu erreichen.

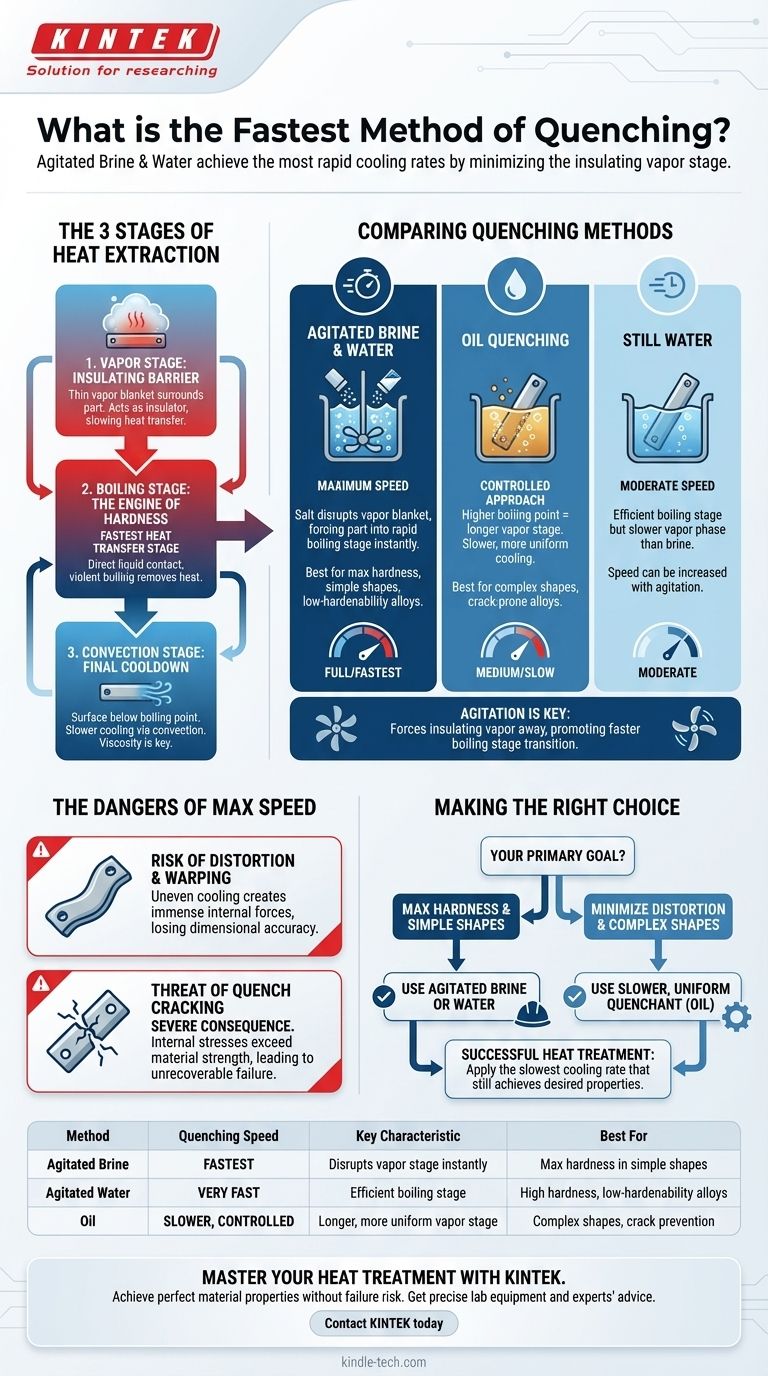

Die drei Phasen der Wärmeabfuhr

Um die Abschreckgeschwindigkeit zu verstehen, müssen Sie zunächst die drei unterschiedlichen Phasen der Wärmeübertragung verstehen, die auftreten, wenn ein heißes Teil auf eine kühle Flüssigkeit trifft. Die Dauer und Intensität jeder Phase bestimmen das Endergebnis.

Die Dampfphase: Eine isolierende Barriere

Wenn das heiße Bauteil zuerst eingetaucht wird, verdampft die Flüssigkeit, die die Oberfläche berührt, augenblicklich.

Dies erzeugt eine dünne, stabile Dampfschicht, die das Teil vollständig umgibt. Diese Dampfschicht wirkt als Isolator und verlangsamt die Wärmeübertragung und Abkühlung drastisch.

Die Siedeperiode: Der Motor der Härte

Wenn die Oberflächentemperatur leicht absinkt, wird die Dampfschicht instabil und bricht zusammen.

Dies leitet die Keimbildungssiedeperiode ein, in der die Flüssigkeit direkten Kontakt mit dem Bauteil aufnimmt, heftig siedet und weggeschleudert wird, wodurch kühlere Flüssigkeit nachströmen kann. Dies ist bei weitem die schnellste Phase der Wärmeübertragung.

Die Konvektionsphase: Das endgültige Abkühlen

Sobald die Oberflächentemperatur des Bauteils unter den Siedepunkt des Abschreckmittels fällt, stoppt das Sieden.

Die Abkühlung setzt sich in einem viel langsameren Tempo durch Konvektion fort, bei der die Wärme einfach vom wärmeren Teil auf die kühlere Flüssigkeit übergeht. Die Viskosität des Abschreckmittels ist der Hauptfaktor, der die Geschwindigkeit in dieser letzten Phase bestimmt.

Vergleich gängiger Abschreckmethoden

Verschiedene Abschreckmedien und -techniken wurden entwickelt, um diese drei Phasen zu manipulieren, um eine gewünschte Abkühlrate zu erzielen. Die „schnellsten“ Methoden sind diejenigen, die die isolierende Dampfphase verkürzen oder eliminieren.

Wasser und Sole: Maximale Geschwindigkeit

Wasser sorgt für ein sehr schnelles Abschrecken, da seine Siedeperiode extrem effizient bei der Wärmeabfuhr ist.

Das Hinzufügen von Salz zur Herstellung von Sole macht das Abschrecken noch schneller. Die Salzkristalle bilden Keime auf der heißen Oberfläche, stören die Bildung der Dampfschicht und zwingen das Teil fast augenblicklich in die schnelle Siedeperiode.

Öl: Ein kontrollierterer Ansatz

Öle haben einen viel höheren Siedepunkt als Wasser. Dies führt zu einer längeren, stabileren anfänglichen Dampfphase.

Obwohl die gesamte Abkühlrate langsamer und weniger intensiv ist als bei Wasser, ist sie auch gleichmäßiger. Dies macht Öl zu einer besseren Wahl für komplexe Formen oder Legierungen, die anfällig für Rissbildung sind.

Die Rolle der Bewegung: Die Barriere durchbrechen

Das Bewegen (Agitieren) des Abschreckmittels – sei es durch Rühren, Pumpen oder Bewegen des Teils – ist eine entscheidende Technik zur Erhöhung der Abkühlgeschwindigkeit.

Bewegung drängt die isolierende Dampfschicht physisch von der Oberfläche des Bauteils weg und fördert einen schnelleren Übergang in die hochwirksame Siedeperiode. Ein bewegtes Öl kann unter bestimmten Umständen schneller sein als stilles Wasser.

Die Gefahren maximaler Geschwindigkeit

Das Anstreben der schnellstmöglichen Abschreckung ohne Verständnis der Konsequenzen ist ein häufiger und kostspieliger Fehler. Die schnellste Abkühlung ist auch die intensivste und birgt erhebliche Risiken.

Das Risiko von Verzug und Verbiegung

Wenn ein Bauteil extrem schnell abkühlt, kühlen verschiedene Bereiche ungleichmäßig ab. Die Oberfläche kühlt viel schneller ab als der Kern.

Dieses Temperaturgefälle erzeugt immense innere Kräfte, die dazu führen können, dass sich das Teil verzieht, verbiegt oder seine erforderliche Maßhaltigkeit verliert.

Die Gefahr der Abschreckrisse

Abschreckrisse sind die schwerwiegendste Folge einer übermäßigen Abkühlgeschwindigkeit.

Wenn die durch ungleichmäßige Abkühlung verursachten inneren Spannungen die Bruchfestigkeit des Materials (insbesondere in seinem neu gehärteten, spröden Zustand) überschreiten, reißt das Bauteil. Dies ist ein irreparabler Fehler.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Abschreckmethode ist nicht die schnellste, sondern diejenige, die die gewünschten metallurgischen Eigenschaften erzielt, ohne einen Fehler zu verursachen. Sie muss auf die Härtbarkeit des Materials und die Geometrie des Teils abgestimmt sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte bei einer einfachen Form oder einer Legierung mit geringer Härtbarkeit zu erreichen: Gerührte Sole oder Wasser ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verzug zu minimieren und Risse bei einer komplexen Form oder einer Legierung mit hoher Härtbarkeit zu vermeiden: Ein langsamerer, weniger intensiver Abschreckmittel wie Öl ist der sicherere und angemessenere Weg.

Letztendlich hängt eine erfolgreiche Wärmebehandlung davon ab, die langsamste Abkühlrate anzuwenden, die dennoch die notwendigen Materialeigenschaften für Ihre spezifische Anwendung erreicht.

Zusammenfassungstabelle:

| Methode | Abschreckgeschwindigkeit | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Gerührte Sole | Am schnellsten | Unterbricht die Dampfphase sofort | Maximale Härte bei einfachen Formen |

| Gerührtes Wasser | Sehr schnell | Effiziente Siedeperiode | Hohe Härte, Legierungen mit geringer Härtbarkeit |

| Öl | Langsamer, kontrolliert | Längere, gleichmäßigere Dampfphase | Komplexe Formen, Rissvermeidung |

Erreichen Sie perfekte Materialeigenschaften ohne das Risiko eines Fehlschlags.

Die Wahl der richtigen Abschreckmethode ist entscheidend für den Erfolg Ihres Wärmebehandlungsprozesses. Die falsche Wahl kann zu gerissenen, verzogenen Bauteilen und kostspieligen Produktionsverzögerungen führen.

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihre Wärmebehandlungsprozesse zu meistern. Unsere Expertise stellt sicher, dass Sie die gewünschte Härte und Materialintegrität für Ihre spezifische Anwendung erreichen, unabhängig davon, ob Sie mit einfachen oder komplexen Geometrien arbeiten.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Abschreckprozesses helfen. Kontaktieren Sie KINTEK noch heute für eine Beratung, die auf die Bedürfnisse Ihres Labors zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung