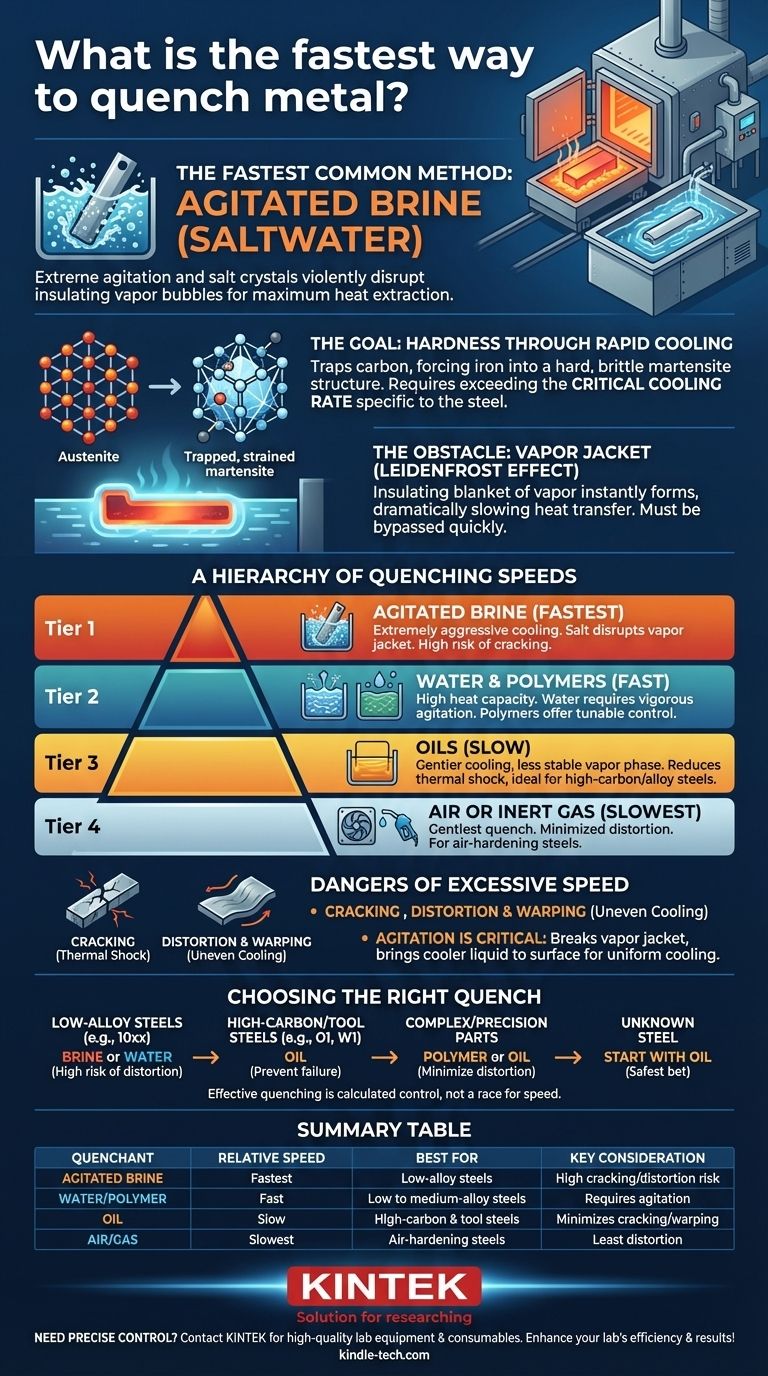

Die schnellste gängige Methode zum Abschrecken von Metall ist das Eintauchen in bewegte Salzlösung (Salzwasser). Die extreme Bewegung und die Art und Weise, wie Salzkristalle die Bildung isolierender Dampfblasen auf der Metalloberfläche stören, ermöglichen die schnellstmögliche Wärmeabfuhr in einer typischen Werkstatt- oder Industrieumgebung.

Obwohl bewegte Salzlösung die höchste Abkühlrate bietet, ist das Streben nach Geschwindigkeit oft fehlgeleitet. Das eigentliche Ziel des Abschreckens ist es, ein bestimmtes Metall gerade schnell genug abzukühlen, um die gewünschte Härte zu erreichen – und nicht schneller –, da übermäßige Geschwindigkeit die Hauptursache für Rissbildung und Verzug ist.

Wie das Abschrecken Härte erzeugt

Um die Abschreckgeschwindigkeit zu verstehen, müssen Sie zunächst verstehen, warum wir überhaupt abschrecken. Bei diesem Prozess geht es darum, eine bestimmte Kristallstruktur im Stahl einzuschließen.

Das Ziel: Die Martensitstruktur einschließen

Wenn Sie Stahl über seine kritische Temperatur erhitzen (ein Zustand, der Austenitisierung genannt wird), ändert sich seine innere Kristallstruktur zu Austenit, der eine große Menge Kohlenstoff lösen kann.

Wenn Sie ihn langsam abkühlen, tritt der Kohlenstoff aus der Lösung aus und bildet weiche Strukturen wie Perlit. Um Stahl hart zu machen, müssen Sie ihn so schnell abkühlen, dass die Kohlenstoffatome eingeschlossen werden, wodurch die Eisenkristalle in eine harte, spröde und stark beanspruchte Struktur gezwungen werden, die als Martensit bezeichnet wird.

Der Feind: Der Dampfmantel

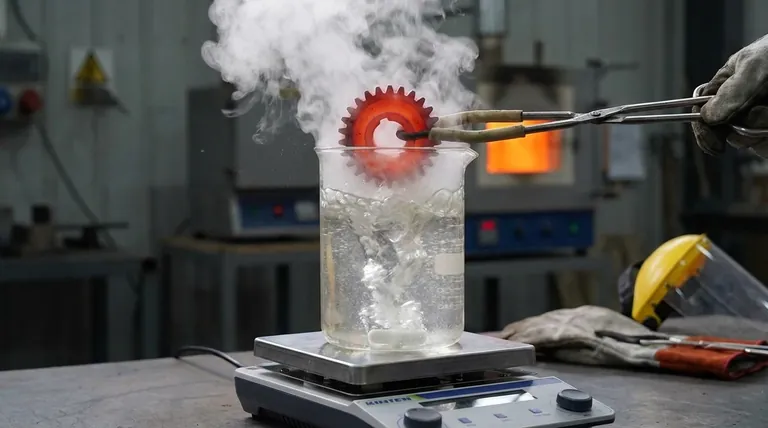

Das größte Hindernis für eine schnelle Abkühlung ist der Leidenfrost-Effekt. Wenn heißes Metall in ein flüssiges Abschreckmittel eintaucht, verdampft es die Flüssigkeit um sich herum sofort und erzeugt eine isolierende Dampfschicht.

Dieser „Dampfmantel“ verlangsamt die Wärmeübertragung drastisch. Ein erfolgreiches Abschrecken hängt davon ab, diese Phase so schnell wie möglich zu überwinden.

Der Schlüssel: Die kritische Abkühlrate

Jede Stahlsorte hat eine kritische Abkühlrate – die Mindestgeschwindigkeit, die erforderlich ist, um die Bildung weicher Strukturen zu umgehen und harten Martensit zu bilden. Das Ziel ist es, ein Abschreckmittel auszuwählen, das diese Rate für Ihre spezifische Legierung erreicht oder leicht überschreitet, aber nicht so stark übertrifft, dass es zerstörerische Spannungen verursacht.

Eine Hierarchie der Abschreckgeschwindigkeiten

Abschreckmittel sind nicht gleich geschaffen. Ihre Fähigkeit, Wärme abzuführen, variiert dramatisch je nach ihren physikalischen Eigenschaften.

Stufe 1: Bewegte Salzlösung (Die Schnellste)

Salzlösung ist schneller als reines Wasser, weil die Salzkristalle den Dampfmantel heftig stören. Wenn Dampfblasen entstehen, kollabieren sie sofort, wodurch sichergestellt wird, dass die Flüssigkeit immer mit der Metalloberfläche in Kontakt ist. Dies gewährleistet eine extrem aggressive und schnelle Abkühlung.

Stufe 2: Wasser und Polymere

Wasser ist aufgrund seiner hohen Wärmekapazität ein sehr schnelles Abschreckmittel. Es neigt jedoch dazu, einen stabilen Dampfmantel zu bilden, was bei nicht energischer Bewegung zu ungleichmäßiger Abkühlung und weichen Stellen führen kann.

Polymer-Abschreckmittel sind eine moderne Lösung, bei der die Abkühlrate durch Änderung der Polymerkonzentration in Wasser eingestellt werden kann. Sie schließen die Lücke zwischen Wasser und Öl und bieten mehr Kontrolle und reduzieren das Risiko von Rissbildung.

Stufe 3: Öle

Öle sind ein viel langsameres Abschreckmittel als Wasser. Dies ist eine bewusste Eigenschaft und kein Fehler. Die Dampfphase ist weniger stabil und die Gesamt-Abkühlrate ist sanfter, was den thermischen Schock für das Bauteil drastisch reduziert. Dies ist unerlässlich für hochkohlenstoffhaltige und hochlegierte Stähle, die sehr anfällig für Rissbildung sind.

Stufe 4: Luft oder Inertgas

Bestimmte hochlegierte Stähle, bekannt als „luft härtende“ Stähle, haben eine so langsame kritische Abkühlrate, dass sie einfach durch Abkühlen in stehender oder forcierter Luft gehärtet werden können. Dies ist die sanfteste Abschreckung von allen und führt zur geringsten Verformung.

Die Abwägungen verstehen: Warum „am schnellsten“ gefährlich ist

Die Auswahl eines Abschreckmittels, das für Ihren Stahl zu schnell ist, ist einer der häufigsten und kostspieligsten Fehler bei der Wärmebehandlung.

Das Risiko von thermischem Schock und Rissbildung

Wenn Sie ein Bauteil abschrecken, kühlt die Oberfläche ab und zieht sich fast augenblicklich zusammen, während der Kern heiß und ausgedehnt bleibt. Dies erzeugt immense innere Spannungen. Wenn die Abkühlrate zu extrem ist, überschreiten diese Spannungen die Festigkeit des Materials, und das Bauteil reißt, oft mit einem hörbaren „Ping“.

Das Problem von Verbiegung und Verzug

Selbst wenn das Bauteil nicht reißt, kann eine ungleichmäßige oder übermäßig schnelle Abkühlung dazu führen, dass es sich verbiegt und verzieht. Ein perfekt bearbeitetes Teil kann unbrauchbar werden, wenn es nach der Wärmebehandlung seine erforderlichen Abmessungen nicht mehr einhält.

Die Bedeutung der Bewegung

Unabhängig vom Abschreckmittel ist die Bewegung entscheidend. Das Bewegen des Bauteils auf und ab oder seitwärts (nicht wirbeln) oder das Vorhandensein eines Systems zum Pumpen des Abschreckmittels erfüllt zwei Zwecke: Es zerstört mechanisch den Dampfmantel und stellt sicher, dass ständig kältere Flüssigkeit an die Oberfläche des Bauteils gelangt. Dies fördert eine schnelle, gleichmäßige Abkühlung.

Das richtige Abschrecken für Ihren Stahl auswählen

Das optimale Abschreckmittel ist eine Funktion des Legierungsgehalts des Stahls, der Querschnittsdicke des Bauteils und Ihrer Toleranz gegenüber Verzug.

- Wenn Ihr Hauptziel die Härtung einfacher, niedrig legierter Stähle ist (wie die 10xx-Serie): Salzlösung oder Wasser können erforderlich sein, um die kritische Abkühlrate zu überschreiten, aber Sie müssen ein höheres Risiko für Verzug oder Rissbildung in Kauf nehmen.

- Wenn Ihr Hauptziel die sichere Härtung von hochkohlenstoffhaltigen oder Werkzeugstählen ist (wie O1, W1 oder 52100): Ein richtig ausgewähltes Abschrecköl ist die richtige Wahl, um katastrophales Versagen zu verhindern.

- Wenn Ihr Hauptziel die Minimierung des Verzugs bei einem komplexen oder hochpräzisen Bauteil ist: Ein Polymer- oder Ölbad bietet die Kontrolle, die erforderlich ist, um Härte zu erreichen und gleichzeitig die Geometrie des Bauteils zu erhalten.

- Wenn Sie mit einem unbekannten Stahl arbeiten: Beginnen Sie immer mit dem langsamsten Abschreckmittel (Öl). Wenn es nicht härtet, können Sie erneut erhitzen und ein schnelleres Medium versuchen, aber einen Riss können Sie nicht rückgängig machen.

Effektives Abschrecken ist kein Wettlauf um Geschwindigkeit, sondern eine kalkulierte Kontrolle der Abkühlung, um den spezifischen Anforderungen Ihres Materials gerecht zu werden.

Zusammenfassungstabelle:

| Abschreckmitteltyp | Relative Geschwindigkeit | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Bewegte Salzlösung | Am schnellsten | Niedrig legierte Stähle | Hohes Risiko für Rissbildung/Verzug |

| Wasser/Polymer | Schnell | Niedrig bis mittel legierte Stähle | Bewegung für Gleichmäßigkeit erforderlich |

| Öl | Langsam | Hochkohlenstoff- & Werkzeugstähle | Minimiert Rissbildung und Verbiegung |

| Luft/Gas | Am langsamsten | Luft härtende Stähle | Geringster Verzug, für spezifische Legierungen |

Benötigen Sie präzise Kontrolle über Ihren Wärmebehandlungsprozess? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie mit Abschreckölen, Polymeren oder Spezialöfen arbeiten, unsere Lösungen stellen sicher, dass Sie die perfekte Härte für Ihre Materialien ohne das Risiko von Rissbildung oder Verzug erreichen. Kontaktieren Sie uns noch heute, um die richtige Ausrüstung für Ihren spezifischen Stahl und Ihre Anwendung zu finden – lassen Sie uns gemeinsam die Effizienz und Ergebnisse Ihres Labors verbessern! Kontaktieren Sie uns jetzt

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Labor-Magnetrührer mit konstanter Temperatur und Heizung

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Vakuumlichtbogen-Induktionsofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie steuert man die Temperatur eines Widerstandsofens? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Was ist Abschrecken beim Gießprozess? Ein Leitfaden zur Erzielung überlegener Metallhärte

- Welche zwei Arten der Pyrolyse gibt es? Ein Leitfaden zur schnellen vs. langsamen Pyrolyse

- Was ist der Unterschied zwischen Hartlöten und Hartlöten mit Schweißzusatz (Braze Welding)? Beherrschung von Verbindungsfestigkeit & Anwendung

- Wie hilft ein Lichtbogen-Schmelzofen bei der Untersuchung des elektrochemischen Korrosionsverhaltens von Lötverbindungen?

- Warum wird ein Hochtemperatur-Muffelofen für die Lösungsglühung von AFA-Stahl verwendet? Optimieren Sie Ihre sCO2-Expositionsversuche

- Was ist der Prozess des Sinterns von Beschichtungen? Ein Leitfaden zur thermischen Konsolidierung für dauerhafte Schichten

- Welchen Temperaturbereich hat ein Vakuumofen? Von 500°C bis 2200°C für Ihren spezifischen Prozess