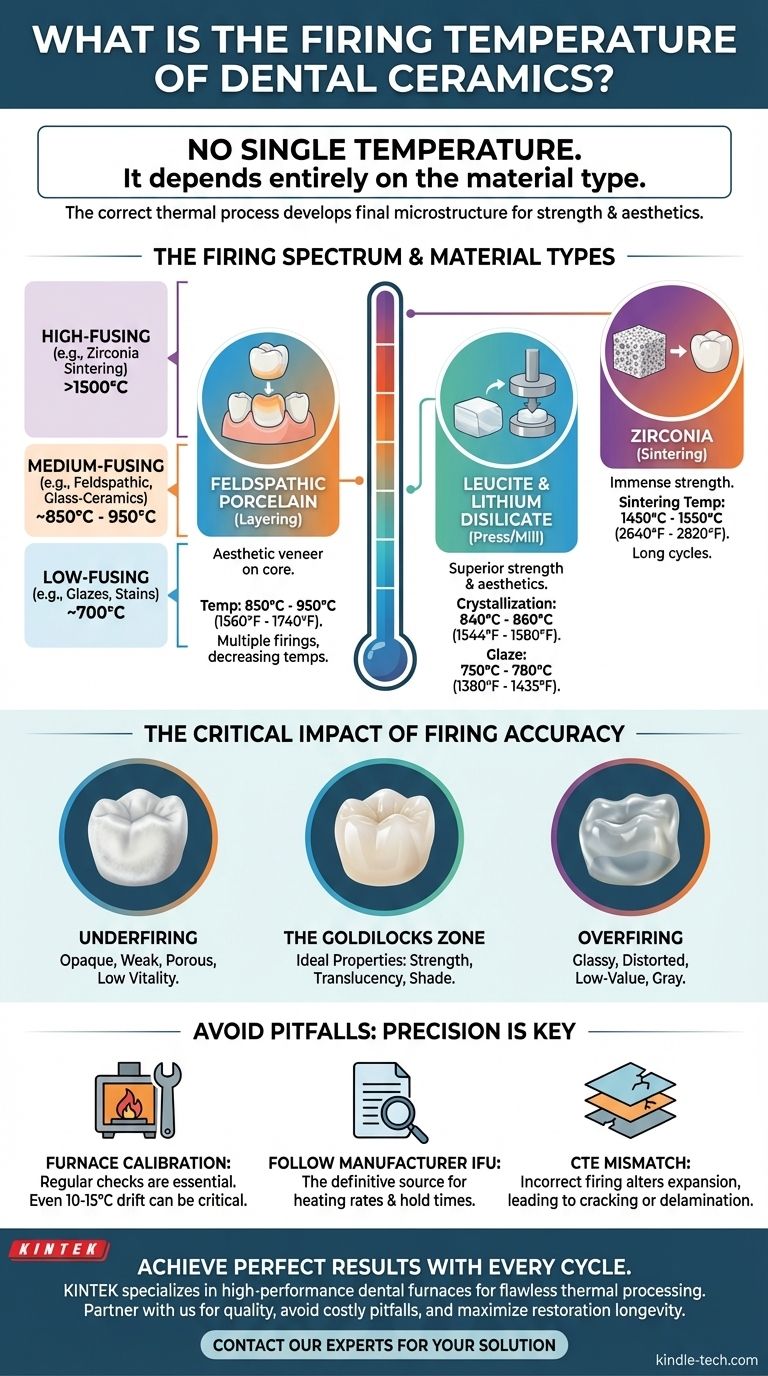

Es gibt keine einheitliche Brenntemperatur für alle Dental-Keramiken. Die korrekte Temperatur wird ausschließlich durch die spezifische Art des verwendeten Keramikmaterials bestimmt, wobei die Spanne von etwa 700°C für niedrig schmelzende Glasuren bis über 1500°C für das Sintern hochfester Zirkonoxide reicht. Die Verwendung der falschen Temperatur, selbst um eine geringe Spanne, kann die Festigkeits- und ästhetischen Eigenschaften der Restauration ruinieren.

Das Kernprinzip, das es zu verstehen gilt, ist, dass das Brennen nicht nur Erhitzen bedeutet; es ist ein präziser thermischer Prozess, der die endgültige Mikrostruktur der Keramik entwickelt. Das spezifische Temperaturziel schaltet das beabsichtigte Gleichgewicht von Festigkeit, Transluzenz und Farbe für dieses einzigartige Materialsystem frei.

Das Brennspektrum: Warum die Materialart die Temperatur bestimmt

Dental-Keramiken sind keine monolithische Gruppe. Sie sind eine Familie von Materialien, die jeweils eine einzigartige Zusammensetzung und einen entsprechenden thermischen Zyklus erfordern, um ihre gewünschten klinischen Eigenschaften zu erzielen.

Feldspatporzellan (Schichtkeramiken)

Dies sind traditionelle, glasbasierte Materialien, die hauptsächlich zur Aufbau der ästhetischen Verblendungsschicht über einem stärkeren Kern (wie Metall oder Zirkonoxid) verwendet werden.

Ihre Brenntemperaturen sind relativ niedrig und liegen typischerweise zwischen 850°C und 950°C (1560°F - 1740°F). Oft sind mehrere Brände erforderlich, wobei jeder nachfolgende Brand (z. B. für Malfarben oder Glasur) bei einer etwas niedrigeren Temperatur durchgeführt wird, um eine Verzerrung der vorherigen Schichten zu vermeiden.

Leuzit & Lithiumdisilikat (Presse-/fräsfähige Glaskeramiken)

Diese Materialien, wie IPS Empress und IPS e.max, bieten eine überlegene Kombination aus Festigkeit und Ästhetik im Vergleich zu Feldspatporzellan. Sie werden unterschiedlich verarbeitet.

Sie werden zuerst gepresst oder gefräst und durchlaufen dann einen Kristallisationsbrandzyklus bei etwa 840°C - 860°C (1544°F - 1580°F), um ihre endgültige hochfeste Kristallstruktur zu entwickeln. Anschließend wird ein separater, niedrigtemperierter Glasurbrand bei etwa 750°C - 780°C (1380°F - 1435°F) aufgetragen, um den endgültigen Oberflächenglanz zu erzeugen.

Zirkonoxid (Hochfeste polykristalline Keramiken)

Zirkonoxid steht für sich allein. Es wird nicht im glasartigen Sinne „gebrannt“; es sintert. Das Material beginnt als poröser, kreideartiger Block („Grünling“) und wird auf extrem hohe Temperaturen erhitzt.

Dieser Sinterprozess verschmilzt die einzelnen Zirkonoxidpartikel miteinander, wodurch die Restauration erheblich schrumpft und ihre immense Festigkeit erhält. Die Sintertemperaturen sind die höchsten in der Dental-Keramik und liegen typischerweise zwischen 1450°C und 1550°C (2640°F - 2820°F) und dauern mehrere Stunden.

Der kritische Einfluss der Brenngenauigkeit

Wie die Referenzen hervorheben, können geringfügige Abweichungen vom idealen Brennzyklus zu großen klinischen Fehlschlägen führen. Die Temperatur steuert direkt das endgültige Gleichgewicht der Glas- und Kristallphasen der Keramik.

Unterbrennen: Das opake, schwache Ergebnis

Wenn die Temperatur zu niedrig ist oder die Haltezeit zu kurz, verschmelzen die Keramikpartikel nicht vollständig. Dies führt zu einem porösen, unzureichend gesinterten Material, das opak, kreidig und reflektierend erscheint und jegliche Vitalität eines natürlichen Zahns vermissen lässt. Es ist auch deutlich schwächer und anfälliger für Brüche.

Überbrennen: Das glasige, verzerrte Ergebnis

Wenn die Temperatur zu hoch ist, fließt die Glasphase des Materials übermäßig. Dies kann dazu führen, dass die Restauration absackt und sich verzieht, wodurch die Randpassung ruiniert wird. Ästhetisch wird sie übermäßig transluzent und nimmt oft ein farbwertarmes, graues Aussehen an, da zu viel Licht hindurchtritt.

Die „Goldilocks-Zone“: Erzielung idealer Eigenschaften

Das Erreichen der vom Hersteller empfohlenen Temperatur und des Zyklus ist der einzige Weg, um die beabsichtigten Eigenschaften zu erzielen. Diese „Goldilocks-Zone“ gewährleistet das richtige Maß an Partikelverschmelzung und Kristallwachstum und erzeugt eine Restauration mit der gewünschten Festigkeit, Transluzenz und Farbe.

Verständnis der Kompromisse und Fallstricke

Das Erreichen eines perfekten Brennzyklus erfordert mehr, als nur die richtige Temperatur auf der Ofenanzeige einzustellen.

Ofenkalibrierung ist nicht verhandelbar

Die auf dem Ofenbildschirm angezeigte Temperatur kann leicht von der tatsächlichen Temperatur im Muffel abweichen. Eine Abweichung von nur 10-15 Grad kann ausreichen, um eine Keramik von einem idealen in einen über- oder untergebrannten Zustand zu bringen. Eine regelmäßige Kalibrierung unter Verwendung von Silber- oder anderen Kalibrierungskits ist für vorhersagbare Ergebnisse unerlässlich.

Befolgen der Herstelleranweisungen (IFU)

Die hier angegebenen Temperaturbereiche sind allgemeine Richtlinien. Die vom Materialhersteller bereitgestellten Gebrauchsanweisungen (IFU) sind die maßgebliche Quelle der Wahrheit. Halten Sie sich immer an deren spezifische Empfehlungen für Aufheizraten, Zieltemperaturen und Haltezeiten.

Fehlanpassung des Wärmeausdehnungskoeffizienten (CTE)

Falsches Brennen wirkt sich nicht nur auf die Ästhetik aus; es verändert die physikalischen Eigenschaften eines Materials, einschließlich seines Wärmeausdehnungskoeffizienten (CTE). Wenn Sie eine Keramik über eine andere schichten (z. B. Porzellan über einen Zirkonoxidkern), kann ein veränderter CTE innere Spannungen erzeugen, die zu verzögertem Rissbildung, Absplitterung oder Delamination der Verblendschicht führen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Brennprotokoll muss auf Ihr Material und Ihr klinisches Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf Ästhetik mit Schichtporzellan liegt: Ihr Schlüssel ist die Durchführung mehrerer, präziser, niedrigtemperierter Brände, um Farbe und Form aufzubauen, ohne die darunter liegenden Schichten zu verzerren.

- Wenn Ihr Hauptaugenmerk auf Festigkeit mit monolithischem Zirkonoxid liegt: Ihr Schlüssel ist ein vollständig kalibrierter Hochtemperatursinterzyklus, um eine vollständige Verdichtung und maximale Bruchfestigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Effizienz mit Presskeramiken liegt: Ihr Schlüssel ist die strikte Befolgung des zweistufigen Prozesses des Pressens und anschließenden Glasurbrandes, um eine optimale Passform, Festigkeit und Oberflächengüte zu garantieren.

Die Beherrschung der Wissenschaft der thermischen Verarbeitung ist grundlegend für die Herstellung haltbarer und lebensechter Dentalrestaurationen.

Zusammenfassungstabelle:

| Keramiktyp | Typischer Brenntemperaturbereich | Hauptzweck |

|---|---|---|

| Feldspatporzellan | 850°C - 950°C (1560°F - 1740°F) | Ästhetische Verblendungsschichtung |

| Leuzit & Lithiumdisilikat | 840°C - 860°C (Kristallisation) | Festigkeit & Ästhetik für Press-/fräsfähige Keramiken |

| Zirkonoxid | 1450°C - 1550°C (2640°F - 2820°F) | Sintern für maximale Festigkeit |

Perfekte Ergebnisse mit jedem Brennzyklus erzielen

Präzision ist bei Dental-Keramiken nicht verhandelbar. KINTEK ist spezialisiert auf Hochleistungs-Dentalöfen und Verbrauchsmaterialien für eine makellose thermische Verarbeitung. Egal, ob Sie mit Schichtporzellan, Presskeramiken oder hochfestem Zirkonoxid arbeiten, unsere Ausrüstung liefert die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt.

Lassen Sie KINTEK Ihr Partner für Qualität sein:

- Gewährleisten Sie eine präzise Temperaturkontrolle für optimale Festigkeit und Ästhetik.

- Vermeiden Sie die kostspieligen Fallstricke des Unter- und Überbrennens.

- Maximieren Sie die Langlebigkeit und Leistung Ihrer Restaurationen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre spezifischen Keramikmaterialien und klinischen Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist die neue Technologie für Veneers? Entdecken Sie die digitale Revolution für ein perfektes Lächeln

- Welche Temperatur hat ein Dental-Sinterofen? Beherrschen des materialspezifischen Temperaturzyklus

- Was ist die häufigste Versagensart, die mit Keramik-Zahnimplantaten verbunden ist? Das Verständnis des Frakturrisikos

- Was leistet ein Dentalofen? Erzielen Sie perfekte, lebensechte Zahnersatzlösungen

- Wie lange ist die Sinterzeit für Zirkonoxidkronen? Meistern Sie den Kompromiss zwischen Geschwindigkeit und Festigkeit