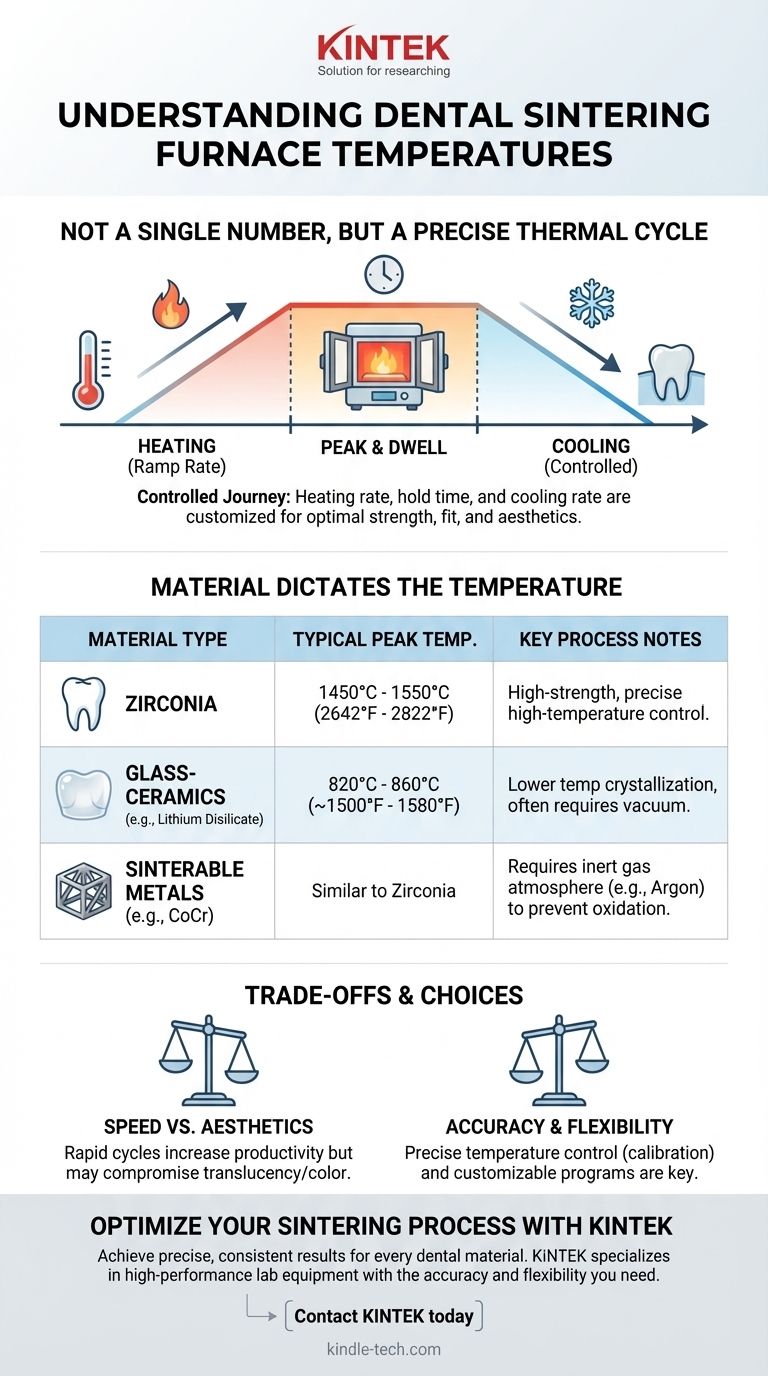

Es gibt keine Einzeltemperatur für einen Dental-Sinterofen; stattdessen arbeitet er innerhalb eines Bereichs und folgt einem präzisen, mehrstufigen Programm. Die endgültige Sintertemperatur wird vollständig durch das zu verarbeitende Material bestimmt, wobei hochfeste Zirkonoxide typischerweise eine Spitzentemperatur zwischen 1450 °C und 1550 °C (2642 °F bis 2822 °F) erfordern.

Die entscheidende Erkenntnis ist, dass ein Dentalofen nicht einfach nur auf eine Temperatur „aufheizt“. Er führt einen sorgfältig kontrollierten Temperaturzyklus durch – einschließlich spezifischer Aufheizraten, Haltezeiten und Abkühlraten –, der für das exakte Dentalmaterial angepasst wird, um die gewünschte Festigkeit, Passform und ästhetische Eigenschaften zu erzielen.

Warum die Temperatur ein Zyklus und keine einzelne Zahl ist

Ein häufiges Missverständnis ist es, die Aufgabe des Ofens lediglich darin zu sehen, eine Zieltemperatur zu erreichen. In Wirklichkeit bestimmt die gesamte Reise des Aufheizens und Abkühlens den Erfolg der zahntechnischen Restauration. Diese Reise wird durch ein konfigurierbares Programm gesteuert.

Die Rolle des Sinterprogramms

Moderne Dentalöfen verwenden mehrstufige Programme zur Steuerung des Prozesses. Jede Stufe oder jedes Segment definiert eine spezifische Aktion, z. B. wie schnell aufgeheizt werden soll, wie lange eine Temperatur gehalten werden soll und wie langsam abgekühlt werden soll.

Die Aufheizrate (Rampenrate)

Dies ist die Geschwindigkeit, mit der die Ofentemperatur ansteigt, gemessen in Grad pro Minute. Eine zu schnelle Rampenrate kann thermische Spannungen im Material verursachen, was zu Rissen oder einer ungenauen Passform der endgültigen Restauration führen kann.

Spitzentemperatur und Haltezeit

Dies ist die spezifische Zieltemperatur, die vom Materialhersteller gefordert wird. Der Ofen „hält“ oder verweilt für eine festgelegte Zeit auf dieser Spitzentemperatur, damit die Materialpartikel miteinander verschmelzen und die volle Dichte und Festigkeit erreichen. Bei Zirkonoxid liegt dieser Wert typischerweise bei etwa 1500 °C.

Kontrolliertes Abkühlen

Die Abkühlphase ist genauso wichtig wie die Aufheizphase. Zu schnelles Abkühlen kann einen Thermoschock verursachen, der die Restauration spröde macht. Eine langsame, kontrollierte Abkühlrate gewährleistet ein stabiles und langlebiges Endprodukt.

Wie das Material die Temperatur bestimmt

Die chemische Zusammensetzung des Dentalmaterials ist der Hauptfaktor, der das gesamte Sinterprogramm bestimmt. Die Verwendung des falschen Programms für ein bestimmtes Material führt zu einem vollständigen Fehlschlag.

Zirkonoxid (Der Hochtemperaturstandard)

Zirkondioxid ist das am häufigsten in Hochtemperatur-Sinteröfen verarbeitete Material. Es erfordert Spitzentemperaturen zwischen 1450 °C und 1550 °C, um seinen endgültigen hochfesten, durchscheinenden Zustand zu erreichen.

Glaskeramiken (z. B. Lithiumdisilikat)

Diese Materialien werden in sogenannten „Porzellan“- oder „Vollkeramik“-Öfen verarbeitet. Sie sintern nicht bei hohen Temperaturen, sondern durchlaufen einen Kristallisationsprozess bei viel niedrigeren Temperaturen, typischerweise um 820 °C bis 860 °C. Diese Öfen erfordern fast immer eine Vakuumfunktion.

Sinterbare Metalle (z. B. CoCr)

Einige Labore sintern Metalle wie Kobalt-Chrom. Dies ist ein spezialisierter Prozess, der ebenfalls sehr hohe Temperaturen erfordert, oft ähnlich denen von Zirkonoxid, aber in einer sauerstofffreien Umgebung unter Verwendung eines Inertgases wie Argon durchgeführt werden muss, um Oxidation zu verhindern.

Die Abwägungen verstehen

Die Wahl eines Ofens und eines Programms beinhaltet das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Erzielung konsistenter, qualitativ hochwertiger Ergebnisse.

Geschwindigkeit vs. Ästhetik

Viele moderne Öfen bieten „Speed“- oder „Fast“-Sinterzyklen, die die Verarbeitungszeit drastisch reduzieren können. Obwohl sie für die Produktivität effektiv sind, können diese schnellen Zyklen manchmal zu geringerer Transluzenz oder weniger genauer Farbabstimmung führen als langsamere, konventionelle Zyklen.

Temperaturgenauigkeit und Kalibrierung

Die Fähigkeit des Ofens, die Zieltemperatur genau zu erreichen und zu halten, ist von größter Bedeutung. Eine Abweichung von nur wenigen Grad kann die Eigenschaften der Restauration beeinträchtigen. Eine regelmäßige Kalibrierung ist unerlässlich, um sicherzustellen, dass der Ofen wie erwartet arbeitet.

Programmflexibilität

Obwohl voreingestellte Programme bequem sind, bietet die Möglichkeit, jedes Segment des Temperaturzyklus anzupassen, eine größere Kontrolle. Dies ermöglicht es einem erfahrenen Techniker, Programme fein abzustimmen, um Ergebnisse für bestimmte Farbtöne oder komplexe Fälle zu optimieren, wie es die Mehrsegment-Programmierer in modernen Geräten vorsehen.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofen und das ideale Temperaturprogramm hängen vollständig von den Materialien ab, mit denen Sie arbeiten, und von Ihren klinischen oder geschäftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf hochfestem Zirkonoxid liegt: Sie benötigen einen Ofen, der in der Lage ist, Temperaturen bis zu 1550 °C mit außergewöhnlicher Genauigkeit konstant zu erreichen und zu halten.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Glaskeramiken liegt: Ihre kritische Anforderung ist präzise Steuerung und Vakuumfähigkeit bei niedrigeren Temperaturen (um 850 °C).

- Wenn Sie ein vielseitiges Labor mit mehreren Materialien betreiben: Sie benötigen einen Ofen mit einem breiten Betriebsbereich und einer flexiblen, benutzerfreundlichen Programmierschnittstelle, um verschiedene Materialprofile effizient zu verwalten.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, die gesamte Temperaturreise präzise zu steuern, nicht nur darum, einen einzigen Höhepunkt zu erreichen.

Zusammenfassungstabelle:

| Materialtyp | Typische Sinter-Spitzentemperatur | Wichtige Prozesshinweise |

|---|---|---|

| Zirkonoxid | 1450 °C - 1550 °C (2642 °F - 2822 °F) | Hohe Festigkeit, erfordert präzise Hochtemperaturkontrolle. |

| Glaskeramiken (z. B. Lithiumdisilikat) | 820 °C - 860 °C (~1500 °F - 1580 °F) | Kristallisation bei niedrigerer Temperatur, erfordert oft ein Vakuum. |

| Sinterbare Metalle (z. B. CoCr) | Ähnlich wie Zirkonoxid | Erfordert eine inerte Gasatmosphäre, um Oxidation zu verhindern. |

Erzielen Sie präzise, konsistente Ergebnisse für jedes Dentalmaterial in Ihrem Labor. Der richtige Sinterofen ist entscheidend für die Festigkeit, Passform und Ästhetik Ihrer Restaurationen. KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Dentalöfen mit der Genauigkeit und Programmflexibilität, die Ihr Labor benötigt. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für Ihre spezifischen Materialien und Arbeitsabläufe helfen. Kontaktieren Sie KINTEK noch heute, um Ihren Sinterprozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Arten von Dentalöfen gibt es? Wählen Sie den richtigen Ofen für Ihr Dentallabor

- Was sind die Bestandteile von Dentalporzellan? Ein Leitfaden zu Ingenieurstärke und Schönheit

- Kann hochschmelzendes Porzellan ohne Verformung repariert werden? Ja, mit den richtigen niedrigschmelzenden Materialien und Techniken.

- Wie hoch ist die Festigkeit von Dentalporzellan? Ein Leitfaden zu Haltbarkeit und Ästhetik

- Was sind die häufigsten Dentalkeramiken? Ein Leitfaden zur Auswahl des richtigen Materials

- Was sind die Eigenschaften von Dentalkeramiken? Erzielen Sie überragende Ästhetik und Haltbarkeit

- Wofür wird ein Porzellanofen in der Zahnmedizin verwendet? Präzise Fertigung für lebensechte Zahnrestaurationen

- Woraus besteht zahnärztliche Keramik? Entdecken Sie die Wissenschaft hinter starken, schönen Zähnen