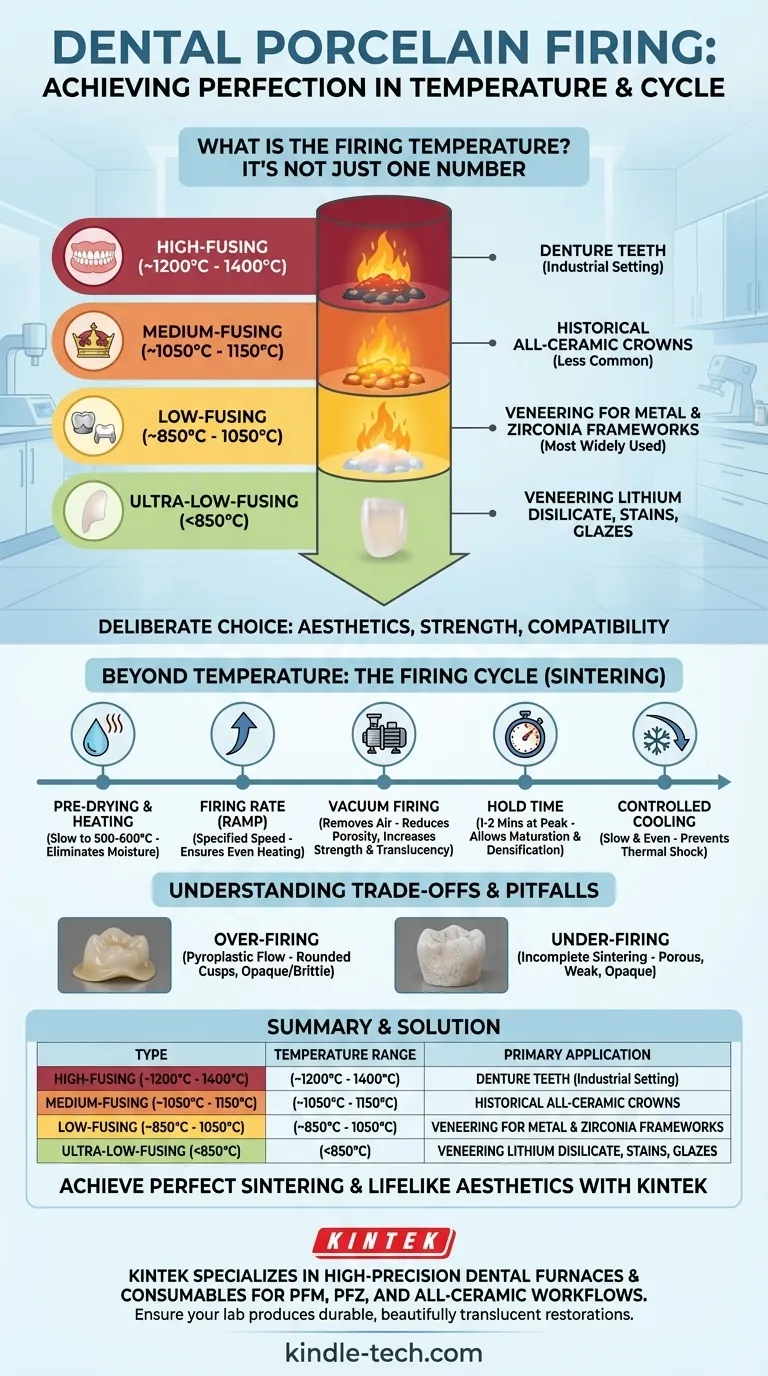

Die Brenntemperatur von Dentalporzellan ist kein spezifischer Wert, sondern fällt in verschiedene Kategorien, die von über 1200°C für hochschmelzende Typen bis unter 850°C für ultra-niedrigschmelzende Materialien reichen. Die korrekte Temperatur wird durch die spezifische Zusammensetzung des Porzellans, seinen Hersteller und seine beabsichtigte klinische Anwendung bestimmt, z. B. für Prothesenzähne, Kronen oder Verblendungen auf einem Metall- oder Zirkonoxidgerüst.

Die Auswahl eines Dentalporzellans und der entsprechenden Brenntemperatur ist eine bewusste Entscheidung, die durch die Notwendigkeit bestimmt wird, Ästhetik, Festigkeit und Kompatibilität mit den darunter liegenden Strukturen in Einklang zu bringen. Das Verständnis des „Schmelzbereichs“ des Materials und des gesamten Brennzyklus ist wichtiger als die Kenntnis einer einzelnen Zahl, da dies direkt die endgültige Dichte, Transluzenz und Integrität der Restauration steuert.

Die Klassifizierung von Dentalporzellanen nach Brenntemperatur

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass „Dentalporzellan“ ein weiter Begriff ist. Materialien werden nach der Temperatur gruppiert, bei der sie sintern und ausreifen, was direkt beeinflusst, wo und wie sie verwendet werden können.

Hochschmelzendes Porzellan (~1200°C bis 1400°C)

Dieser Typ besteht hauptsächlich aus Feldspat und ist das stärkste und abriebfesteste der Porzellane.

Aufgrund seiner extrem hohen Brenntemperatur wird es fast ausschließlich zur Herstellung von künstlichen Prothesenzähnen verwendet. Dieser Prozess findet in einer industriellen Umgebung und nicht in einem typischen Dentallabor statt.

Mittel-schmelzendes Porzellan (~1050°C bis 1150°C)

Diese Kategorie dient als Brücke zwischen hoch- und niedrigschmelzenden Typen. Historisch wurde es für die Herstellung einiger Vollkeramikkronen (Jacketkronen) und vorgefertigter Brückenglieder verwendet.

Seine Verwendung ist mit dem Aufkommen moderner hochfester Keramiken und vielseitigerer niedrigschmelzender Systeme seltener geworden.

Niedrig-schmelzendes Porzellan (~850°C bis 1050°C)

Dies ist die am weitesten verbreitete Kategorie in modernen Dentallaboren. Seine niedrigere Brenntemperatur ist entscheidend für seine Hauptanwendung: Verblendporzellan für Metall- und Zirkonoxidgerüste.

Diese Porzellane enthalten mehr glasbildende Flussmittel (wie Natrium- oder Kaliumoxide), um den Erweichungspunkt zu senken. Dies ermöglicht es ihnen, auf ein Gerüst aufgeschmolzen zu werden, ohne die darunter liegende Struktur zu verziehen oder zu schmelzen.

Ultra-niedrig-schmelzendes Porzellan (<850°C)

Diese moderne Klasse von Porzellan ist für maximale Kompatibilität mit neueren Materialien und für feine Anpassungen konzipiert.

Es ist ideal zum Verblenden hochfester Keramiken wie Lithiumdisilikat, die möglicherweise eine geringere thermische Stabilität aufweisen. Es wird auch für die abschließende Charakterisierung mit Farben, Glasuren oder zur Vornahme kleiner Ergänzungen und Reparaturen verwendet, ohne die Integrität der vollständigen Restauration zu gefährden.

Jenseits der Temperatur: Den Brennzyklus verstehen

Das Erreichen der korrekten End-Eigenschaften ist mehr als nur das Erreichen einer Spitzentemperatur. Der gesamte Brennzyklus ist ein präzise kontrollierter Prozess des Sinterns, bei dem einzelne Porzellanpartikel zu einer festen, dichten Masse verschmelzen, ohne vollständig zu schmelzen.

Wichtige Phasen eines Brennzyklus

Ein typisches Brennprogramm für eine Krone oder Brücke umfasst mehrere unterschiedliche Phasen:

- Vortrocknen und Aufheizen: Die Restauration wird langsam auf etwa 500–600°C erhitzt, um jegliche Feuchtigkeit vollständig zu entfernen. Wenn dieser Schritt überstürzt wird, kann sich im Porzellan Dampf bilden, was zu Rissen oder Hohlräumen führen kann.

- Aufheizrate (Rampe): Dies ist die Geschwindigkeit, mit der die Ofentemperatur auf ihren Höchstwert ansteigt. Die Rate wird vom Hersteller angegeben, um eine gleichmäßige Erwärmung der gesamten Porzellanmasse zu gewährleisten.

- Vakuumbrand: Während des größten Teils der Aufheizrampe erfolgt das Brennen unter starkem Vakuum. Dies entfernt Luft, die zwischen den Porzellanpartikeln eingeschlossen ist, reduziert die Porosität drastisch und führt zu einer stärkeren, durchscheinenderen Endrestauration. Das Vakuum wird kurz vor oder bei Erreichen der Spitzentemperatur gelöst.

- Haltezeit: Sobald die Spitzentemperatur erreicht ist, wird sie für eine bestimmte Dauer (oft 1–2 Minuten) gehalten. Dieses „Durchwärmen“ ermöglicht es dem Porzellan, vollständig auszureifen und sich zu verdichten, wodurch die gewünschte Transluzenz und Schrumpfung erreicht wird.

- Kontrolliertes Abkühlen: Die Restauration muss langsam und gleichmäßig abgekühlt werden, um einen thermischen Schock zu vermeiden, der zu katastrophalen Brüchen führen kann. Moderne Öfen steuern diese Abkühlrate automatisch.

Die Kompromisse und Fallstricke verstehen

Die strikte Einhaltung des vom Hersteller empfohlenen Brennprotokolls ist nicht verhandelbar. Geringfügige Abweichungen können schwerwiegende Folgen für die endgültige Restauration haben.

Das Problem des Überbrennens

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, beginnt das Porzellan wie eine dicke Flüssigkeit zu fließen (pyroplastisches Fließen).

Dies führt zu abgerundeten Höckern, Verlust der Oberflächentextur und einem eingesunkenen Aussehen. Paradoxerweise kann starkes Überbrennen auch zur Entglasung führen, bei der das Glas kristallisiert und opak und spröde wird.

Das Risiko des Unterbrennens

Wenn das Porzellan seine richtige Reifetemperatur nicht erreicht, ist der Sinterprozess unvollständig.

Die resultierende Restauration ist porös, schwach und erscheint kreidig oder opak. Sie ist im Mund des Patienten hochgradig bruch- und fleckenanfällig.

Gerüstkompatibilität ist von größter Bedeutung

Bei jeder Verblendung auf Metall (PFM) oder Zirkonoxid (PFZ) muss die Brenntemperatur des Verblendporzellans niedriger sein als die Verzugs- oder Schmelztemperatur des darunter liegenden Gerüsts. Dies ist der grundlegende Grund, warum niedrigschmelzende Porzellane die Kronen- und Brückenarbeit dominieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Materials und des Brennprotokolls wird vollständig durch das klinische oder Laborziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer Krone aus Porzellan auf Metall (PFM) liegt: Sie müssen ein niedrigschmelzendes Porzellan verwenden, dessen Reifetemperatur sicher unter der Durchbiegetemperatur Ihrer gewählten Metalllegierung liegt.

- Wenn Ihr Hauptaugenmerk auf dem Verblenden eines Zirkonoxidgerüsts liegt: Wählen Sie ein niedrig- oder ultra-niedrigschmelzendes Porzellan, das speziell für Zirkonoxid formuliert ist, um Unterschiede in der Wärmeausdehnung zu steuern und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prothesenzähnen liegt: Hochschmelzendes Porzellan ist aufgrund seiner überlegenen Haltbarkeit und Abriebfestigkeit die traditionelle Wahl, erfordert jedoch spezialisierte Ausrüstung auf Industrieniveau.

- Wenn Ihr Hauptaugenmerk auf einer monolithischen Keramik (z. B. Lithiumdisilikat) liegt: Ihr Brennzyklus dient der Kristallisation und Glasur, einem anderen Prozess als das Schichten von Porzellan, und Sie müssen sich strikt an das spezifische Zeit-Temperatur-Programm des Herstellers halten.

Die Beherrschung des Brennzyklus bedeutet, die Hitze präzise zu steuern, um pulverförmiges Glas und Mineralien in eine dauerhafte, lebensechte Restauration zu verwandeln.

Zusammenfassungstabelle:

| Porzellantyp | Typischer Brennbereich | Hauptanwendung |

|---|---|---|

| Hochschmelzend | ~1200°C bis 1400°C | Prothesenzähne |

| Mittel-schmelzend | ~1050°C bis 1150°C | Historische Vollkeramikkronen |

| Niedrig-schmelzend | ~850°C bis 1050°C | Verblendung für Metall-/Zirkonoxidgerüste |

| Ultra-niedrig-schmelzend | <850°C | Verblendung von Lithiumdisilikat, Farben/Glasuren |

Perfektes Sintern und lebensechte Ästhetik bei jeder Restauration erzielen. Die Beherrschung des Brennzyklus für Dentalporzellan ist entscheidend für Festigkeit und Ästhetik. KINTEK ist spezialisiert auf hochpräzise Dentalöfen und Verbrauchsmaterialien, die konsistente, zuverlässige Ergebnisse für PFM-, PFZ- und Vollkeramik-Workflows liefern. Stellen Sie sicher, dass Ihr Labor dauerhafte, wunderschön durchscheinende Restaurationen herstellt – kontaktieren Sie noch heute unsere Experten, um die ideale Brennlösung für Ihre spezifischen Materialien und Anwendungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Temperatur hat ein Dental-Sinterofen? Beherrschen des materialspezifischen Temperaturzyklus

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist die Brenntemperatur von Dental-Keramiken? Ein Leitfaden zur präzisen thermischen Verarbeitung

- Was leistet ein Dentalofen? Erzielen Sie perfekte, lebensechte Zahnersatzlösungen

- Wie lange ist die Sinterzeit für Zirkonoxidkronen? Meistern Sie den Kompromiss zwischen Geschwindigkeit und Festigkeit