Im Wesentlichen wird Kaolin bei der Herstellung traditioneller Porzellan-Zahnkronen nicht wegen seiner endgültigen Festigkeit, sondern wegen seiner wesentlichen Eigenschaften während des Herstellungsprozesses verwendet. Es fungiert als natürliches Bindemittel und Weichmacher und verleiht der rohen Porzellanpaste die verarbeitbare, tonartige Konsistenz, die es einem Zahntechniker ermöglicht, die Form des Zahns fachmännisch zu modellieren, bevor er in einem Ofen gebrannt und gehärtet wird.

Während Patienten die fertige, glasartige Krone sehen, ist der Techniker auf Kaolin angewiesen, um dieses Ergebnis überhaupt erst zu ermöglichen. Es verleiht dem ungebrannten Material eine kritische „Grünfestigkeit“, die verhindert, dass es sich während des Formens und Handhabens verzieht oder reißt.

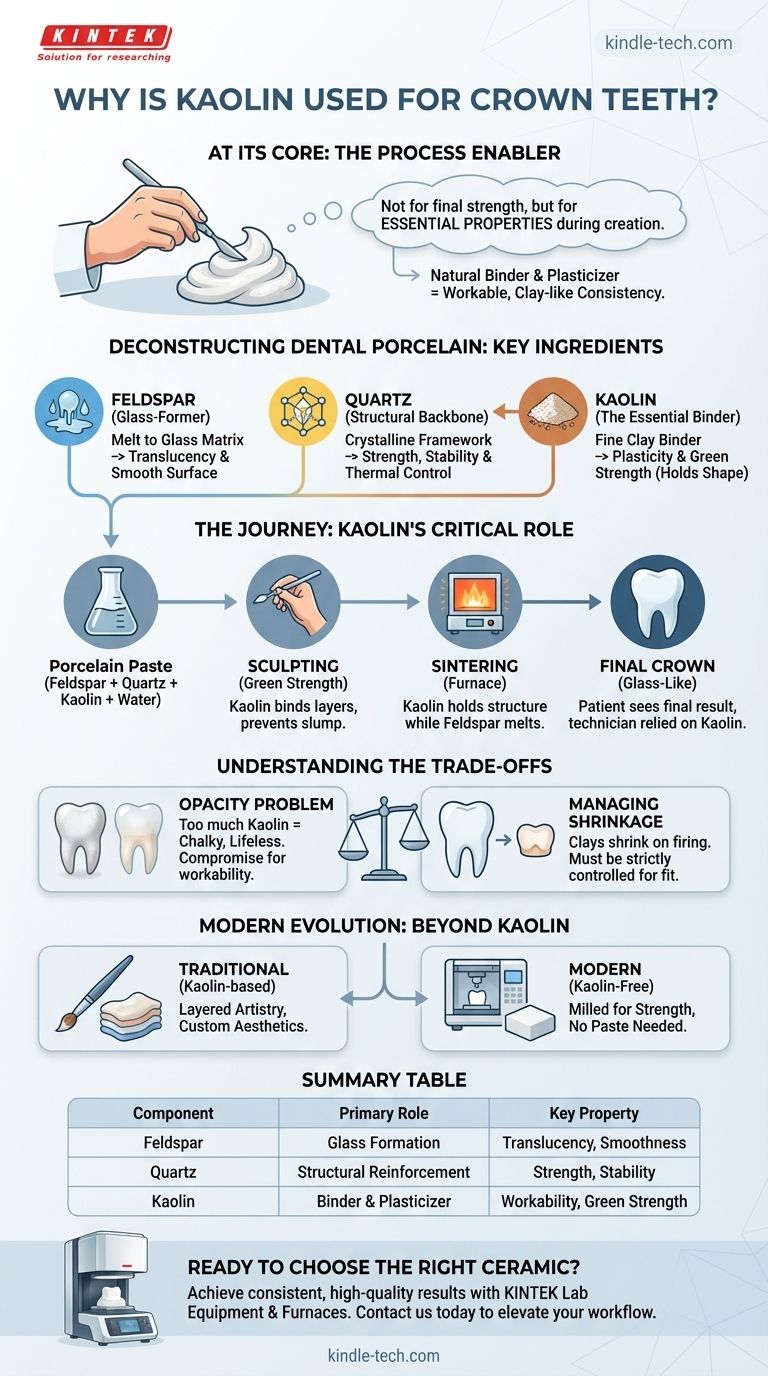

Dekonstruktion von Dentalporzellan: Die Schlüsselbestandteile

Um die Rolle des Kaolins zu verstehen, muss man zunächst verstehen, dass traditionelles Dentalporzellan keine einzelne Substanz, sondern ein sorgfältig ausbalanciertes Verbundmaterial ist, das hauptsächlich aus drei natürlichen Mineralien besteht.

Feldspat: Der Glasbildner

Feldspat ist die Hauptkomponente von Dentalporzellan. Wenn es im Dentalofen auf hohe Temperaturen erhitzt wird, schmilzt es und bildet eine Glasmatrix. Diese glasartige Phase verleiht einer fertigen Krone ihre entscheidende Transluzenz und eine glatte, fleckenbeständige Oberfläche.

Quarz (Silica): Das strukturelle Rückgrat

Quarz ist ein kristallines Füllmaterial, das bei den gleichen Temperaturen wie Feldspat nicht schmilzt. Es fungiert als stabiles, hochfestes Gerüst innerhalb des geschmolzenen Feldspats. Diese Kristallstruktur verstärkt die fertige Krone und sorgt für Festigkeit und Stabilität und kontrolliert die Wärmeausdehnung.

Kaolin: Das essentielle Bindemittel

Kaolin ist ein feiner, weißer Ton. Es ist der Schlüsselbestandteil, der das Gemisch aus Feldspat- und Quarzpulvern verarbeitbar macht. Wenn es mit Wasser gemischt wird, wird die Paste plastisch, wodurch sie geformt werden kann, ohne zu zerbröseln. Es wirkt als Bindemittel und hält die anderen Partikel zusammen, bevor sie durch Hitze verschmolzen werden.

Der Weg von der Paste zur Krone: Die kritische Rolle des Kaolins

Die Bedeutung von Kaolin zeigt sich am deutlichsten in den manuellen Fertigungsphasen einer Metallkeramikkrone (VMK) oder einer traditionellen Vollkeramikkrone.

Aufbau der ungebrannten Krone

Ein Zahntechniker trägt die Porzellanpaste sorgfältig in Schichten auf, um die Anatomie des Zahns aufzubauen. Die Bindungseigenschaften des Kaolins ermöglichen es diesen Schichten, aneinander zu haften und ihre Form zu behalten. Dies wird oft als „Grünfestigkeit“ bezeichnet – die Festigkeit des Objekts vor dem Brennen.

Überleben des Ofens

Während die Krone in einem Prozess namens Sintern erhitzt wird, hält das Kaolin die Form der Struktur aufrecht, während der Feldspat beginnt zu schmelzen und um die Quarzpartikel zu fließen. Ohne Kaolin würde das sorgfältig modellierte Pulver einfach zu einem Haufen zusammenfallen.

Die Kompromisse verstehen: Die Grenzen des Kaolins

Obwohl es für die Herstellung unerlässlich ist, muss die Menge an Kaolin in Dentalporzellan streng begrenzt werden. Seine Eigenschaften stellen einen klaren Kompromiss zwischen Verarbeitbarkeit und endgültiger Ästhetik dar.

Das Opazitätsproblem

Kaolin ist ein Ton, und wie die meisten Tone ist es opak. Das primäre ästhetische Ziel einer Zahnkrone ist es, die natürliche Transluzenz eines Zahns nachzuahmen. Die Verwendung von zu viel Kaolin würde zu einer kreidigen, opaken und leblos wirkenden Restauration führen, was den Zweck der Verwendung von Porzellan zunichtemachen würde. Sein Einsatz ist ein Kompromiss, bei dem gerade genug für die Verarbeitbarkeit hinzugefügt wird, während seine Auswirkungen auf die Lichtdurchlässigkeit minimiert werden.

Schrumpfung kontrollieren

Tone schrumpfen erheblich, wenn sie gebrannt und das Wasser ausgetrieben wird. Der Kaolinanteil muss sorgfältig kontrolliert werden, um diese Schrumpfung vorherzusagen und zu steuern. Übermäßige Schrumpfung würde zu einer Krone führen, die nicht auf die darunter liegende Präparation passt und sie unbrauchbar macht.

Die Entwicklung zu modernen Keramiken

Es ist wichtig zu beachten, dass viele moderne Hochleistungskeramiken für Zahnrestaurationen, wie Zirkonoxid und Lithiumdisilikat (e.max), kein Kaolin verwenden. Diese Materialien werden oft aus einem massiven Block mittels CAD/CAM-Technologie gefräst, wodurch der Bedarf an einer manuell aufbaubaren, plastischen Paste vollständig entfällt. Ihre Chemie und Herstellungsprozesse sind völlig anders.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle jeder Komponente ermöglicht eine tiefere Wertschätzung für die verschiedenen Arten von zahnmedizinischen Restaurationen, die verfügbar sind.

- Wenn Ihr Hauptaugenmerk auf traditioneller Kunstfertigkeit und geschichteter Ästhetik liegt: Kaolin ist der unverzichtbare Held im Feldspatporzellan, der es einem Techniker ermöglicht, hochgradig individuelle, mehrfarbige Restaurationen zu schaffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Wahrscheinlich werden Sie sich moderne, kaolinfreie Materialien wie monolithisches Zirkonoxid ansehen, die Haltbarkeit über die geschichtete Transluzenz von traditionellem Porzellan stellen.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Ästhetik und Festigkeit liegt: Materialien wie Lithiumdisilikat oder geschichtetes Zirkonoxid bieten einen Kompromiss, wobei oft das Fräsen für die Kernstruktur und möglicherweise das Schichten mit traditionellen Porzellanen für ein überlegenes ästhetisches Ergebnis verwendet wird.

Letztendlich ermöglicht Ihnen das Verständnis der Wissenschaft der in der Zahnmedizin verwendeten Materialien, besser nachzuvollziehen, warum eine bestimmte Lösung für einen bestimmten klinischen Bedarf empfohlen wird.

Zusammenfassungstabelle:

| Komponente | Hauptrolle | Schlüsseleigenschaft |

|---|---|---|

| Feldspat | Glasbildung | Transluzenz, glatte Oberfläche |

| Quarz | Strukturelle Verstärkung | Festigkeit, Stabilität |

| Kaolin | Bindemittel & Weichmacher | Verarbeitbarkeit, Grünfestigkeit |

Bereit, die richtige Zahnkeramik für die Anforderungen Ihres Labors auszuwählen? Egal, ob Sie mit traditionellem Feldspatporzellan oder modernen Hochleistungsmaterialien wie Zirkonoxid arbeiten, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Dentalöfen, die für das perfekte Sintern dieser Materialien unerlässlich sind. Lassen Sie unsere Expertise Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Arbeitsablauf Ihres Labors unterstützen und Ihre zahnmedizinischen Restaurationen aufwerten können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Kann man Zirkonoxidkronen fräsen? Ja, es ist der Standard für präzise Zahnrestaurationen

- Was ist ein entscheidender Faktor bei der Auswahl eines Dental-Pressofens? Materialkompatibilität ist entscheidend

- Welche verschiedenen Arten von Temperaturkalibrierungssystemen werden in Porzellanöfen verwendet? Sorgen Sie für Präzision bei jeder Keramikart

- Wie stabil sind Keramikimplantate? Entdecken Sie die Kraft von Zirkonoxid für ein metallfreies Lächeln

- Welche Nachteile hat eine Keramikrestauration? Ästhetik im Vergleich zu Haltbarkeit und Kosten

- Was ist vorgesintertes Zirkonoxid? Der Schlüssel zur Fräsung starker, präziser Dentalrestaurationen

- Was leistet ein Dentalofen? Erzielen Sie perfekte, lebensechte Zahnersatzlösungen