Im Kern ist die Flash-Vakuum-Pyrolyse (FVP) eine Technik in der synthetischen Chemie, die verwendet wird, um Reaktionen in der Gasphase unter hoher Hitze und niedrigem Druck durchzuführen. Der „Mechanismus“ ist keine spezifische Reaktionsart, sondern vielmehr eine Reihe kontrollierter Bedingungen, die Moleküle zwingen, unimolekulare Reaktionen – Reaktionen mit sich selbst – anstelle von bimolekularen Reaktionen miteinander einzugehen. Dies wird erreicht, indem ein Vorläufermaterial im Vakuum schnell erhitzt wird, was die Bildung hochreaktiver oder instabiler Produkte ermöglicht, die sofort bei sehr niedrigen Temperaturen abgefangen werden.

Die Flash-Vakuum-Pyrolyse versteht sich am besten nicht als einzelner Mechanismus, sondern als eine physikalische Umgebung, die darauf ausgelegt ist, einzelne Moleküle in der Gasphase zu isolieren. Diese Isolation nutzt hohe Energie, um interne Umlagerungen oder Fragmentierungen auszulösen, was die Synthese chemischer Spezies ermöglicht, die unter normalen Bedingungen zu reaktiv sind, um zu existieren.

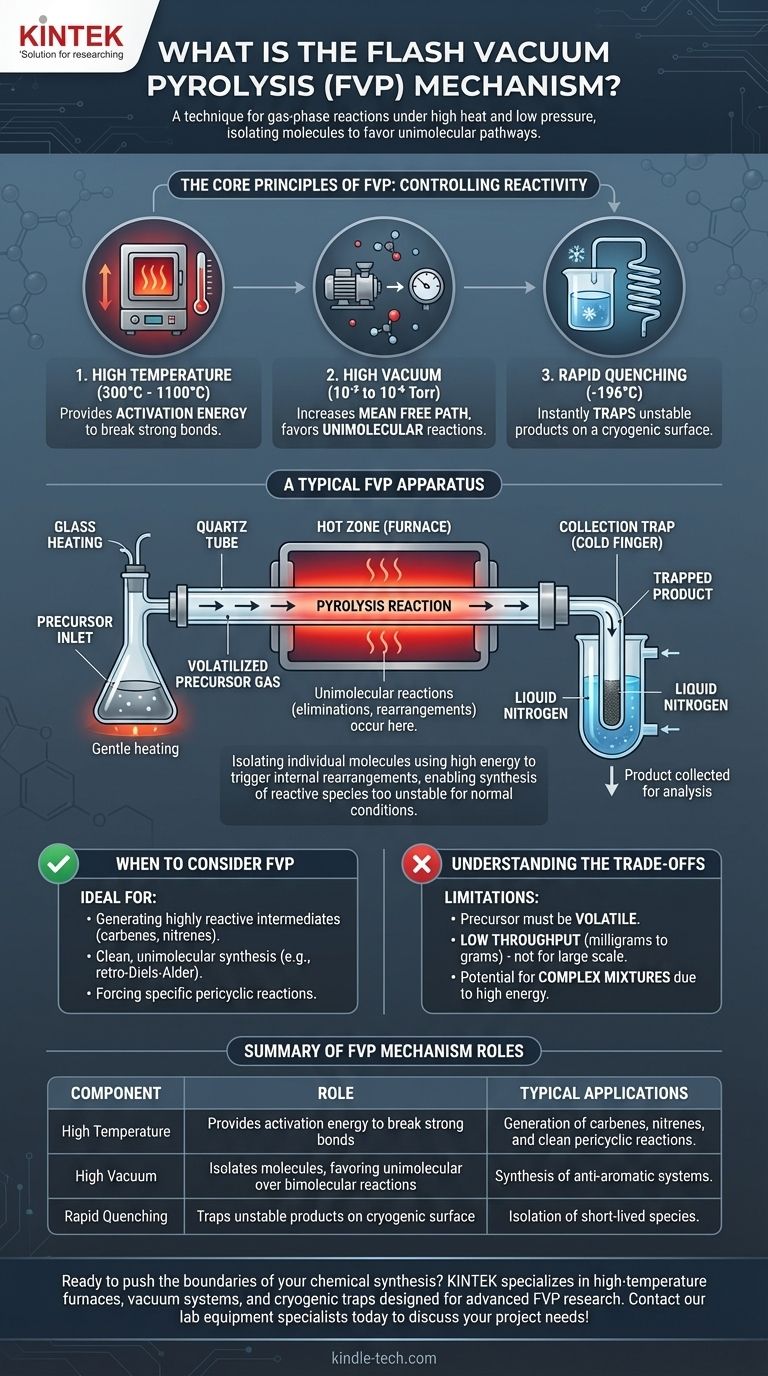

Die Grundprinzipien der FVP

Um zu verstehen, wie FVP funktioniert, müssen Sie deren drei bestimmende Bedingungen erfassen: hohe Temperatur, hohes Vakuum und schnelle Quenchung (Abkühlung). Diese Elemente wirken zusammen, um die chemische Reaktivität auf fundamentaler Ebene zu steuern.

Hohe Temperatur: Bereitstellung der Aktivierungsenergie

Der Begriff „Pyrolyse“ im Namen bezieht sich auf den thermischen Abbau von Molekülen, typischerweise in einem Ofen, der auf Temperaturen zwischen 300 °C und 1100 °C erhitzt wird.

Diese intensive, lokalisierte Hitze liefert die notwendige Aktivierungsenergie, um Reaktionen anzutreiben, die bei niedrigeren Temperaturen nicht ablaufen würden, wie z. B. das Brechen starker Kohlenstoff-Kohlenstoff-Bindungen.

Hohes Vakuum: Isolierung der Moleküle

Das „Vakuum“ ist das kritischste Element für die Steuerung des Reaktionsweges. Die Erzeugung einer Umgebung mit sehr niedrigem Druck (typischerweise 10⁻² bis 10⁻⁶ Torr) hat zwei tiefgreifende Auswirkungen.

Erstens ermöglicht es, dass das Ausgangsmaterial (Vorläufer) bei einer viel niedrigeren Temperatur als seinem atmosphärischen Siedepunkt verdampft wird, wodurch es in die Gasphase gelangt, ohne vorzeitig zu zersetzen.

Zweitens, und das ist wichtiger, erhöht das Vakuum die mittlere freie Weglänge der Gasmoleküle dramatisch. Das bedeutet, dass sie viel wahrscheinlicher mit den heißen Wänden des Reaktorrohrs kollidieren als miteinander, was unimolekulare Reaktionen (Eliminierungen, Umlagerungen) stark begünstigt und bimolekulare Reaktionen (Dimerisierung, Polymerisation) unterdrückt.

Schnelle Quenchung: Abfangen des Produkts

Die bei der FVP gebildeten Produkte sind oft extrem reaktiv und haben kurze Lebensdauern.

Um zu verhindern, dass sie sich zersetzen oder weiterreagieren, verlässt der Gasstrom sofort die heiße Zone und kollidiert mit einer kryogenen Oberfläche, wie einem mit flüssigem Stickstoff (-196 °C) gekühlten „Kaltfinger“. Dieser Prozess, bekannt als Quenchung, friert das Produkt aus der Gasphase aus und fängt es in einem inerten Zustand zur Sammlung und Analyse ein.

Ein Blick auf einen typischen FVP-Apparat

Die Visualisierung des Aufbaus hilft, den Prozess zu verdeutlichen. Ein FVP-Apparat ist speziell dafür gebaut, diese präzisen Bedingungen aufrechtzuerhalten.

Der Vorläufereinlass

Der feste oder flüssige Vorläufer wird in einem Kolben platziert, der sanft erwärmt wird. Unter Vakuum sublimiert oder verdampft das Material und erzeugt einen langsamen, stetigen Strom von Molekülen in das Reaktorrohr.

Die heiße Zone

Dies ist typischerweise ein Quarzrohr, das durch einen Hochtemperatur-Rohrofen verläuft. Das Rohr kann mit einem inerten Material wie Quarzglaswolle gefüllt sein, um die heiße Oberfläche zu vergrößern und einen effizienten Wärmeaustausch mit den vorbeiströmenden Gasmolekülen zu gewährleisten. Hier findet die Pyrolyse-Reaktion statt.

Die Sammelfalle

Unmittelbar nach dem Ofen befindet sich eine Kühlfalle. Die neu gebildeten Produktmoleküle verlassen die heiße Zone und werden augenblicklich auf der kalten Oberfläche eingefroren, was nachfolgende Reaktionen verhindert. Sobald das Experiment abgeschlossen ist, wird das Vakuum gelöst, und das Produkt kann vom Kaltfinger zur Analyse abgekratzt werden.

Verständnis der Kompromisse

Obwohl FVP ein leistungsfähiges Verfahren ist, handelt es sich um eine spezialisierte Technik mit spezifischen Einschränkungen, die sie für alle Anwendungen ungeeignet machen.

Vorläuferflüchtigkeit ist erforderlich

Das Ausgangsmaterial muss flüchtig genug sein, um unter Vakuum in die Gasphase überzugehen, ohne sich zu zersetzen. Nichtflüchtige oder thermisch empfindliche Vorläufer können nicht verwendet werden.

Geringer Durchsatz und kleiner Maßstab

FVP ist im Grunde eine Technik für den Labormaßstab. Die Anforderung eines Hochvakuums und kontrollierter Durchflussraten bedeutet, dass nur kleine Mengen (Milligramm bis wenige Gramm) auf einmal verarbeitet werden können, was sie für die industrielle Produktion unpraktisch macht.

Möglichkeit komplexer Gemische

Obwohl FVP unimolekulare Reaktionen begünstigt, kann die hohe Energie manchmal mehrere konkurrierende Reaktionswege eröffnen. Dies kann zur Bildung eines komplexen Produktgemisches führen, das schwer zu trennen und zu reinigen sein kann.

Wann Sie FVP für Ihre Forschung in Betracht ziehen sollten

Die Wahl der Synthesemethode hängt vollständig von Ihrem Ziel ab. FVP ist ein außergewöhnliches Werkzeug für sehr spezifische Ziele.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreaktiver Intermediate liegt: FVP ist die Goldstandardmethode zur Erzeugung und Isolierung von Spezies wie Carbenen, Nitrenen oder antiaromatischen Systemen für die spektroskopische Untersuchung.

- Wenn Ihr Hauptaugenmerk auf der sauberen, unimolekularen Synthese liegt: FVP ist ideal, um spezifische pericyclische Reaktionen, wie eine Retro-Diels-Alder-Reaktion, zu erzwingen, indem intermolekulare Nebenreaktionen verhindert werden, die die Lösungschemie beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion liegt: FVP ist aufgrund seines geringen Durchsatzes, der hohen Energiekosten und der Notwendigkeit spezialisierter Hochvakuumanlagen im Allgemeinen ungeeignet.

Durch die präzise Steuerung von Energie und Isolation auf molekularer Ebene bietet FVP ein einzigartiges Fenster zur chemischen Reaktivität und bleibt ein mächtiges Werkzeug für die moderne Synthese.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im FVP-Mechanismus |

|---|---|

| Hohe Temperatur | Liefert Aktivierungsenergie, um starke Bindungen zu brechen und Reaktionen anzutreiben. |

| Hohes Vakuum | Isoliert Moleküle und begünstigt unimolekulare Reaktionen gegenüber bimolekularen. |

| Schnelle Quenchung | Fängt instabile Produkte auf einer kryogenen Oberfläche ein, um eine Zersetzung zu verhindern. |

| Typische Anwendungen | Erzeugung von Carbenen, Nitrenen und sauberen pericyclischen Reaktionen. |

Bereit, die Grenzen Ihrer chemischen Synthese zu erweitern? Die präzise Kontrolle der FVP erfordert spezielle Laborausrüstung. KINTEK ist spezialisiert auf Hochtemperaturöfen, Vakuumsysteme und kryogene Fallen, die für die fortgeschrittene Forschung entwickelt wurden. Lassen Sie sich von unseren Experten beim Aufbau oder der Optimierung Ihres FVP-Apparates helfen, um neue reaktive Intermediate freizuschalten. Kontaktieren Sie noch heute unsere Spezialisten für Laborgeräte, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden