Im Kern ist ein Kalzinator ein spezialisierter Industrieofen, der dazu dient, feste Materialien auf eine hohe, präzise kontrollierte Temperatur zu erhitzen, ohne sie zu schmelzen. Seine Hauptfunktion besteht darin, eine chemische Reaktion oder eine physikalische Phasenänderung im Material auszulösen. Dieser Prozess, bekannt als Kalzinierung, wird verwendet, um flüchtige Substanzen wie Wasser und Kohlendioxid zu entfernen oder die Kristallstruktur des Materials zu ändern, um ihm neue, gewünschte Eigenschaften zu verleihen.

Ein Kalzinator ist nicht nur ein Ofen; er ist ein thermischer Reaktor. Sein Zweck ist es, ein Rohmaterial in eine völlig neue Substanz mit spezifischen chemischen und physikalischen Eigenschaften umzuwandeln, indem Wärme, Zeit und atmosphärische Bedingungen sorgfältig gesteuert werden.

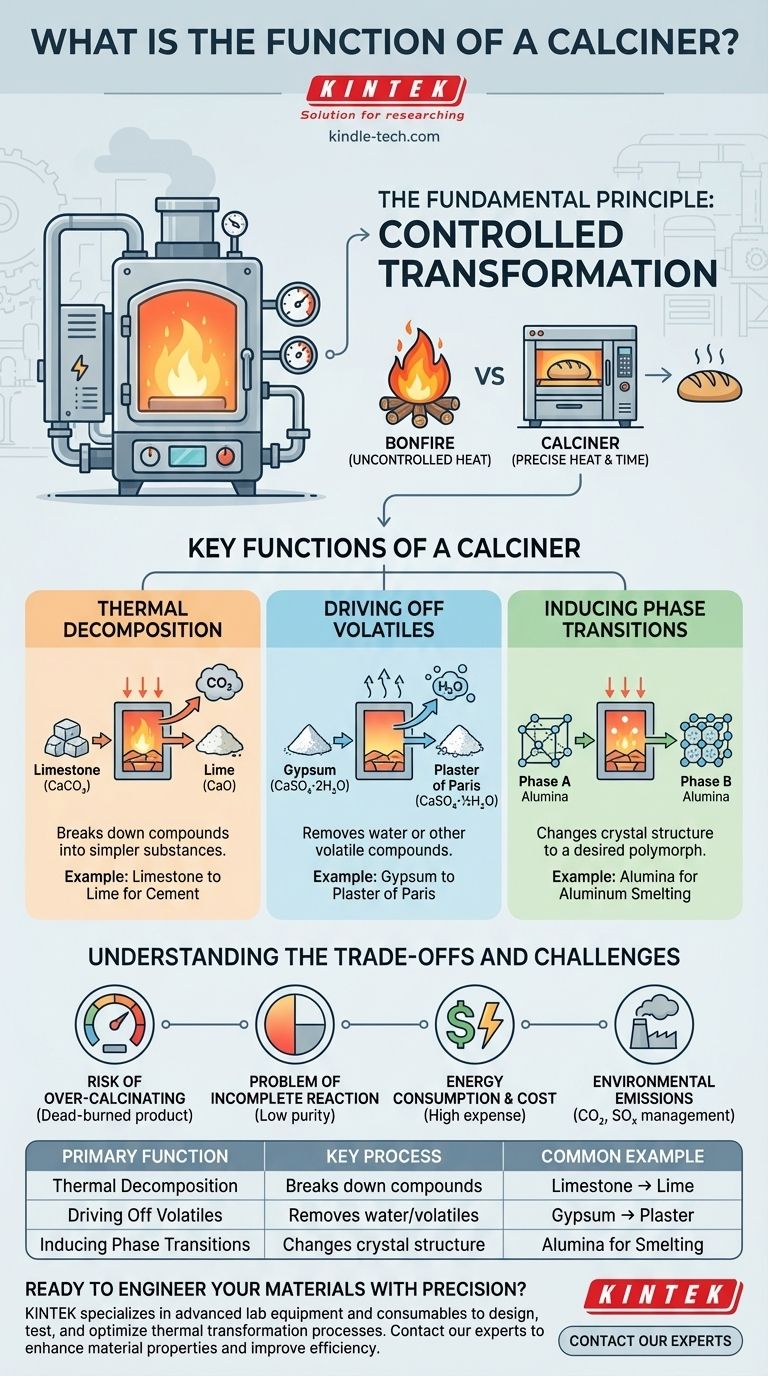

Das Grundprinzip: Kontrollierte Transformation

Stellen Sie sich einen Kalzinator nicht als Lagerfeuer vor, sondern als einen hochentwickelten Backofen. Ein Lagerfeuer wendet unkontrollierte Hitze an, während ein Backofen präzise Hitze für eine bestimmte Zeit anwendet, um Teig in Brot zu verwandeln. Der Kalzinator arbeitet nach demselben Prinzip der kontrollierten Transformation.

Jenseits des einfachen Erhitzens

Das Ziel der Kalzinierung ist nicht nur, etwas heiß zu machen. Es geht darum, thermische Energie als Werkzeug zu nutzen, um chemische Bindungen zu brechen oder die innere Struktur eines Materials neu zu organisieren. Dies erfordert eine präzise Kontrolle über das Temperaturprofil – wie schnell sich das Material erwärmt, wie lange es bei der Spitzentemperatur bleibt und wie es abkühlt.

Das Ziel: Ein neues Material

Das Material, das einen Kalzinator verlässt, unterscheidet sich grundlegend von dem, das hineingelangt ist. Es kann leichter, poröser, chemisch reaktiver sein oder eine andere kristalline Form haben. Der gesamte Prozess ist darauf ausgelegt, dieses spezifische Ergebnis zuverlässig und konsistent zu erzielen.

Hauptfunktionen eines Kalzinators

Ein Kalzinator erfüllt mehrere unterschiedliche Funktionen, oft gleichzeitig, abhängig vom Material und dem gewünschten Ergebnis.

Thermische Zersetzung

Dies ist die klassische Funktion eines Kalzinators. Dabei wird eine Verbindung erhitzt, bis sie in zwei oder mehr einfachere Substanzen zerfällt.

Das häufigste Beispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat) für die Zementindustrie. Beim Erhitzen auf über 900 °C (1650 °F) zersetzt sich der Kalkstein, wobei Kohlendioxidgas freigesetzt wird und der hochreaktive Kalk zurückbleibt.

Entfernen von flüchtigen Bestandteilen

Diese Funktion beinhaltet das Entfernen von Wasser oder anderen flüchtigen Verbindungen aus einem Material. Dies kann das Entfernen einfacher Feuchtigkeit oder, was noch wichtiger ist, chemisch gebundenes Wasser, bekannt als „Kristallwasser“, umfassen.

Ein Schlüsselbeispiel ist die Verarbeitung von Gips zu Gipsputz (Stuckgips). Der Kalzinator erhitzt den Gips sorgfältig, um eine bestimmte Menge seiner Wassermoleküle auszutreiben, wodurch sich seine chemische Struktur ändert und er später rehydriert werden kann, um einen harten Feststoff zu bilden.

Induzieren von Phasenübergängen

Einige Materialien können in verschiedenen festen Formen oder Kristallstrukturen, bekannt als Polymorphe, existieren. Ein Kalzinator kann verwendet werden, um ein Material auf eine bestimmte Temperatur zu erhitzen, um es zu zwingen, von einer Phase in eine andere überzugehen.

Dies ist entscheidend bei der Herstellung von Aluminiumoxid, dem Vorläufer von Aluminium. Verschiedene Phasen von Aluminiumoxid haben unterschiedliche Eigenschaften, und die Kalzinierung wird verwendet, um die spezifische Phase zu erzeugen, die für den Schmelzprozess erforderlich ist.

Verständnis der Kompromisse und Herausforderungen

Der Betrieb eines Kalzinators erfordert ein empfindliches Gleichgewicht. Eine Fehlsteuerung des Prozesses kann zu erheblichen Problemen führen, die sich auf die Produktqualität und die Betriebseffizienz auswirken.

Das Risiko der Überkalzinierung

Das Erhitzen eines Materials zu lange oder bei zu hoher Temperatur kann ein unerwünschtes Produkt erzeugen. Zum Beispiel entsteht „totgebrannter“ Kalk, wenn er überkalziniert wird, wodurch er dicht und chemisch unreaktiv wird, was für viele Anwendungen wie die Zementproduktion nutzlos ist.

Das Problem der unvollständigen Reaktion

Umgekehrt führt ein unzureichendes Erhitzen des Materials oder eine zu kurze Dauer zu einer unvollständigen Umwandlung. Dies hinterlässt unreagiertes Rohmaterial im Endprodukt, was dessen Reinheit und Leistung verringert.

Energieverbrauch und Kosten

Kalzinatoren arbeiten bei extrem hohen Temperaturen und sind oft massive Anlagen. Infolgedessen sind sie unglaublich energieintensiv. Die Kosten für Brennstoff oder Strom machen einen Großteil der Betriebskosten aus, was die Energieeffizienz zu einem kritischen Design- und Betriebsanliegen macht.

Umweltemissionen

Der eigentliche Zweck der Kalzinierung besteht oft darin, Gase wie CO2 (aus Kalkstein) oder SOx (aus bestimmten Erzen) auszutreiben. Diese Emissionen müssen erfasst, behandelt oder anderweitig verwaltet werden, um Umweltvorschriften einzuhalten, was den Betrieb komplexer und kostspieliger macht.

Wie Sie die Kalzinierung für Ihr Ziel betrachten sollten

Das spezifische Design und der Betrieb eines Kalzinatorsystems richten sich ausschließlich nach den gewünschten Eigenschaften des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreaktiven Produkts (wie Kalk für Zement) liegt: Ihre Priorität muss eine präzise Temperaturregelung sein, um eine vollständige Umwandlung ohne Totbrennen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und einer spezifischen Kristallstruktur (wie für Katalysatoren oder technische Keramiken) liegt: Sie müssen die sorgfältige Kontrolle sowohl des Temperaturprofils als auch der Ofenatmosphäre (z. B. sauerstoffreich vs. sauerstoffarm) priorisieren.

- Wenn Ihr Hauptaugenmerk auf einfachem Massentrocknen oder Feuchtigkeitsentfernung liegt: Ein weniger komplexes, niedrigtemperiertes System, das auf die Maximierung der Verweilzeit und des Luftstroms ausgerichtet ist, kann die effizienteste Lösung sein.

Letztendlich ist ein Kalzinator ein unverzichtbares Industriewerkzeug, um eine rohe, gewöhnliche Substanz in ein hochentwickeltes, wertschöpfendes Material zu verwandeln.

Zusammenfassungstabelle:

| Primäre Funktion | Schlüsselprozess | Häufiges Beispiel |

|---|---|---|

| Thermische Zersetzung | Zerlegt Verbindungen in einfachere Substanzen | Kalkstein zu Kalk (CaCO₃ → CaO + CO₂) |

| Entfernen von flüchtigen Bestandteilen | Entfernt Wasser oder andere flüchtige Verbindungen | Gips zu Stuckgips |

| Induzieren von Phasenübergängen | Ändert die Kristallstruktur zu einem gewünschten Polymorph | Aluminiumoxidproduktion für die Aluminiumschmelze |

Bereit, Ihre Materialien präzise zu entwickeln?

Ob Sie ein hochreaktives Produkt entwickeln, spezifische Kristallstrukturen für technische Keramiken erzielen oder flüchtige Bestandteile effizient entfernen müssen, der richtige Kalzinierungsprozess ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um Sie bei der Entwicklung, Prüfung und Optimierung Ihrer thermischen Transformationsprozesse zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialeigenschaften verbessern, die Effizienz steigern und Innovationen in Ihrem Labor oder Ihrer Pilotanlage vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Welche Vorteile bietet ein Drehrohrofen? Erzielen Sie überragende Homogenität & Effizienz für Pulver & Granulate

- Was ist die Hauptfunktion eines industriellen Drehrohr-Ofens? Master Wolframpulver-Wasserstoffreduktion

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung