Der spezialisierte Ofen, der zum Brennen von Keramik verwendet wird, wird Brennofen genannt. Ein Brennofen ist mehr als nur ein Hochtemperaturofen; er ist eine thermisch isolierte Kammer, die dazu dient, zerbrechlichen, wasserlöslichen Ton durch einen sorgfältig kontrollierten Heiz- und Kühlprozess in ein hartes, dauerhaftes Keramikmaterial umzuwandeln.

Ein Brennofen ist nicht einfach ein Gerät zum Erhitzen; er ist ein Werkzeug zur Transformation. Seine Hauptfunktion besteht darin, die Temperatur über die Zeit zu steuern und die irreversiblen chemischen und physikalischen Veränderungen einzuleiten, die aus formbarem Ton dauerhafte Keramik machen.

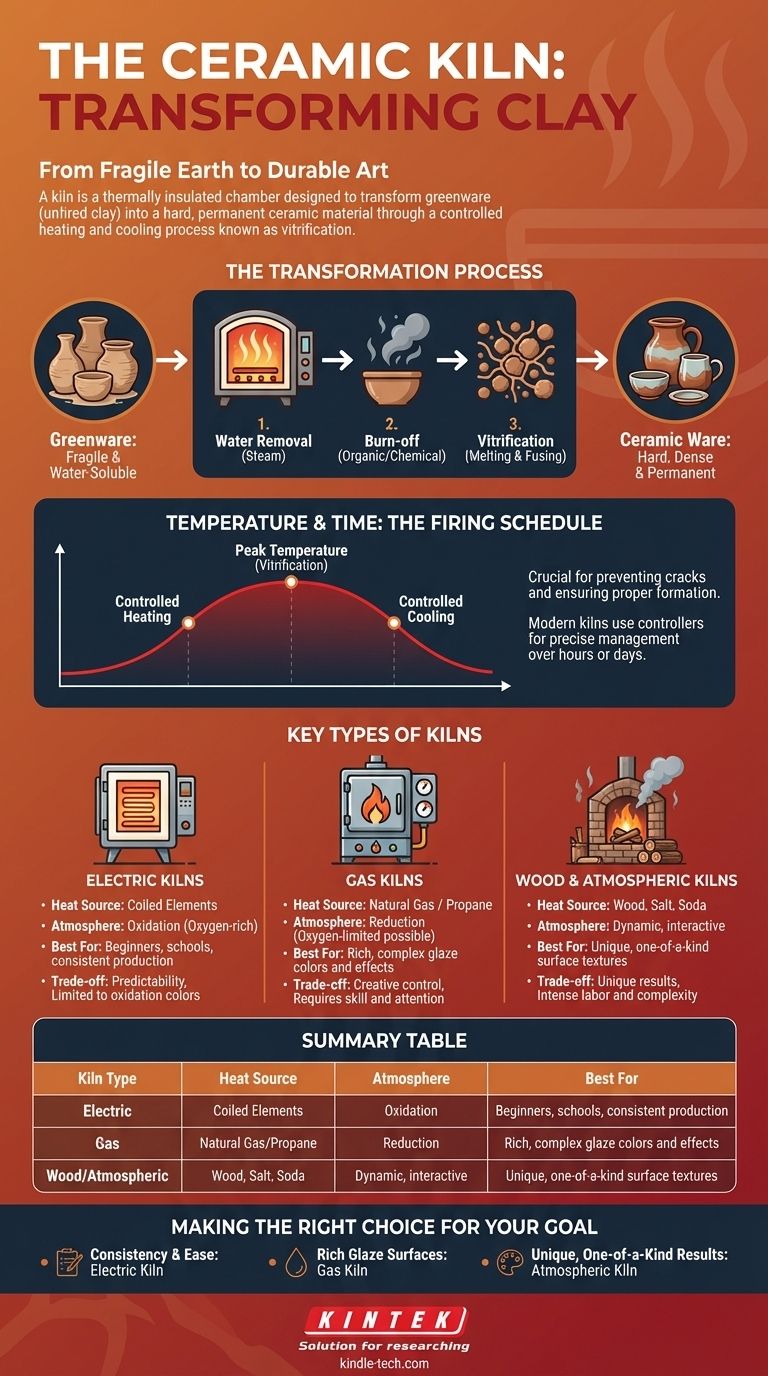

Von Ton zu Keramik: Die Rolle des Brennofens

Das Verständnis des Brennofens beginnt mit dem Verständnis, warum Ton gebrannt werden muss. Dieser Prozess ist grundlegend für die Herstellung jedes dauerhaften Keramikobjekts.

Warum Brennen notwendig ist

Ungebrannter Ton, bekannt als Grünware, ist extrem zerbrechlich. Er zerbricht, wenn er fallen gelassen wird, und löst sich wieder in Schlamm auf, wenn er Wasser ausgesetzt wird.

Die intensive Hitze im Brennofen erzeugt dauerhafte, kristalline Bindungen zwischen den Tonpartikeln. Dieser Prozess, genannt Vitrification (Verglasung), macht das Objekt hart, dicht und wasserundurchlässig.

Der Transformationsprozess

Wenn die Temperatur des Brennofens steigt, durchläuft der Ton mehrere kritische Phasen. Zuerst wird das verbleibende physikalische Wasser in Dampf umgewandelt und entfernt.

Als Nächstes werden organische Materialien und chemisches Wasser im Tonkörper ausgebrannt. Schließlich beginnen bei Spitzentemperaturen die Tonpartikel zu schmelzen und miteinander zu verschmelzen, wodurch die starken, glasartigen Bindungen entstehen, die Keramikware definieren.

Temperatur und Zeit: Der Brennplan

Ein erfolgreicher Brand hängt von mehr ab als nur dem Erreichen einer hohen Temperatur. Die Geschwindigkeit des Temperaturanstiegs und -abfalls, bekannt als Brennplan, ist entscheidend.

Zu schnelles Erhitzen kann dazu führen, dass eingeschlossenes Wasser zu Dampf wird und das Stück explodiert. Zu schnelles Abkühlen kann zu einem Thermoschock führen, der Risse verursacht. Moderne Brennöfen verwenden Steuerungen, um diesen Plan über viele Stunden oder sogar Tage präzise zu verwalten.

Wichtige Arten von Keramikbrennöfen

Obwohl alle Brennöfen denselben grundlegenden Zweck erfüllen, erzeugen ihre Wärmequelle und ihr Design unterschiedliche Brennumgebungen, die das endgültige Aussehen der Keramik maßgeblich beeinflussen.

Elektroöfen

Elektroöfen sind die gebräuchlichste Art für Schulen, Hobbyisten und kleine Ateliers. Sie verwenden gewickelte Heizelemente, um Strahlungswärme zu erzeugen, ähnlich einem herkömmlichen Backofen.

Sie werden für ihre Benutzerfreundlichkeit und ihre vorhersehbaren, konsistenten Ergebnisse geschätzt. Sie brennen typischerweise in einer Oxidationsatmosphäre, was bedeutet, dass ein Überfluss an Sauerstoff vorhanden ist, der klare und helle Glasurfarben erzeugt.

Gasöfen

Gasöfen, die mit Erdgas oder Propan betrieben werden, werden von vielen professionellen Töpfern bevorzugt. Die Flamme und der Luftstrom können vom Künstler aktiv gesteuert werden.

Dies ermöglicht eine präzise Kontrolle über die Ofenatmosphäre. Durch die Begrenzung der Sauerstoffzufuhr können Töpfer eine Reduktionsatmosphäre erzeugen, die den Glasuren Sauerstoff entzieht und tiefe, satte und oft unvorhersehbare Farben erzeugt, die in einem Elektroofen nicht erreichbar sind.

Holz- und atmosphärische Öfen

Holzöfen sind eine traditionelle Methode, bei der Holz als Brennstoff dient. Andere "atmosphärische" Öfen führen während des Brennvorgangs Materialien wie Salz oder Soda in die Kammer ein.

In diesen Öfen werden die Flugasche des Holzes oder die verdampften Materialien selbst Teil des Brennprozesses und interagieren direkt mit der Keramik, um einzigartige, nicht reproduzierbare Oberflächenstrukturen und Muster zu erzeugen. Die Ergebnisse sind eine direkte Zusammenarbeit zwischen dem Töpfer, dem Ton und dem Feuer.

Die Kompromisse verstehen

Die Wahl einer Brennmethode beinhaltet das Abwägen von Vorhersehbarkeit gegen kreatives Potenzial und Bequemlichkeit gegen Komplexität.

Elektroöfen: Vorhersehbarkeit vs. begrenzte Palette

Die Hauptstärke eines Elektroofens ist seine Zuverlässigkeit. Sie können von einem Brand zum nächsten äußerst konsistente Ergebnisse erwarten, was ideal für die Serienproduktion ist.

Der Kompromiss ist die Beschränkung auf den Oxidationsbrand. Obwohl viele schöne Glasuren für die Oxidation existieren, können Sie die einzigartigen Effekte, wie Kupferrot oder Seladonblau, die von einer Reduktionsatmosphäre abhängen, nicht erzielen.

Brennstoffbetriebene Öfen: Kreative Kontrolle vs. Komplexität

Gas- und Holzöfen bieten eine unvergleichliche Kontrolle über die Brennumgebung und eröffnen eine riesige Welt reicher Glasurchemie und atmosphärischer Effekte.

Diese kreative Freiheit geht auf Kosten von Komplexität und Arbeitsaufwand. Das Management eines Gasofens erfordert Geschick und Aufmerksamkeit, während das Brennen eines Holzofens eine intensive, mehrtägige Anstrengung ist, die ein Team von Leuten erfordert.

Die richtige Wahl für Ihr Ziel treffen

Der "beste" Brennofen ist derjenige, der Ihren künstlerischen oder praktischen Zielen entspricht.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Benutzerfreundlichkeit liegt: Ein Elektroofen ist die praktischste und zuverlässigste Wahl für Anfänger, Schulen und die konsistente Produktion.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen reicher, komplexer Glasuroberflächen liegt: Ein Gasofen bietet die atmosphärische Kontrolle, die für den Reduktionsbrand und eine breitere Farbpalette erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einzigartigen, einmaligen Ergebnissen liegt: Ein atmosphärischer Ofen, wie ein Holz-, Salz- oder Sodaofen, bietet einen dynamischen Prozess, bei dem das Feuer selbst zu einem kreativen Partner wird.

Letztendlich ist das Verständnis der Funktion des Brennofens der erste Schritt, um das Ergebnis Ihrer Arbeit bewusst zu gestalten.

Zusammenfassungstabelle:

| Ofentyp | Wärmequelle | Atmosphäre | Am besten geeignet für |

|---|---|---|---|

| Elektrisch | Heizwendel | Oxidation (sauerstoffreich) | Anfänger, Schulen, konsistente Produktion |

| Gas | Erdgas/Propan | Reduktion (sauerstoffarm) | Reiche, komplexe Glasurfarben und -effekte |

| Holz/Atmosphärisch | Holz, Salz, Soda | Dynamisch, interaktiv | Einzigartige, einmalige Oberflächenstrukturen |

Bereit, den perfekten Brennofen für Ihre Keramikprojekte auszuwählen? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung anzubieten, einschließlich Brennöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – egal ob Sie Hobbyist, Pädagoge oder professioneller Töpfer sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der richtigen Ausrüstung, um präzise Temperaturkontrolle, konsistente Ergebnisse oder einzigartige künstlerische Effekte zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und lassen Sie KINTEK Ihren kreativen und technischen Erfolg unterstützen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Hat die Sinterzeit die marginale Passung von Zirkonoxid-Kappen beeinflusst? Meisterhafte Präzision für perfekten Sitz

- Kann hochschmelzendes Porzellan ohne Verformung repariert werden? Ja, mit den richtigen niedrigschmelzenden Materialien und Techniken.

- Wie verarbeiten Dental-Keramiköfen Materialien? Beherrschen Sie Hitze und Druck für perfekte Restaurationen

- Verwenden Zahnärzte immer noch Porzellan? Entdecken Sie die Hightech-Keramiken, die die moderne Zahnmedizin revolutionieren

- Was ist die Brenntemperatur für Dental-Keramiken? Beherrschung des kritischen Zyklus für starke, ästhetische Restaurationen

- Welche Auswirkungen hat das Hochgeschwindigkeitssintern auf Zirkonoxid? Dramatisch schnellere Zyklen mit kritischen Kompromissen

- Was ist die Hauptfunktion eines Dental-Pressofen? Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist der Unterschied zwischen einer Komposit- und einer Keramikrestauration? Die Wahl des richtigen Materials für Ihr Lächeln