Im Kern ist Härten ein kontrollierter Wärmebehandlungsprozess, der darauf abzielt, die Härte und Festigkeit eines Metalls, am häufigsten Stahl, dramatisch zu erhöhen. Dabei wird das Metall auf eine bestimmte, sehr hohe Temperatur erhitzt, dort gehalten und dann extrem schnell abgekühlt. Dieses schnelle Abkühlen, bekannt als Abschrecken, friert die innere Struktur des Metalls in einem starken, aber spannungsreichen Zustand ein.

Das wesentliche Ziel des Härtens ist es, eine bestimmte Hochtemperatur-Kristallstruktur im Metall einzuschließen, indem es zu schnell abgekühlt wird, als dass es in seine weichere, natürliche Form zurückkehren könnte. Dieser Prozess tauscht die natürliche Flexibilität des Metalls gegen außergewöhnliche Härte und Verschleißfestigkeit ein.

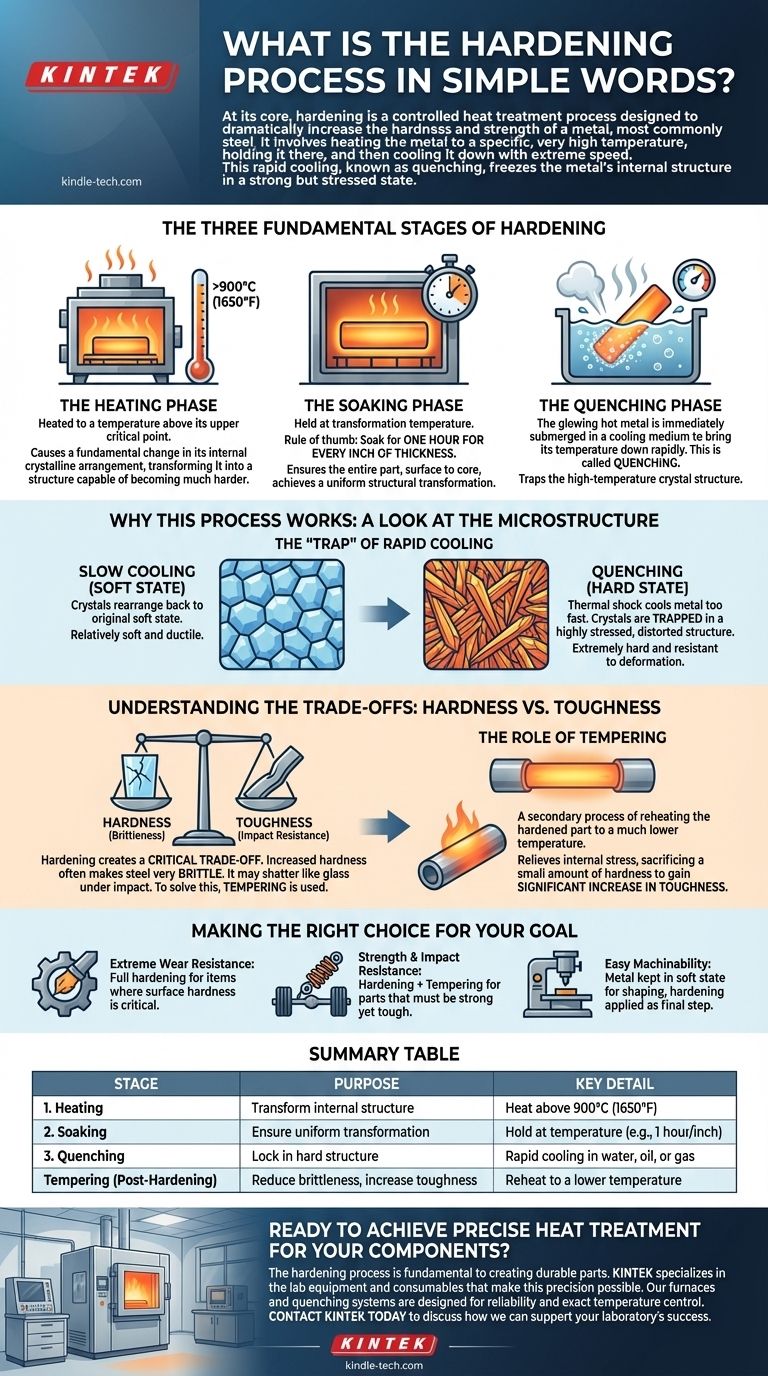

Die drei grundlegenden Phasen des Härtens

Der Härtungsprozess, sei es in einem modernen Vakuumofen oder einer traditionellen Schmiede, durchläuft drei unterschiedliche und kritische Phasen. Jeder Schritt spielt eine präzise Rolle bei der Transformation der inneren Eigenschaften des Metalls.

Phase 1: Die Erhitzungsphase

Zuerst wird das Metall in einem Ofen auf eine Temperatur oberhalb seines oberen kritischen Punktes erhitzt, oft über 900°C (1650°F).

Das Erhitzen auf diese Temperatur schmilzt das Metall nicht. Stattdessen bewirkt es eine grundlegende Änderung seiner inneren kristallinen Anordnung, wodurch es in eine Struktur umgewandelt wird, die viel härter werden kann.

Phase 2: Die Haltephase

Sobald die Umwandlungstemperatur erreicht ist, wird das Metall "gehalten", indem es bei dieser Temperatur verbleibt.

Eine Faustregel besagt, dass das Material eine Stunde pro Zoll seiner Dicke gehalten werden sollte. Dies stellt sicher, dass das gesamte Teil, von der Oberfläche bis zum Kern, eine vollständige und gleichmäßige strukturelle Umwandlung erfahren hat.

Phase 3: Die Abschreckphase

Dies ist der dramatischste Schritt. Das glühend heiße Metall wird aus dem Ofen genommen und sofort in ein Kühlmedium getaucht, um seine Temperatur schnell zu senken.

Dieses schnelle Abkühlen wird Abschrecken genannt. Gängige Abschreckmedien sind Wasser, Salzlösung (Salzwasser), Öl oder sogar hochdruckinertgas wie Stickstoff, abhängig von der Stahlsorte und dem gewünschten Ergebnis.

Warum dieser Prozess funktioniert: Ein Blick auf die Mikrostruktur

Die Magie des Härtens geschieht auf mikroskopischer Ebene. Es ist eine gezielte Manipulation der kristallinen Gitterstruktur des Metalls.

Der weiche Zustand vs. der harte Zustand

Im normalen Zustand bei Raumtemperatur hat Stahl eine relativ weiche und duktile kristalline Struktur. Wenn er über seinen kritischen Punkt hinaus erhitzt wird, reorganisiert er sich in eine andere, kompaktere Struktur.

Würde der Stahl langsam abkühlen, hätten die Kristalle Zeit, sich wieder in ihren ursprünglichen weichen Zustand zurückzuordnen.

Die "Falle" des schnellen Abkühlens

Abschrecken ist ein Thermoschock. Es kühlt das Metall so schnell ab, dass die Kristalle keine Zeit haben, sich in ihre weiche Form zurückzuordnen.

Stattdessen werden sie in einer hochgespannten, verzerrten und nadelartigen Struktur eingeschlossen. Diese neue, fixierte Struktur ist extrem hart und verformungsbeständig, was wir als erhöhte Materialhärte wahrnehmen.

Das Verständnis der Kompromisse: Härte vs. Zähigkeit

Härten ist keine universelle Verbesserung. Die signifikante Erhöhung der Härte hat ihren Preis und schafft einen kritischen Kompromiss, den Ingenieure bewältigen müssen.

Das Sprödigkeitsproblem

Ein extrem gehärtetes Stahlteil ist oft sehr spröde. Obwohl es Kratzern und Verschleiß widerstehen kann, kann es wie Glas zersplittern, wenn es einem starken Aufprall ausgesetzt wird.

Für viele Anwendungen ist dieser Grad an Sprödigkeit inakzeptabel, da Komponenten Stöße absorbieren müssen, ohne katastrophal zu versagen.

Die Rolle des Anlassens

Um dies zu lösen, wird fast immer ein sekundärer Prozess namens Anlassen nach dem Härten durchgeführt.

Beim Anlassen wird das gehärtete Teil auf eine viel niedrigere Temperatur wiedererhitzt. Dieser Prozess baut einen Teil der inneren Spannung ab und opfert eine geringe Menge an Härte, um eine signifikante Erhöhung der Zähigkeit (Widerstand gegen Bruch) zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Härten ist ein grundlegender Prozess, der verwendet wird, um die Eigenschaften eines Metalls für eine bestimmte Aufgabe zu optimieren. Der Ansatz hängt vollständig von der endgültigen Anwendung des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Ein vollständiger Härtungsprozess wird für Gegenstände wie Schneidwerkzeuge, Kugellager und Zahnräder verwendet, bei denen die Oberflächenhärte die kritischste Eigenschaft ist.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Schlagfestigkeit liegt: Eine Kombination aus Härten und anschließendem Anlassen ist unerlässlich für Teile wie Achsen, Federn und Konstruktionsschrauben, die stark und dennoch zäh genug sein müssen, um sich zu biegen, ohne zu brechen.

- Wenn Ihr Hauptaugenmerk auf einfacher Bearbeitbarkeit liegt: Das Metall wird für Prozesse wie Fräsen und Formen in seinem weicheren, ungehärteten Zustand belassen, wobei das Härten erst als letzter Schritt angewendet wird.

Letztendlich ist Härten ein präzises metallurgisches Werkzeug, das verwendet wird, um eine weniger stabile innere Struktur gezielt einzuschließen, um ein überlegenes Leistungsniveau zu erzielen.

Zusammenfassungstabelle:

| Phase | Zweck | Wichtiges Detail |

|---|---|---|

| 1. Erhitzen | Innere Struktur umwandeln | Erhitzen über 900°C (1650°F) |

| 2. Halten | Gleichmäßige Umwandlung sicherstellen | Bei Temperatur halten (z.B. 1 Stunde pro Zoll Dicke) |

| 3. Abschrecken | Harte Struktur fixieren | Schnelles Abkühlen in Wasser, Öl oder Gas |

| Anlassen (nach dem Härten) | Sprödigkeit reduzieren, Zähigkeit erhöhen | Auf eine niedrigere Temperatur wiedererhitzen |

Bereit für präzise Wärmebehandlung Ihrer Komponenten?

Der Härtungsprozess ist grundlegend für die Herstellung langlebiger Teile, von Schneidwerkzeugen bis zu Konstruktionsfedern. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die diese Präzision ermöglichen. Unsere Öfen und Abschrecksysteme sind auf Zuverlässigkeit und exakte Temperaturregelung ausgelegt, um sicherzustellen, dass Ihre Materialien die höchsten Standards an Härte und Zähigkeit erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Härte- und Anlassbedürfnisse beraten. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Funktion eines Vakuumofens bei fluorierten Graphen-Elektrodenfolien? Verbesserung der Batterieleistung und -sicherheit

- Warum einen Vakuumtrockenschrank für PEO/LiTFSI verwenden? Hochleistungsfähige PEO/LLZTO-Verbundfestelektrolyte erzielen

- Was ist die Funktion eines Hochtemperatur-Ofens in der Endbearbeitungsstufe von ODS-Ferritstahl? Optimierung der ODS-Legierungsintegrität

- Wie wird Wasserstoff bei der Pyrolyse erzeugt? Ein kohlenstoffarmer, energieeffizienter Weg zu sauberem Wasserstoff

- Auf welche Temperatur wird beim Glühen abgekühlt? Die entscheidende Rolle der Abkühlgeschwindigkeit meistern

- Ist Löten billiger als Schweißen? Optimieren Sie Ihre Metallfügekosten für die Produktion

- Was ist die normale Temperatur für einen Ofen? Entdecken Sie den Schlüssel zu effizienter Hausheizung

- Was ist die Sintertemperatur für Metalle? Ein Leitfaden zur 0,6-Tm-Regel und Schlüsselfaktoren