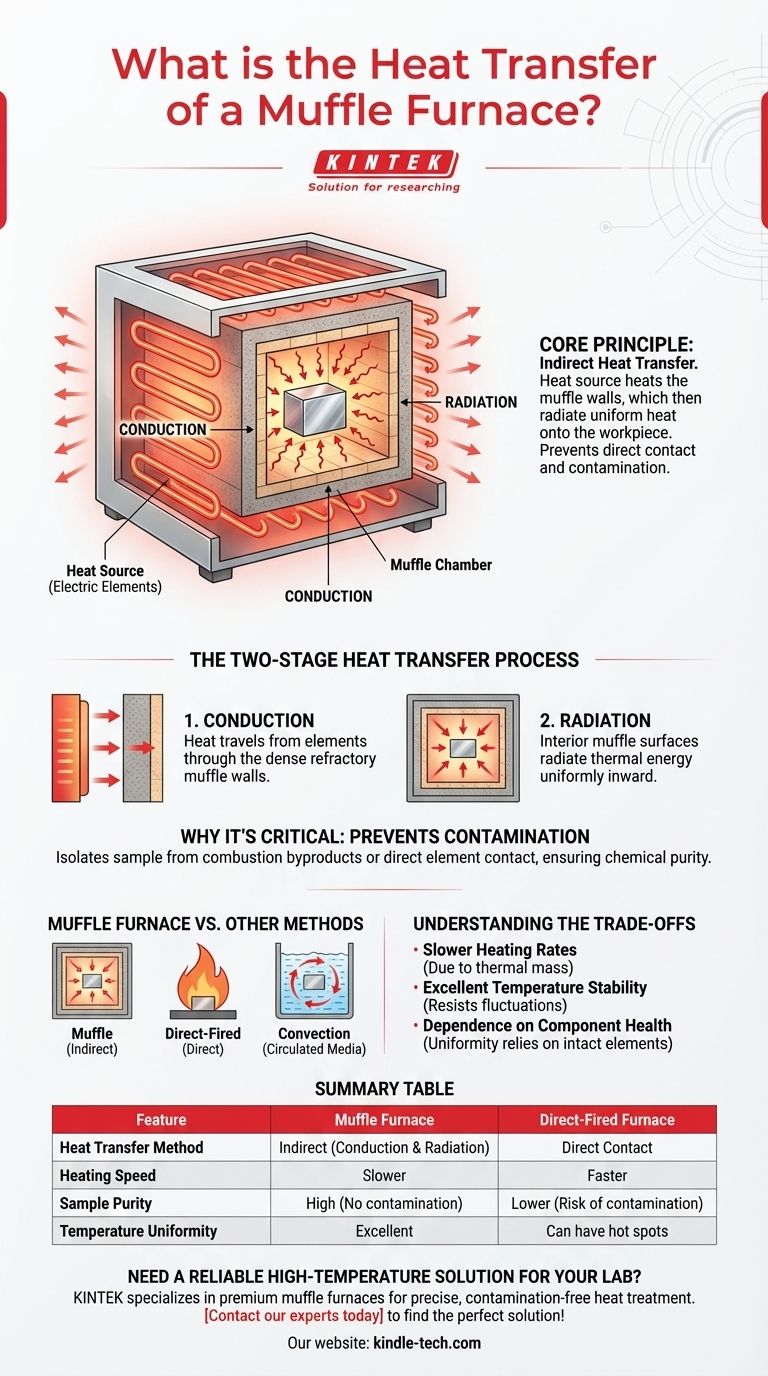

Im Kern überträgt ein Muffelofen Wärme indirekt. Die Wärmequelle – ob elektrische Elemente oder Brennstoffverbrennung – erhitzt die Wände einer geschlossenen Kammer, oder „Muffel“, und diese heißen Wände strahlen dann die Wärme gleichmäßig auf das Werkstück im Inneren ab. Dieser Prozess verhindert direkten Kontakt und Kontamination.

Das entscheidende Merkmal eines Muffelofens ist nicht nur, wie er Wärme erzeugt, sondern wie er sie isoliert. Sein Design trennt die Wärmequelle physisch von der Probe und stützt sich auf Leitung und Strahlung, um saubere, gleichmäßige und kontrollierbare Hochtemperaturumgebungen zu schaffen.

Das Prinzip der indirekten Beheizung

Die Wärmeübertragung in einem Muffelofen ist ein bewusster, zweistufiger Prozess, der auf Präzision und Reinheit ausgelegt ist. Er unterscheidet sich grundlegend von einem direkt befeuerten Ofen oder einem einfachen Backofen.

Die „Muffel“-Kammer

Der Schlüssel zu diesem Prozess ist die Muffel selbst. Dies ist eine separate, abgedichtete Kammer, die typischerweise aus hochtemperaturbeständigen feuerfesten Materialien wie Siliziumdioxid- und Aluminiumoxid-Schamottsteinen besteht.

Die Probe oder das Werkstück wird in diese Muffel gelegt. Die Heizelemente oder der Verbrennungsbereich bleiben außerhalb davon.

Der zweistufige Wärmeübertragungsprozess

Die Wärme gelangt in zwei unterschiedlichen Schritten von ihrer Quelle zur Probe:

- Leitung: Die von den elektrischen Widerstandsheizungen erzeugte Wärme wird zunächst durch die dichten feuerfesten Wände der Muffel geleitet.

- Strahlung: Sobald die Innenflächen der Muffel die Zieltemperatur erreicht haben, strahlen sie Wärmeenergie aus allen Richtungen nach innen ab. Dies umhüllt die Probe mit gleichmäßiger Wärme.

Warum dieses Design entscheidend ist

Der Hauptvorteil dieser indirekten Methode ist die Vermeidung von Kontamination. Durch die Isolierung der Probe wird sie vor Verbrennungsprodukten bei gasbefeuerten Modellen oder vor direkter Interaktion mit den elektrischen Heizelementen geschützt.

Dies gewährleistet die chemische Reinheit des zu erhitzenden Materials, was für Anwendungen in Laboren, der Zahnmedizin und der Materialwissenschaft unerlässlich ist.

Wie sich Muffelöfen im Vergleich zu anderen Methoden verhalten

Das Verständnis der Wärmeübertragung eines Muffelofens wird deutlicher, wenn man ihn mit anderen gängigen Heiztechnologien vergleicht.

Muffelofen vs. direkt befeuerter Ofen

In einem direkt befeuerten Ofen kommen die Flamme und die heißen Gase aus der Verbrennung direkt mit dem Werkstück in Kontakt. Dies ist eine sehr schnelle und effiziente Art der Wärmeübertragung, führt aber Verbrennungsprodukte direkt auf die Oberfläche des Materials ein.

Muffelofen vs. Konvektionsofen

Andere Öfen, wie ein Salzbadofen, basieren hauptsächlich auf Konvektion. Eine Flüssigkeit oder ein Gas wird erhitzt und zirkuliert, um Wärme auf das Werkstück zu übertragen. Dies ist aufgrund des engen Kontakts zwischen dem Heizmedium und der Probe ebenfalls sehr schnell.

Ein Muffelofen hat sehr wenig Luft zu bewegen, daher wird bei hohen Temperaturen die Strahlung zum dominierenden und weitaus effektiveren Wärmeübertragungsmodus innerhalb der Kammer.

Die Kompromisse verstehen

Die indirekte Heizmethode bietet einzigartige Vorteile, bringt aber auch inhärente Kompromisse mit sich, die wichtig zu erkennen sind.

Langsamere Aufheizraten

Da die Wärme zunächst die dicken feuerfesten Wände der Muffel durchdringen und leiten muss, ist der gesamte Heizprozess langsamer als bei direkt befeuerten oder konvektionsbasierten Systemen.

Hervorragende Temperaturstabilität

Die thermische Masse der feuerfesten Steine, die das Aufheizen verlangsamt, bietet auch einen erheblichen Vorteil: Temperaturstabilität. Einmal auf Temperatur, widersteht der Ofen Schwankungen und bietet eine hochstabile Umgebung. Dies bedeutet auch, dass die Abkühlzeiten länger sind.

Abhängigkeit vom Zustand der Komponenten

Das gesamte Prinzip beruht auf der gleichmäßigen Erwärmung der Muffelwände. Wenn Heizelemente beschädigt oder gealtert sind, erzeugen sie heiße und kalte Stellen auf der Innenfläche der Muffel, was den Hauptvorteil des Ofens – die gleichmäßige Strahlung – untergräbt.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, passen Sie die Eigenschaften des Ofens an Ihr Hauptziel an.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontamination liegt: Ein Muffelofen ist aufgrund seines isolierten Kammerdesigns die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturgleichmäßigkeit ohne Hot Spots liegt: Ein Muffelofen zeichnet sich aus, da die gesamte innere Kammerwand zum Wärmestrahler wird.

- Wenn Ihr Hauptaugenmerk auf der schnellstmöglichen Aufheizgeschwindigkeit liegt: Eine Direktkontaktmethode wie ein Salzbad oder ein direkt befeuerter Ofen kann besser geeignet sein, jedoch auf Kosten der Sauberkeit und Gleichmäßigkeit.

Durch das Verständnis dieses indirekten Wärmeübertragungsmechanismus können Sie den Muffelofen für seine einzigartigen Stärken in Anwendungen mit hoher Reinheit und gleichmäßiger Temperatur nutzen.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Direkt befeuerter Ofen |

|---|---|---|

| Wärmeübertragungsmethode | Indirekt (Leitung & Strahlung) | Direkter Kontakt |

| Aufheizgeschwindigkeit | Langsamer | Schneller |

| Probenreinheit | Hoch (Keine Kontamination) | Niedriger (Kontaminationsrisiko) |

| Temperaturgleichmäßigkeit | Hervorragend | Kann Hot Spots haben |

Benötigen Sie eine zuverlässige Hochtemperaturlösung für Ihr Labor?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Muffelöfen, die für präzise, kontaminationsfreie Wärmebehandlung entwickelt wurden. Unsere Öfen gewährleisten die Materialreinheit und Temperaturgleichmäßigkeit, die für Ihren Erfolg in der Materialwissenschaft, Zahnmedizin und Forschung entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welchen Temperaturbereich hat ein Muffelofen? Von 1100°C bis 1800°C basierend auf Heizelementen

- Wie bedient man einen Muffelofen? Meistern Sie den Schritt-für-Schritt-Prozess für sichere, präzise Ergebnisse

- Welche Heizmethoden gibt es im Labor? Wählen Sie das richtige Werkzeug für sichere und präzise Ergebnisse

- Wie sicher ist ein Muffelofen? Sicherer Betrieb durch modernes Design und Protokolle

- Wie überprüft man die Temperatur eines Muffelofens? Ein Leitfaden zur präzisen Überwachung