Kurz gesagt, Wasserstoffglühen ist eine Wärmebehandlung, bei der ein Material in einem mit einer wasserstoffreichen Atmosphäre gefüllten Ofen für mehrere Stunden zwischen 200°C und 300°C erhitzt wird. Dieser Prozess dient hauptsächlich dazu, eingeschlossene Wasserstoffatome zu entfernen, die dazu führen können, dass Metall spröde wird, ein Phänomen, das als Wasserstoffversprödung bekannt ist. Er wird üblicherweise nach Prozessen wie Schweißen, Beschichten oder Verzinken durchgeführt, bei denen Wasserstoff in das Material gelangen kann.

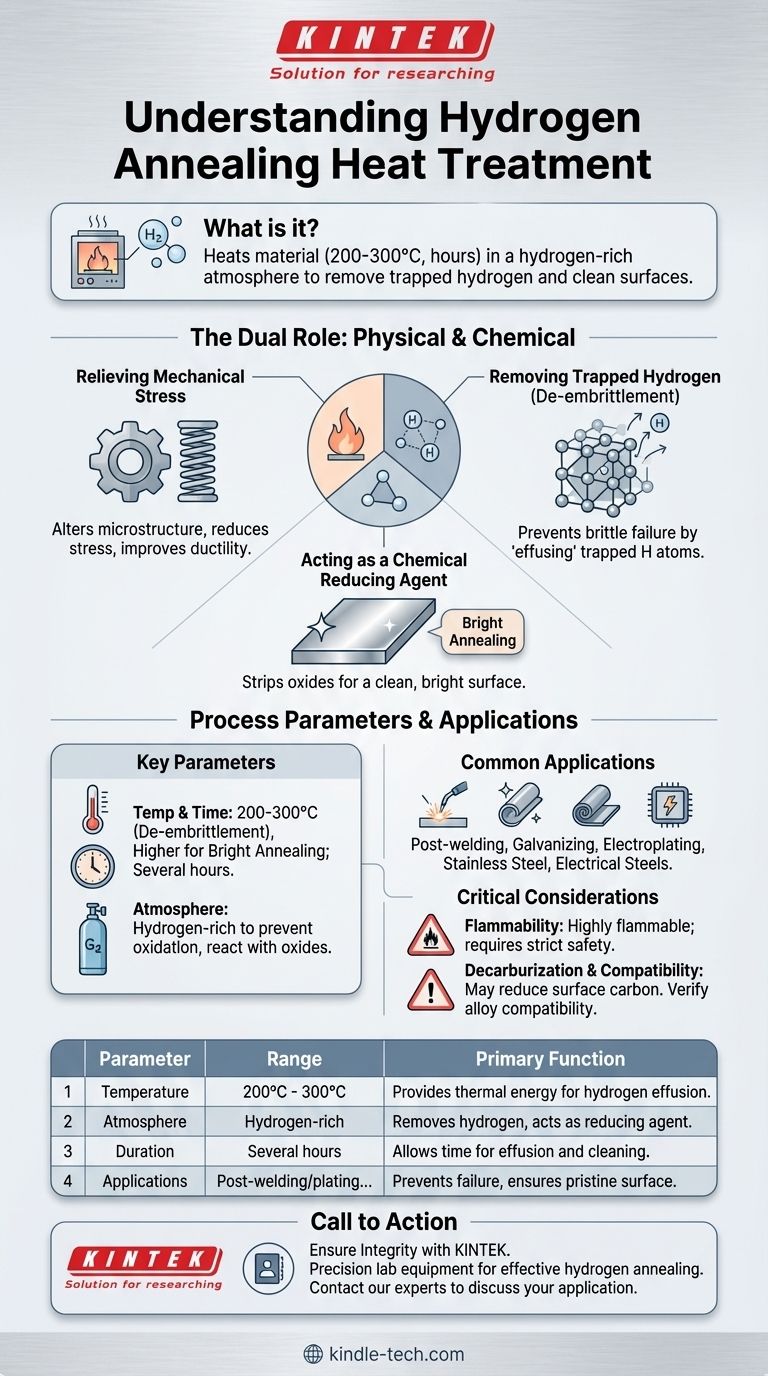

Der Kernzweck des Wasserstoffglühens ist zweifach: Es entfernt physisch eingeschlossenen Wasserstoff, um Materialversagen zu verhindern, und reinigt gleichzeitig chemisch die Oberfläche des Metalls, indem es Wasserstoff als Reduktionsmittel zur Entfernung von Oxiden verwendet.

Die Doppelrolle des Wasserstoffglühens

Im Gegensatz zum Standardglühen, das hauptsächlich auf die innere Struktur eines Materials abzielt, fügt das Wasserstoffglühen dem Prozess eine entscheidende chemische Komponente hinzu. Es befasst sich sowohl mit der inneren mechanischen Spannung im Metall als auch mit der chemischen Zusammensetzung seiner Oberfläche.

Abbau mechanischer Spannungen

Wie alle Glühprozesse erwärmt diese Behandlung ein Metall, um seine Mikrostruktur zu verändern. Dies reduziert innere Spannungen, verringert die Härte und verbessert die Duktilität erheblich. Das Material wird weniger anfällig für Rissbildung und lässt sich leichter formen oder bearbeiten.

Entfernung von eingeschlossenem Wasserstoff (Deversprödung)

Das bestimmende Merkmal ist seine Fähigkeit, der Wasserstoffversprödung entgegenzuwirken. Während des Schweißens oder Galvanisierens können winzige Wasserstoffatome in das Kristallgitter des Metalls diffundieren. Diese eingeschlossenen Atome erzeugen immense innere Druckpunkte, die ein ansonsten zähes Material spröde machen.

Durch das Erhitzen des Teils im Ofen erhalten die Wasserstoffatome genügend thermische Energie, um wieder aus dem Material zu diffundieren, ein Prozess, der als Effusion bezeichnet wird. Dies beseitigt effektiv die Ursache der Versprödung.

Wirkung als chemisches Reduktionsmittel

Die Wasserstoffatmosphäre ist nicht inert; sie ist hochreaktiv. Bei hohen Temperaturen reagiert Wasserstoff heftig mit Sauerstoff. Das bedeutet, dass es Oxide (wie Rost) von der Oberfläche des Metalls abstreift und diese perfekt sauber und glänzend hinterlässt.

Dieser Effekt des „Blankglühens“ ist entscheidend für Materialien wie Edelstahl oder Elektrobleche, bei denen eine makellose, oxidfreie Oberfläche für Leistung und Aussehen unerlässlich ist.

Verständnis der Prozessparameter

Die Wirksamkeit der Behandlung hängt von der sorgfältigen Kontrolle der Umgebung und des Zeitpunkts ab.

Schlüsselparameter: Temperatur und Zeit

Für das spezifische Ziel der Wasserstoffentfernung ist ein relativ niedriger Temperaturbereich von 200°C bis 300°C ausreichend. Der Prozess wird mehrere Stunden lang aufrechterhalten, um dem Wasserstoff genügend Zeit zur Entweichung zu geben.

Für das Blankglühen, das die Kornstruktur verändern soll, sind die Temperaturen deutlich höher und liegen oft über dem Rekristallisationspunkt des Materials, aber unter seinem Schmelzpunkt.

Die kontrollierte Atmosphäre

Der gesamte Prozess muss in einem geschlossenen Ofen stattfinden, in dem Luft durch eine wasserstoffreiche Atmosphäre ersetzt wird. Dies verhindert, dass Sauerstoff mit dem heißen Metall reagiert, was Zunder bilden und den Zweck einer sauberen Oberfläche zunichtemachen würde.

Häufige Anwendungen

Die Methode wird vorwiegend unmittelbar nach Herstellungsprozessen angewendet, von denen bekannt ist, dass sie Wasserstoff einbringen. Zu den wichtigsten Anwendungen gehören Teile, die kürzlich geschweißt, verzinkt oder galvanisiert wurden. Sie ist auch unerlässlich für die Herstellung hochreiner Metalle und das Erreichen der spezifischen Oberflächeneigenschaften, die bei Elektroblechen und bestimmten Edelstählen erforderlich sind.

Wichtige Überlegungen und Kompromisse

Obwohl wirkungsvoll, birgt das Wasserstoffglühen einzigartige Risiken und ist keine universelle Lösung.

Die Entzündbarkeit von Wasserstoff

Wasserstoffgas ist extrem brennbar und erfordert spezielle Ofenausrüstung und strenge Sicherheitsprotokolle. Die Beherrschung dieses Risikos ist ein primäres betriebliches Anliegen und ein Kostenfaktor.

Unbeabsichtigte Entkohlung

Wasserstoff kann mit Kohlenstoff in Stahllegierungen reagieren und ihn von der Oberfläche entfernen. Obwohl diese Entkohlung manchmal wünschenswert ist, kann sie auch unbeabsichtigt die Oberfläche eines Teils erweichen, das eine hohe Härte erfordert, was sorgfältig gehandhabt werden muss.

Materialverträglichkeit

Der Prozess ist am effektivsten für Eisenmetalle wie Stahl und einige Nichteisenmetalle wie Kupfer. Die Wechselwirkung mit anderen Legierungen muss jedoch bewertet werden, um sicherzustellen, dass keine unbeabsichtigten negativen metallurgischen Auswirkungen auftreten.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Prozess korrekt anzuwenden, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Versprödung nach der Fertigung liegt: Verwenden Sie ein wasserstoffarmes Ausheizen bei niedriger Temperatur (200–300 °C) unmittelbar nach dem Schweißen oder Beschichten, um eingeschlossenen Wasserstoff auszutreiben.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, oxidfreien Oberfläche liegt: Wenden Sie einen Blankglühprozess bei höherer Temperatur an, bei dem die Wasserstoffatmosphäre als Reduktionsmittel wirkt.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Spannungsentlastung und Erweichung liegt: Wasserstoffglühen erreicht dies, aber wenn keine oxidfreie Oberfläche erforderlich ist, kann ein einfacherer Glühprozess in Inertgas oder Vakuum eine sicherere und kostengünstigere Alternative sein.

Letztendlich ist das Wasserstoffglühen ein Spezialwerkzeug, das dann eingesetzt wird, wenn die Kontrolle sowohl der physikalischen Eigenschaften als auch der Oberflächenchemie eines Metalls absolut entscheidend ist.

Zusammenfassungstabelle:

| Schlüsselparameter | Typischer Bereich | Hauptfunktion |

|---|---|---|

| Temperatur | 200°C - 300°C (zur Deversprödung) | Stellt thermische Energie bereit, damit Wasserstoff diffundieren kann. |

| Atmosphäre | Wasserstoffreiche Gase | Entfernt Wasserstoff und wirkt als Reduktionsmittel für Oxide. |

| Dauer | Mehrere Stunden | Ermöglicht ausreichende Zeit für die Wasserstoffeffusion und Oberflächenreinigung. |

| Häufige Anwendungen | Nach dem Schweißen, nach der Galvanisierung, Edelstahl, Elektrobleche | Verhindert Versagen und gewährleistet eine makellose, oxidfreie Oberfläche. |

Sichern Sie die Integrität und Leistung Ihrer Metallkomponenten.

Wasserstoffversprödung kann zu katastrophalem und unerwartetem Materialversagen führen. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Ofenlösungen, die für effektives Wasserstoffglühen und andere kritische Wärmebehandlungen erforderlich sind. Unsere Expertise stellt sicher, dass Sie eingeschlossenen Wasserstoff sicher und zuverlässig entfernen, helle, saubere Oberflächen erzielen und innere Spannungen abbauen können.

Kontaktieren Sie unsere Experten noch heute unter [#ContactForm], um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen