Im Kern ist die Wärmebehandlung von Gussteilen ein hochkontrollierter Prozess des Erhitzens und Abkühlens eines Metallteils, um seine innere Mikrostruktur gezielt zu verändern. Dies geschieht nicht, um die Form des Gussteils zu ändern, sondern um spezifische mechanische Eigenschaften freizusetzen oder zu verbessern, die im "gegossenen" Zustand nicht vorhanden sind. Ziel ist es, ein Standardgussteil in eine Hochleistungskomponente zu verwandeln, die auf eine bestimmte technische Anforderung zugeschnitten ist.

Wärmebehandlung ist keine Einzelmaßnahme, sondern eine Familie von thermischen Prozessen. Die Wahl des Prozesses – vom Erweichen bis zum Härten – hängt vollständig von der endgültigen Leistungsanforderung ab, sei es extreme Härte für Verschleißfestigkeit, Duktilität für die Umformung oder innere Stabilität zur Vermeidung von Verzug.

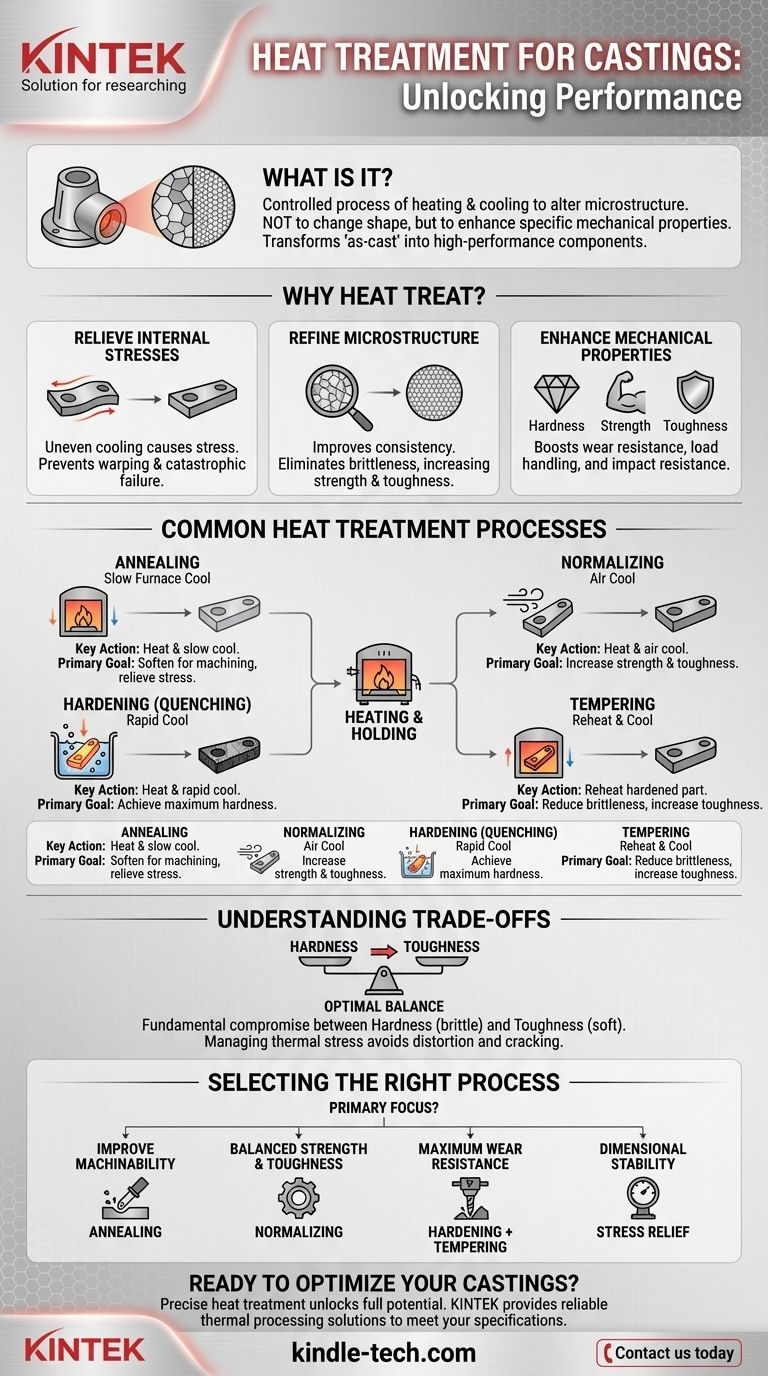

Warum Gussteile wärmebehandeln?

Die Entscheidung, ein Gussteil wärmezubehandeln, wird durch die Notwendigkeit bestimmt, die Einschränkungen seines rohen, gegossenen Zustands zu überwinden. Der Prozess adressiert drei grundlegende technische Herausforderungen.

Zum Abbau innerer Spannungen

Wenn geschmolzenes Metall in einer Form abkühlt und erstarrt, kühlen verschiedene Abschnitte mit unterschiedlichen Geschwindigkeiten ab. Diese ungleichmäßige Abkühlung erzeugt innere Spannungen im Gussteil, die im Laufe der Zeit zu Verzug oder katastrophalem Versagen unter Last führen können.

Zur Verfeinerung der Mikrostruktur

Die "gegossene" Kornstruktur des Metalls kann grob und ungleichmäßig sein, was oft zu schlechten mechanischen Eigenschaften wie Sprödigkeit führt. Die Wärmebehandlung verfeinert diese Kornstruktur, macht sie feiner und konsistenter, was Festigkeit und Zähigkeit direkt verbessert.

Zur Verbesserung der mechanischen Eigenschaften

Das Hauptziel ist oft, die Leistungsmerkmale erheblich zu verbessern. Dazu gehören die Erhöhung der Härte für Verschleißfestigkeit, die Verbesserung der Festigkeit zur Bewältigung höherer Lasten und die Erhöhung der Zähigkeit, um Stößen ohne Bruch standzuhalten.

Gängige Wärmebehandlungsprozesse

Jeder Prozess beinhaltet einen einzigartigen Zyklus des Erhitzens, Haltens bei einer bestimmten Temperatur (Einweichen) und Abkühlens mit einer kontrollierten Rate. Die Kombination dieser drei Variablen bestimmt die endgültigen Eigenschaften.

Glühen: Maximale Weichheit und Zerspanbarkeit

Glühen beinhaltet das Erhitzen des Gussteils auf eine bestimmte Temperatur, das Halten bei dieser Temperatur und das anschließende sehr langsame Abkühlen, oft indem es im ausgeschalteten Ofen belassen wird.

Dieser langsame Abkühlprozess erzeugt ein weiches, duktiles und spannungsfreies Material. Der Hauptzweck des Glühens ist es, ein hartes oder sprödes Gussteil leichter bearbeitbar zu machen.

Normalisieren: Festigkeit und strukturelle Gleichmäßigkeit

Normalisieren beinhaltet das Erhitzen des Gussteils über seine obere kritische Temperatur und das anschließende Abkühlen an der Luft.

Diese Luftkühlung ist schneller als die Ofenkühlung beim Glühen. Sie führt zu einer feineren, gleichmäßigeren Kornstruktur, die sowohl Festigkeit als auch Zähigkeit im Vergleich zu einem geglühten Teil erhöht.

Härten (Abschrecken): Maximale Härte

Um maximale Härte zu erreichen, wird ein Gussteil auf eine hohe Temperatur erhitzt und dann schnell abgekühlt, indem es in ein Abschreckmedium wie Öl, Wasser oder Salzlake getaucht wird.

Dieser Prozess, bekannt als Abschrecken, fixiert das Material in einem sehr harten, aber auch sehr spröden mikrostrukturellen Zustand. Dies ist ideal für Anwendungen, die eine hohe Verschleiß- und Abriebfestigkeit erfordern.

Anlassen: Erhöhung der Zähigkeit in gehärteten Teilen

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Anlassen ist ein sekundärer Prozess, der nach dem Abschrecken durchgeführt wird, um diese Sprödigkeit zu reduzieren.

Das Gussteil wird auf eine viel niedrigere Temperatur wiedererhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt. Dieser Prozess opfert einen kleinen Teil der Härte, um eine signifikante Verbesserung der Zähigkeit und Duktilität zu erzielen, wodurch das Teil haltbarer und stoßfester wird.

Die Kompromisse verstehen

Wärmebehandlung ist ein mächtiges Werkzeug, aber nicht ohne Kompromisse und Risiken. Das Verständnis dieser ist entscheidend für fundierte technische Entscheidungen.

Der Kompromiss zwischen Härte und Zähigkeit

Der grundlegendste Kompromiss bei der Wärmebehandlung besteht zwischen Härte und Zähigkeit. Ein sehr hartes Material ist typischerweise sehr spröde, während ein sehr zähes Material typischerweise weicher ist. Das Ziel von Prozessen wie Abschrecken und Anlassen ist es, das optimale Gleichgewicht für die Anwendung zu finden.

Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen bei Prozessen wie dem Abschrecken führen zu erheblichen thermischen Spannungen. Wenn diese nicht korrekt gehandhabt werden, kann dies dazu führen, dass sich das Gussteil verzieht, verformt oder sogar reißt, wodurch es unbrauchbar wird.

Kosten- und Zeitüberlegungen

Die Wärmebehandlung ist ein zusätzlicher Fertigungsschritt, der sowohl Kosten als auch Vorlaufzeit für ein Projekt erhöht. Sie erfordert spezielle Ofenausrüstung, Energie und Fachpersonal. Daher sollte sie nur dann spezifiziert werden, wenn die Leistungsvorteile wesentlich sind und die zusätzlichen Kosten rechtfertigen.

Auswahl des richtigen Prozesses für Ihre Anwendung

Der korrekte Wärmebehandlungszyklus wird durch den Endverwendungszweck der Komponente bestimmt. Beginnen Sie immer mit den erforderlichen mechanischen Eigenschaften im Hinterkopf.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit liegt: Glühen ist der effektivste Prozess zum Erweichen des Materials und zum Abbau innerer Spannungen.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Erhöhung von Festigkeit und Zähigkeit liegt: Normalisieren bietet eine gute Kombination von Eigenschaften und eine gleichmäßige Mikrostruktur.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Härten (Abschrecken) gefolgt von einem sorgfältig ausgewählten Anlasszyklus liefert hohe Härte mit ausreichender Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Dimensionsstabilität nach der Bearbeitung liegt: Ein Niedertemperatur-Spannungsarmglühen ist die beste Wahl, um innere Spannungen zu entfernen, ohne die Härte wesentlich zu verändern.

Letztendlich ermöglicht die Betrachtung der Wärmebehandlung als präzises Ingenieurwerkzeug, ein generisches Gussteil in eine Komponente zu verwandeln, die für ihren spezifischen Zweck optimiert ist.

Zusammenfassungstabelle:

| Prozess | Hauptaktion | Primäres Ziel |

|---|---|---|

| Glühen | Erhitzen & langsam abkühlen | Erweichen für die Bearbeitung, Spannungsabbau |

| Normalisieren | Erhitzen & an der Luft abkühlen | Erhöhung von Festigkeit und Zähigkeit |

| Härten (Abschrecken) | Erhitzen & schnell abkühlen | Maximale Härte erreichen |

| Anlassen | Gehärtetes Teil wiedererhitzen | Sprödigkeit reduzieren, Zähigkeit erhöhen |

Bereit, Ihre Gussteile zu optimieren?

Eine präzise Wärmebehandlung ist der Schlüssel, um das volle Potenzial Ihrer Metallkomponenten auszuschöpfen. Der richtige Ofen und die Prozesskontrolle sind entscheidend, um das gewünschte Gleichgewicht aus Härte, Festigkeit und Zähigkeit zu erreichen und gleichzeitig Verzug zu minimieren.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Wir bieten die zuverlässigen thermischen Verarbeitungslösungen, die Sie benötigen, um sicherzustellen, dass Ihre Gussteile anspruchsvolle Spezifikationen erfüllen. Unser Fachwissen hilft Ihnen bei der Auswahl der richtigen Ausrüstung für Prozesse wie Glühen, Härten und Anlassen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsanwendungen unterstützen und Ihnen helfen können, leistungsfähigere, zuverlässigere Komponenten herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile des Magnetrons? Erzielung von Hochgeschwindigkeits-Dünnschichtabscheidung mit geringer Beschädigung

- Was ist der Prozess des Sputterns von Silizium? Ein Leitfaden Schritt für Schritt zur Abscheidung hochreiner Dünnschichten

- Wofür wird KBr in der IR-Spektroskopie verwendet? Meistern Sie die Pressling-Methode für klare Spektren

- Welche Einrichtungen haben ihre ULT-Gefrierschrank-Sollwerte auf -70°C umgestellt? Sparen Sie Energie, ohne Proben zu gefährden

- Was ist die Funktion eines Tiegelofens? Ein Leitfaden zum kontrollierten Schmelzen für Guss und Legierungen

- Wie wird der Fangeffekt genutzt, um Metallaggregation zu verhindern? Optimierung der Synthese von Einzelatomkatalysatoren

- Was sind typische Anwendungen für ölfreie Membran-Vakuumpumpen? Sichern Sie die Prozessreinheit in Ihrem Labor

- Wie hoch sind die Kosten für eine Pyrolyseanlage? Ein Leitfaden zur Budgetierung für Ihr spezifisches Projekt