Im Kern ist die Wärmebehandlung von Stahl ein hochkontrollierter Prozess des Erhitzens und Abkühlens des Metalls, um seine innere Struktur gezielt zu verändern. Dies ist keine einzelne Methode, sondern eine Familie von Techniken, die darauf abzielen, die physikalischen und mechanischen Eigenschaften von Stahl zu manipulieren. Ziel ist es, spezifische Eigenschaften wie erhöhte Härte, verbesserte Zähigkeit oder verbesserte Bearbeitbarkeit zu erreichen, ohne die Form des Stahls zu verändern.

Der zentrale Zweck der Wärmebehandlung von Stahl ist die Modifizierung seiner Mikrostruktur – der inneren Anordnung seiner Kristalle. Durch die Kontrolle der Temperatur und der Abkühlgeschwindigkeit können Sie bestimmen, ob der fertige Stahl hart und spröde, weich und duktil oder eine präzise konstruierte Kombination aus beidem ist.

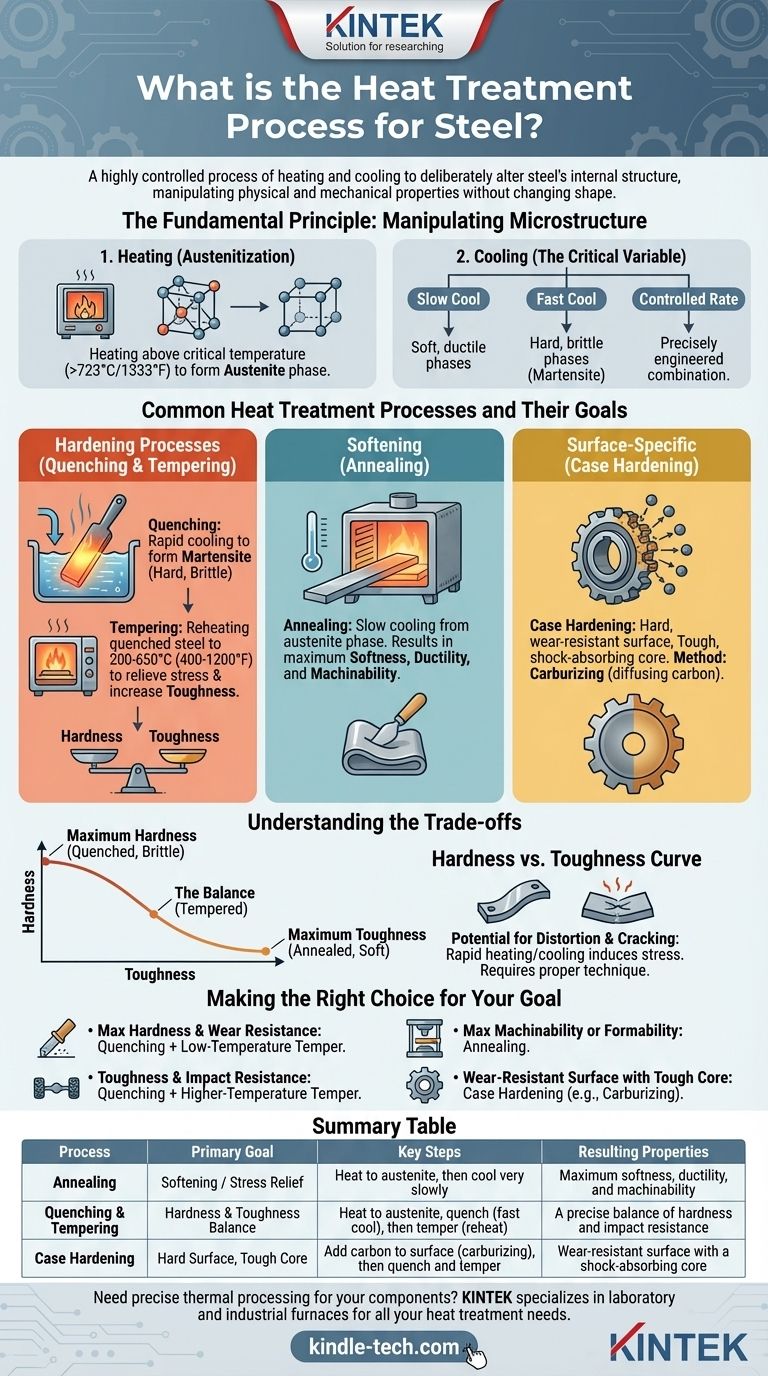

Das Grundprinzip: Manipulation der Mikrostruktur

Um die Wärmebehandlung zu verstehen, müssen Sie zunächst verstehen, dass Stahl kein statisches Material ist. Seine Eigenschaften werden durch seine innere Kristallstruktur bestimmt, die durch Wärme verändert werden kann.

Die Rolle des Erhitzens (Austenitisierung)

Wenn Sie Stahl über eine kritische Temperatur (typischerweise über 723 °C oder 1333 °F) erhitzen, wandelt sich seine Kristallstruktur in eine Phase namens Austenit um.

In diesem Zustand kann das Eisengitter Kohlenstoffatome viel effektiver lösen. Diese austenitische Phase ist der notwendige Ausgangspunkt für die meisten Härtungs- und Erweichungsbehandlungen.

Die entscheidende Rolle der Abkühlung

Die endgültigen Eigenschaften des Stahls werden durch das bestimmt, was passiert, wenn er aus der Austenitphase abkühlt. Die Abkühlgeschwindigkeit ist die wichtigste Variable.

Eine sehr langsame Abkühlung ermöglicht es der Struktur, sich in weiche, duktile Phasen umzuwandeln. Eine sehr schnelle Abkühlung schließt die Kohlenstoffatome in einer neuen, stark verspannten Struktur ein, was zu extremer Härte führt.

Gängige Wärmebehandlungsprozesse und ihre Ziele

Unterschiedliche technische Anforderungen erfordern unterschiedliche Eigenschaften. Die folgenden Prozesse sind die wichtigsten Werkzeuge, um diese zu erreichen.

Härteprozesse: Abschrecken und Anlassen

Abschrecken ist der Prozess des extrem schnellen Abkühlens des Stahls, typischerweise durch Eintauchen in Wasser, Öl oder Salzlake. Diese schnelle Abkühlung fixiert die Mikrostruktur in einem sehr harten, spröden Zustand, der als Martensit bezeichnet wird.

Obwohl extrem hart, ist frisch abgeschreckter Stahl oft zu spröde für den praktischen Einsatz. Deshalb ist das Anlassen ein wesentlicher Folgeschritt.

Beim Anlassen wird der abgeschreckte Stahl auf eine niedrigere Temperatur (z. B. 200-650 °C oder 400-1200 °F) wiedererhitzt und dort gehalten. Dieser Prozess baut innere Spannungen ab und tauscht einen Teil der extremen Härte gegen eine deutliche Erhöhung der Zähigkeit ein, d. h. der Fähigkeit, Stöße ohne Bruch zu absorbieren.

Erweichen und Spannungsabbau: Glühen

Glühen ist im Wesentlichen das Gegenteil des Härtens. Der Stahl wird auf seine austenitische Phase erhitzt und dann sehr langsam abgekühlt, oft indem er im Ofen abkühlen gelassen wird.

Diese langsame Abkühlung ermöglicht es der Mikrostruktur, sich in ihrem weichsten, duktilsten Zustand zu bilden. Geglühter Stahl lässt sich leicht bearbeiten, formen oder stanzen, was ihn ideal für Fertigungsprozesse macht, die vor einem endgültigen Härtungsschritt stattfinden.

Oberflächenspezifische Prozesse: Einsatzhärten

Für viele Bauteile wie Zahnräder oder Lager benötigen Sie eine sehr harte, verschleißfeste Oberfläche, aber einen weicheren, zäheren Kern, der Stößen standhalten kann. Dies wird durch Einsatzhärten erreicht.

Die gebräuchlichste Methode ist das Aufkohlen, bei dem Kohlenstoff bei hoher Temperatur in die Oberfläche eines kohlenstoffarmen Stahlteils diffundiert wird.

Nach dem Aufkohlen wird das Teil abgeschreckt und angelassen. Nur die kohlenstoffreiche "Randschicht" wird extrem hart, während der kohlenstoffarme Kern zäh und duktil bleibt.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; es ist ein Prozess des Ausgleichs konkurrierender Eigenschaften. Wenn Stahl härter gemacht wird, wird er fast immer spröder.

Die Härte-Zähigkeits-Kurve

Dies ist der kritischste Kompromiss in der Metallurgie.

- Maximale Härte: Wird durch Abschrecken erreicht, führt aber zu hoher Sprödigkeit. Ideal für Werkzeuge, die eine scharfe Kante behalten müssen, aber keinen hohen Stößen ausgesetzt sind.

- Maximale Zähigkeit: Wird durch Glühen oder Hochtemperatur-Anlassen erreicht, führt aber zu einem weichen Material. Ideal für Teile, die sich verformen müssen, ohne zu brechen.

- Das Gleichgewicht: Die meisten technischen Anwendungen erfordern ein Gleichgewicht. Das Anlassen ermöglicht es Ihnen, die gewünschte Kombination aus Härte und Zähigkeit für eine bestimmte Anwendung präzise einzustellen.

Potenzial für Verzug und Rissbildung

Die schnellen Heiz- und Kühlzyklen, insbesondere das Abschrecken, verursachen erhebliche innere Spannungen im Stahl.

Wenn nicht korrekt durchgeführt, können diese Spannungen dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt. Richtige Technik, Materialauswahl und Teilegeometrie sind entscheidend, um diese Fehler zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Wärmebehandlungsprozess wird immer durch die endgültige Anwendung des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Geben Sie Abschrecken gefolgt von einem Niedertemperatur-Anlassen an (z. B. für Schneidwerkzeuge oder Lager).

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Geben Sie Abschrecken gefolgt von einem Hochtemperatur-Anlassen an (z. B. für Fahrzeugachsen, Konstruktionsschrauben oder Federn).

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Umformbarkeit liegt: Geben Sie Glühen als vorbereitenden Schritt vor allen Umformvorgängen an.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem zähen Kern liegt: Geben Sie einen Einsatzhärteprozess wie das Aufkohlen an (z. B. für Zahnräder oder Nockenwellen).

Durch das Verständnis dieser Kernprozesse können Sie ein Standardstahlteil in ein Bauteil verwandeln, das präzise für seine Aufgabe konstruiert ist.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtige Schritte | Resultierende Eigenschaften |

|---|---|---|---|

| Glühen | Erweichen / Spannungsabbau | Auf Austenit erhitzen, dann sehr langsam abkühlen | Maximale Weichheit, Duktilität und Bearbeitbarkeit |

| Abschrecken & Anlassen | Härte- & Zähigkeitsausgleich | Auf Austenit erhitzen, abschrecken (schnell abkühlen), dann anlassen (wiedererhitzen) | Ein präzises Gleichgewicht aus Härte und Schlagfestigkeit |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Kohlenstoff in die Oberfläche einbringen (Aufkohlen), dann abschrecken und anlassen | Verschleißfeste Oberfläche mit einem stoßdämpfenden Kern |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Komponenten?

Das Verständnis der Theorie ist der erste Schritt. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, ist die richtige Ausrüstung erforderlich. KINTEK ist spezialisiert auf Labor- und Industrieöfen für alle Ihre Wärmebehandlungsbedürfnisse, von präzisen Anlassöfen bis hin zu Hochtemperatur-Härteöfen.

Wir bieten die zuverlässigen thermischen Verarbeitungslösungen, auf die Hersteller und F&E-Labore angewiesen sind, um exakte Materialeigenschaften zu erzielen. Lassen Sie uns besprechen, wie unsere Ausrüstung Ihren Prozess verbessern kann.

Kontaktieren Sie noch heute unsere Wärmebehandlungsexperten für eine auf Ihre Anwendung zugeschnittene Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Temperaturgrenze eines Muffelofens? Ein Leitfaden zur Auswahl des richtigen Modells

- Welche Temperatur hat ein Muffelofen zur Aschebestimmung? Wichtige Erkenntnisse für genaue Ergebnisse

- Welche Rolle spielt eine Labor-Boxwiderstandsofen bei der Pyrolyse von PDC-Beschichtungen? Optimieren Sie Ihre Keramiktransformation

- Welche Rolle spielt ein Laborofen bei der Herstellung von Kohlepapierkatalysatoren? Stabilisierung von Nickelvorläufern effektiv

- Welche Rolle spielt ein Muffelofen bei Sm-dotierten SrTiO3-Keramiken? Gewährleistung der Phasenreinheit und präzisen Synthese

- Was ist das Heizelement eines Muffelofens? Der Motor für Hochtemperatur-Präzision

- Warum ist ein Hochtemperatur-Sinterofen für keramische MFC-Separatoren notwendig? Optimieren Sie Ihren Protonenaustausch

- Was sind die Vor- und Nachteile eines Muffelofens? Ein Leitfaden zur Präzisionsheizung