Für konventionelle thermische Prozesse wird eine „hohe Temperatur“ für die chemische Gasphasenabscheidung (CVD) im Allgemeinen als alles über 600 °C (1112 °F) betrachtet. Dies ist jedoch keine universelle Regel, da die erforderliche Temperatur vollständig von den spezifischen Materialien und chemischen Reaktionen abhängt, wobei einige spezialisierte Prozesse für Materialien wie Diamant oder Siliziumkarbid 1200 °C oder sogar 2000 °C überschreiten.

Die entscheidende Erkenntnis ist, dass es bei der Temperatur in CVD nicht nur darum geht, „heiß“ zu sein; sie ist das primäre Werkzeug, um die spezifische Aktivierungsenergie bereitzustellen, die erforderlich ist, um Prekursor-Gase abzubauen und einen hochwertigen, dichten Dünnfilm auf einem Substrat zu bilden. Die „richtige“ Temperatur ist daher eine Funktion der Chemie, keine feste Zahl.

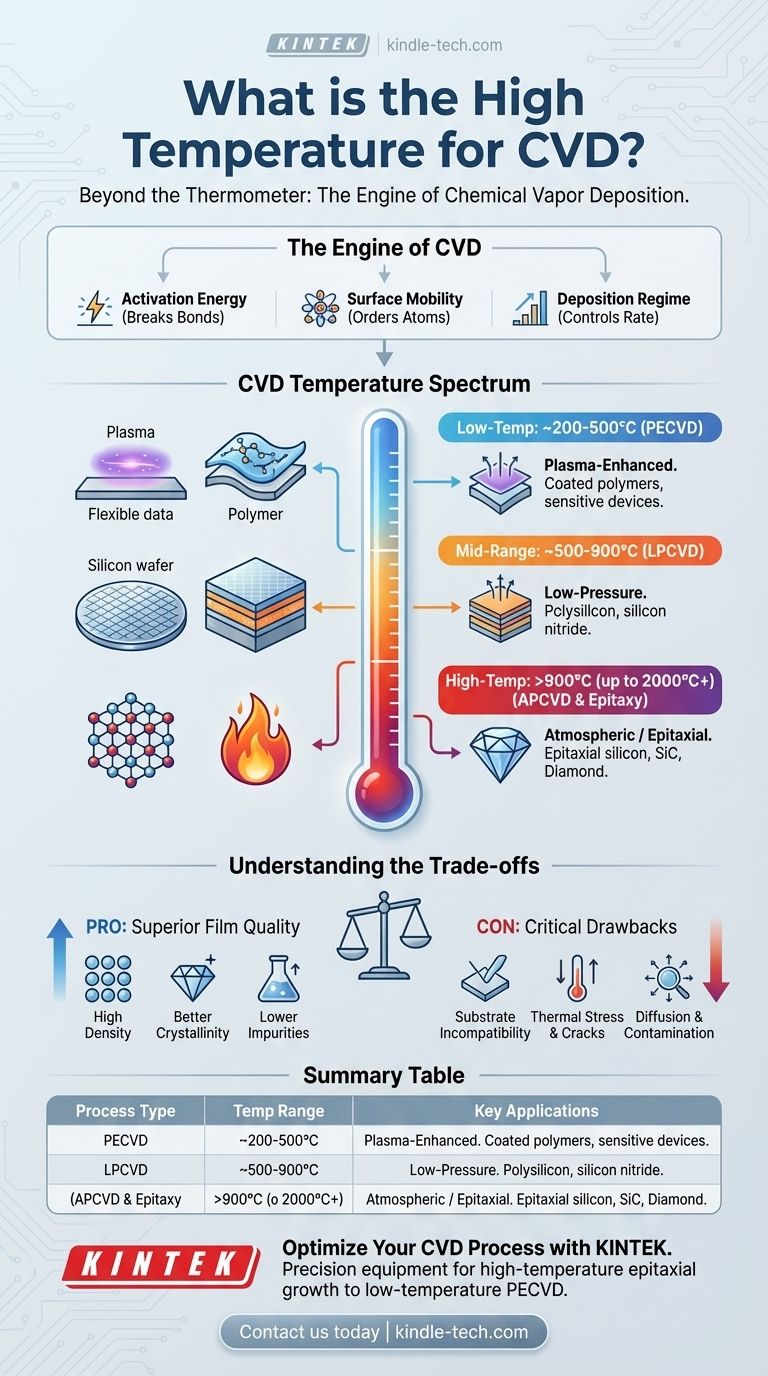

Warum Temperatur der Motor von CVD ist

Temperatur ist wohl der kritischste Parameter in jedem thermischen CVD-Prozess. Sie steuert direkt die chemischen Reaktionen, die die Eigenschaften des Films definieren, von seiner Struktur bis zu seiner Reinheit.

Bereitstellung von Aktivierungsenergie

Jede chemische Reaktion benötigt eine bestimmte Energiemenge, um zu beginnen – die Aktivierungsenergie. Bei der thermischen CVD liefert Wärme diese Energie. Sie bricht die chemischen Bindungen in den flüchtigen Prekursor-Gasen auf, wodurch sich die gewünschten Atome auf der Substratoberfläche ablagern können.

Beeinflussung der Oberflächenmobilität

Sobald Atome auf dem Substrat landen, müssen sie sich bewegen können, um ihren idealen Platz im Kristallgitter zu finden. Höhere Temperaturen erhöhen diese Oberflächenmobilität, wodurch Atome einen geordneteren, dichteren und kristallineren Film mit weniger Defekten bilden können.

Bestimmung des Abscheidungsregimes

Die Empfindlichkeit der Abscheidungsrate gegenüber der Temperatur zeigt den limitierenden Faktor des Prozesses. Bei niedrigeren Temperaturen ist die Rate reaktionsratenbegrenzt; es gibt nicht genug Energie, damit die Reaktion schnell abläuft. Bei höheren Temperaturen wird der Prozess massentransportbegrenzt, was bedeutet, dass die Reaktion so schnell abläuft, dass der Engpass einfach die Geschwindigkeit ist, mit der neues Prekursor-Gas an die Oberfläche gelangen kann.

Das Spektrum der CVD-Temperaturen

Da verschiedene Materialien unterschiedliche Aktivierungsenergien erfordern, arbeiten CVD-Prozesse über einen weiten Temperaturbereich. Wir können sie in drei allgemeine Kategorien einteilen.

Niedertemperatur-CVD: ~200 bis 500 °C

Dieser Bereich wird von der Plasma-Enhanced CVD (PECVD) dominiert. Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen, das die Prekursor-Gase energetisiert. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, was für die Beschichtung temperaturempfindlicher Substrate wie Polymere oder fertiggestellter elektronischer Bauteile mit finalen Metallschichten unerlässlich ist.

Mittlere CVD: ~500 bis 900 °C

Dies ist der Arbeitsbereich für viele Halbleiteranwendungen, insbesondere für die Low-Pressure CVD (LPCVD). Prozesse zur Abscheidung gängiger Materialien wie polykristallines Silizium (Polysilizium) und Siliziumnitrid (Si₃N₄) fallen genau in dieses Fenster. Es bietet ein gutes Gleichgewicht zwischen der Erzielung hochwertiger Filme und überschaubarer thermischer Budgets.

Hochtemperatur-CVD: >900 °C

Diese Prozesse sind Materialien vorbehalten, die entweder sehr stabil sind oder eine perfekte Kristallstruktur erfordern. Atmospheric Pressure CVD (APCVD) zum Wachstum dicker Schichten von Siliziumdioxid oder spezialisierte Prozesse zum Wachstum hochreiner epitaktischer Siliziumschichten arbeiten weit über 1000 °C. Die Synthese extrem harter Materialien wie Siliziumkarbid (SiC) oder Diamant erfordert noch extremere Temperaturen.

Die Kompromisse hoher Temperaturen verstehen

Die Wahl einer höheren Prozesstemperatur ist eine bewusste Entscheidung mit erheblichen Vorteilen und kritischen Nachteilen.

Pro: Überlegene Filmqualität

Im Allgemeinen erzeugen höhere Temperaturen Filme mit höherer Dichte, besserer Kristallinität und geringeren Verunreinigungen. Die erhöhte Oberflächenmobilität hilft, Defekte während des Filmwachstums zu „heilen“, was zu überlegenen Materialeigenschaften führt.

Kontra: Substratinkompatibilität

Dies ist die größte Einschränkung. Sie können keinen Film bei 1000 °C auf ein Substrat abscheiden, das bei 600 °C schmilzt, oder auf ein Bauteil, das durch diese Hitze beschädigt würde. Hohe Temperaturen schränken die Arten von Materialien, die als Grundlage verwendet werden können, stark ein.

Kontra: Thermische Spannung und Diffusion

Wenn das heiße Substrat und der Film abkühlen, können Unterschiede in ihren Wärmeausdehnungskoeffizienten immense Spannungen erzeugen, die dazu führen, dass der Film reißt oder sich ablöst. Darüber hinaus kann hohe Hitze dazu führen, dass Atome aus tiefer liegenden Schichten in den neuen Film diffundieren, ihn kontaminieren und die Geräteleistung beeinträchtigen.

Die richtige Temperatur für Ihr Ziel auswählen

Die optimale Temperatur wird durch Ihr Endziel bestimmt. Die Wahl ist immer ein Kompromiss zwischen den idealen Filmeigenschaften und den physikalischen Einschränkungen Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit empfindlichen Substraten liegt (wie Polymeren oder fertigen Schaltkreisen): Ihre einzige Option ist die Niedertemperatur-PECVD, bei der Plasma die Energie liefert, die Wärme nicht kann.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen kristallinen Qualität liegt (wie epitaktisches Silizium für Hochleistungschips): Sie müssen einen Hochtemperatur-Thermalprozess über 1000 °C verwenden und den gesamten Fertigungsablauf um diese thermische Einschränkung herum gestalten.

- Wenn Ihr Hauptaugenmerk auf einem robusten, gut verstandenen Prozess für Standardmaterialien liegt (wie Polysilizium oder Dielektrika): Mittlere LPCVD-Prozesse zwischen 600 °C und 900 °C bieten die beste Balance aus Filmqualität, Durchsatz und thermischem Budget.

Letztendlich ist die Temperatur in der CVD ein präzises Werkzeug, das verwendet wird, um spezifische chemische Ergebnisse zu erzielen und die endgültigen Eigenschaften des von Ihnen erzeugten Materials zu bestimmen.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Typischer Temperaturbereich | Schlüsselanwendungen |

|---|---|---|

| Niedertemperatur (PECVD) | ~200 °C bis 500 °C | Beschichtung von Polymeren, Endschichten für Bauteile |

| Mittelbereich (LPCVD) | ~500 °C bis 900 °C | Abscheidung von Polysilizium, Siliziumnitrid |

| Hochtemperatur (APCVD) | >900 °C (bis zu 2000 °C+) | Epitaktisches Silizium, SiC, Diamantfilme |

Bereit, Ihren CVD-Prozess für überragende Filmqualität und Substratkompatibilität zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, Präzisionslaborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen CVD-Anforderungen zugeschnitten sind. Egal, ob Sie mit Hochtemperatur-Epitaxiewachstum oder Niedertemperatur-PECVD für empfindliche Materialien arbeiten, unsere Experten können Ihnen helfen, das richtige System auszuwählen, um optimale Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum wird ein Wasserbad mit konstanter Temperatur für die Vorläuferlagerung in CVD verwendet? Erzielung einer stabilen Abscheidung von nanokristallinem SiC

- Was sind die Anwendungen von Dünnschichten in der Optik? Licht mit Nanometerpräzision steuern

- Was ist die CVD-Methode für synthetische Diamanten? Präzise Labordiamanten aus Gas züchten

- Was sind die Vorteile der Verwendung eines Sublimationsgeräts für feste Vorläufer? Verbesserung der Keimbildung in MW-SWP CVD-Prozessen

- Was sind die Vorteile der Gasphasenabscheidung? Erzielen Sie unübertroffene Präzision und Leistung bei Dünnschichten

- Was ist der Unterschied zwischen physikalischer und chemischer Gasphasenabscheidung? Wählen Sie die richtige Dünnschichtbeschichtungsmethode

- Was ist die Pyrolysetechnologie für Biomasseenergie? Erschließen Sie Bio-Öl, Biokohle und Synthesegas aus Abfall

- Was ist der Sputterprozess der Abscheidung? Ein Leitfaden für präzise Dünnschichtbeschichtungen