Bei atmosphärischem Druck ist die primäre Hochtemperaturform von Quarz als β-Quarz (Beta-Quarz) bekannt. Diese Umwandlung von Standard-α-Quarz (Alpha-Quarz) erfolgt spontan und reversibel, sobald das Material über etwa 573°C (1063°F) erhitzt wird. Dies ist jedoch nur die erste von mehreren Änderungen, die Quarz bei erhöhten Temperaturen durchläuft.

Um Quarz bei hohen Temperaturen zu verstehen, muss man über eine einzelne Umwandlung hinausblicken. Das Material durchläuft eine Abfolge von Phasenübergängen – von α-Quarz zu β-Quarz und dann zu anderen Formen wie Tridymit –, bevor es seine praktische Grenze, den Erweichungspunkt, erreicht, an dem es seine strukturelle Integrität verliert.

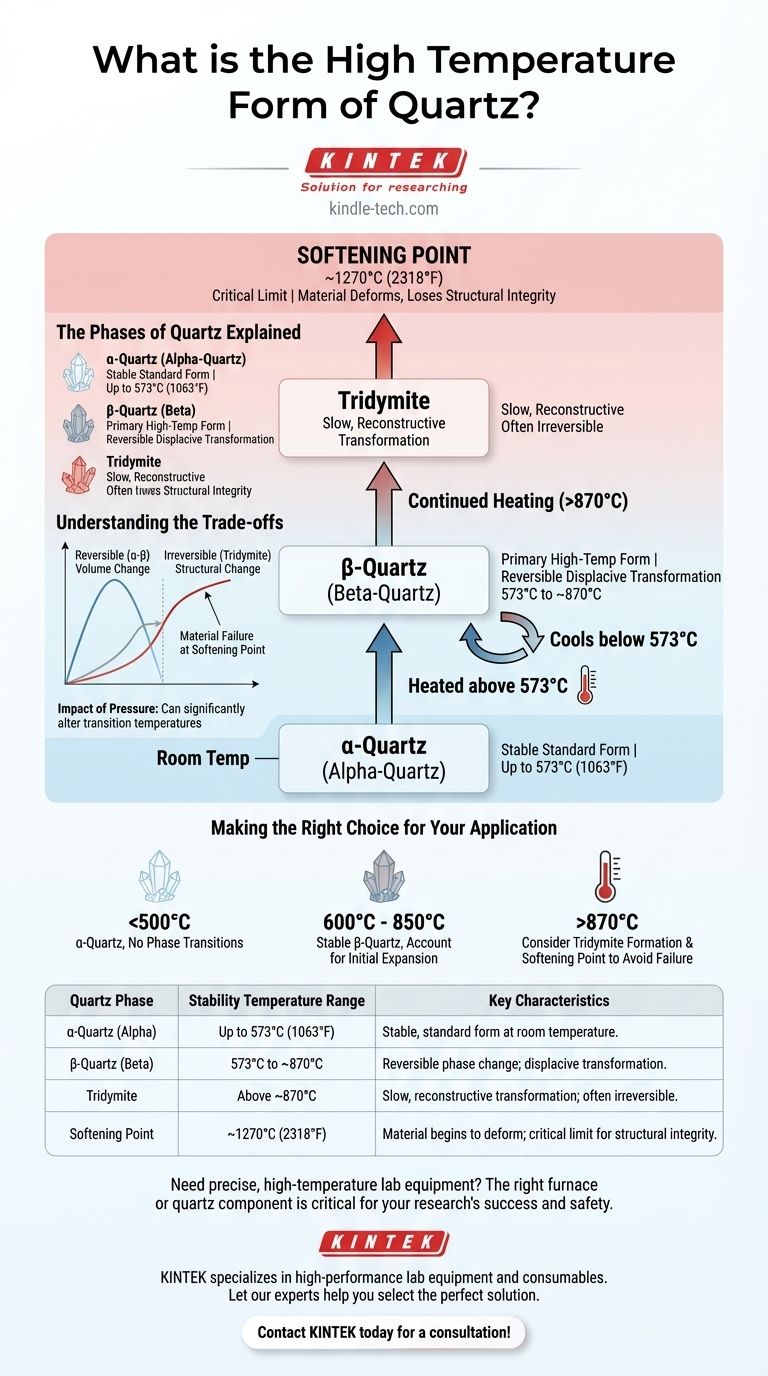

Die Phasen von Quarz erklärt

Um Quarz in jeder Hochtemperaturanwendung effektiv nutzen zu können, ist es unerlässlich, seine unterschiedlichen thermischen Phasen zu verstehen. Dies sind keine Fehler, sondern vorhersehbare Änderungen in der Kristallstruktur des Materials.

α-Quarz (Alpha-Quarz): Die Standardform

α-Quarz ist die kristalline Form von Siliziumdioxid, die bei Raumtemperatur und bis zu 573°C stabil ist. Dies ist der Quarz, der in der Natur vorkommt und in den meisten Standardanwendungen, von Elektronik bis hin zu Arbeitsplatten, verwendet wird.

Der Übergang zu β-Quarz (Beta-Quarz)

Bei etwa 573°C organisiert sich α-Quarz augenblicklich neu, um β-Quarz zu werden. Diese Änderung wird als dislokativen Umwandlung bezeichnet; es ist eine subtile Verschiebung der Atompositionen, keine vollständige Umstrukturierung.

Entscheidend ist, dass dieser Prozess reversibel ist. Wenn das Material unter 573°C abkühlt, kehrt es sofort von β-Quarz zu α-Quarz zurück.

Tridymit: Die nächste Umwandlung

Wenn Sie das Material weiter erhitzen, tritt eine weitere Änderung auf. Über etwa 870°C beginnt sich β-Quarz langsam in Tridymit umzuwandeln, ein weiteres kristallines Polymorph von Siliziumdioxid.

Im Gegensatz zum schnellen α-β-Übergang ist diese Änderung rekonstruktiv, was bedeutet, dass Atombindungen gebrochen und neu gebildet werden. Es ist ein viel langsamerer und weniger leicht umkehrbarer Prozess.

Die Kompromisse verstehen: Vom Phasenübergang zum Materialversagen

Die Kenntnis der Phasenumwandlungstemperaturen ist theoretisch. Für praktische Anwendungen müssen Sie auch die physikalischen Grenzen des Materials und die Auswirkungen dieser Änderungen auf seine Verwendung verstehen.

Reversible vs. Irreversible Änderungen

Der α-β-Übergang bei 573°C verursacht eine kleine, aber sofortige Volumenänderung. Wiederholtes Durchlaufen dieser Temperatur kann mit der Zeit mechanische Spannungen und Mikrorisse im Material verursachen.

Der Übergang zu Tridymit ist viel bedeutender und wird in den meisten praktischen Szenarien im Allgemeinen als permanente strukturelle Veränderung angesehen.

Strukturelle Integrität vs. Kristalline Form

Die kritischste Grenze ist nicht ein Phasenübergang, sondern der Erweichungspunkt. Quarzglas beginnt bei etwa 1270°C (2318°F) seine Steifigkeit zu verlieren und sich zu verformen.

Dies ist eine harte Grenze für jede Anwendung, bei der strukturelle Integrität erforderlich ist, wie z. B. in Ofenrohren oder Reaktionsgefäßen. Beispielsweise ist die Dauerbenutzung bei 1200°C oft auf nur wenige Stunden begrenzt, um Verformung und Ausfall zu verhindern.

Der Einfluss des Drucks

Diese Umwandlungstemperaturen sind bei Standardatmosphärendruck definiert. Das Vorhandensein von hohem Druck kann die Temperaturen, bei denen diese Phasenübergänge auftreten, erheblich verändern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Betriebstemperatur bestimmt, welche Eigenschaften von Quarz am wichtigsten zu berücksichtigen sind.

- Wenn Ihr Hauptaugenmerk auf Prozessen unter 500°C liegt: Sie arbeiten ausschließlich mit α-Quarz und müssen keine Phasenübergänge berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Anwendungen zwischen 600°C und 850°C liegt: Sie arbeiten im stabilen β-Quarz-Bereich, müssen jedoch die einmalige Ausdehnung beim ersten Aufheizen über 573°C hinaus berücksichtigt haben.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen über 870°C liegt: Sie müssen nicht nur die langsame Bildung von Tridymit berücksichtigen, sondern vor allem den praktischen Erweichungspunkt des Materials, um katastrophales Geräteversagen zu vermeiden.

Das Verständnis dieser unterschiedlichen thermischen Verhaltensweisen ist der Schlüssel zur effektiven und sicheren Verwendung von Quarz in jeder Hochtemperaturanwendung.

Zusammenfassungstabelle:

| Quarzphase | Stabilitätstemperaturbereich | Schlüsselmerkmale |

|---|---|---|

| α-Quarz (Alpha) | Bis zu 573°C (1063°F) | Stabile, Standardform bei Raumtemperatur. |

| β-Quarz (Beta) | 573°C bis ~870°C | Reversibler Phasenwechsel; dislokative Umwandlung. |

| Tridymit | Über ~870°C | Langsame, rekonstruktive Umwandlung; oft irreversibel. |

| Erweichungspunkt | ~1270°C (2318°F) | Material beginnt sich zu verformen; kritische Grenze für strukturelle Integrität. |

Benötigen Sie präzise Laborgeräte für hohe Temperaturen? Die richtige Ofen- oder Quarzkomponente ist entscheidend für den Erfolg und die Sicherheit Ihrer Forschung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, um sicherzustellen, dass Ihre Materialien die exakten beschriebenen thermischen Phasen aushalten können. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für Ihre Anwendung unterstützen. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist das feuerfeste Material in einem Muffelofen? Entdecken Sie das Hochtemperatur-Keramiksystem

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Was bedeutet „gesintert“ und warum ist es wichtig, dies zu verstehen? Entdecken Sie fortschrittliche Materialien & Fertigung

- Was ist der Haupteinsatzzweck eines Ofens in der chemischen Industrie? Meisterung der Wärmebehandlung zur Materialumwandlung

- Warum ist der Schmelzpunkt bei verschiedenen Substanzen unterschiedlich? Die Schlüsselrolle der Bindungsstärke