Sich bei der Identifizierung ausschließlich auf den Schmelzpunkt einer Substanz zu verlassen, ist ein fundamental fehlerhafter Ansatz. Obwohl es ein wesentliches Merkmal ist, ist es kein eindeutiger Fingerabdruck. Die Haupteinschränkungen bestehen darin, dass viele verschiedene Verbindungen denselben Schmelzpunkt aufweisen können und das Vorhandensein selbst geringfügiger Verunreinigungen die Messung erheblich verändern kann, was zu falschen Schlussfolgerungen führt.

Der Schmelzpunkt einer Substanz ist eine notwendige, aber keine hinreichende Information für ihre Identifizierung. Betrachten Sie ihn als ein leistungsstarkes Werkzeug zur Bestätigung einer Hypothese oder zur Beurteilung der Reinheit, aber als ein schwaches Werkzeug, um eine unbekannte Identität von Grund auf neu zu bestimmen.

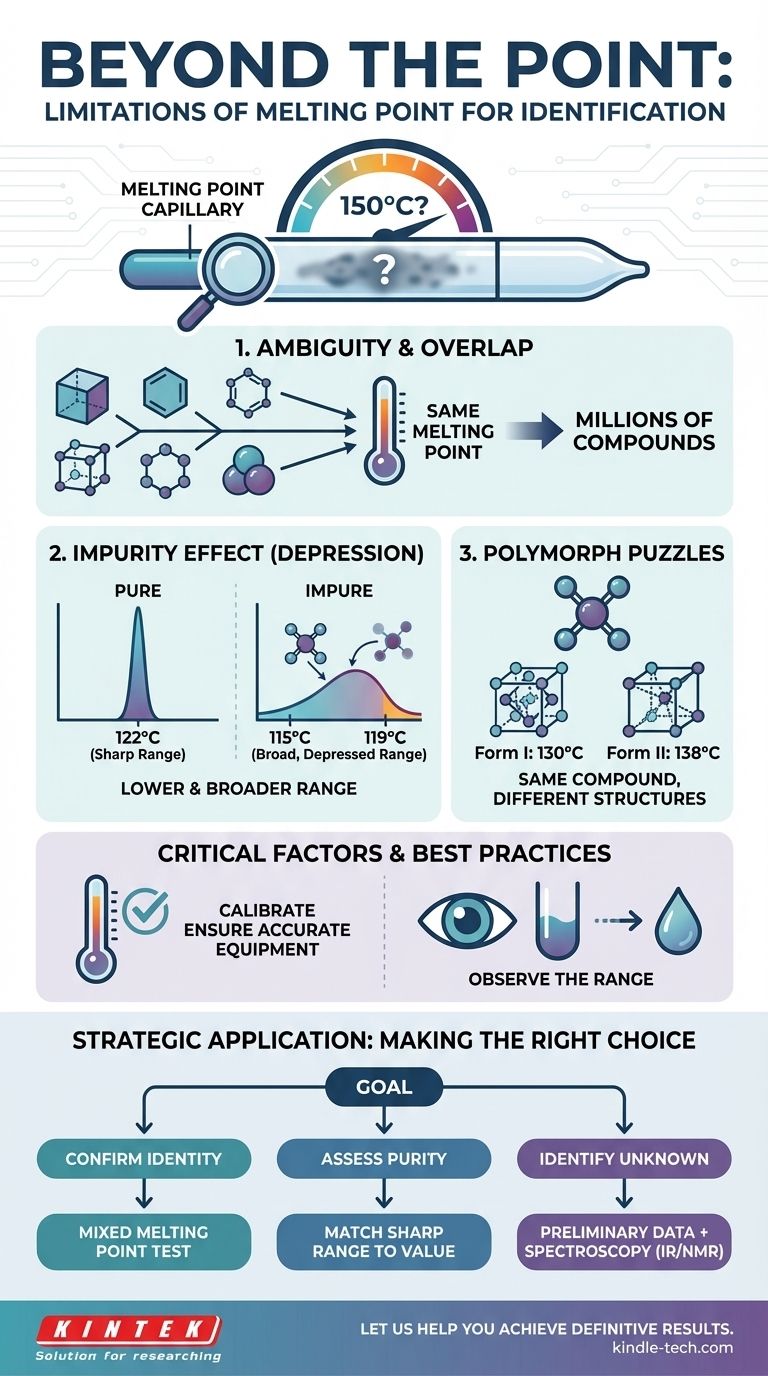

Warum eine einzige Temperatur nicht ausreicht

Die Vorstellung, dass eine einzige Zahl eine Probe eindeutig identifizieren kann, ist verlockend, aber die physikalische Realität ist komplexer. Mehrere Faktoren können Sie entweder in die Irre führen oder die wahre Identität Ihrer Verbindung verschleiern.

Das Problem sich überschneidender Schmelzpunkte

Die bedeutendste Einschränkung ist die Mehrdeutigkeit. Es gibt Millionen bekannter chemischer Verbindungen, aber sie alle schmelzen in einem relativ engen Temperaturbereich.

Folglich ist es äußerst häufig, dass zwei völlig unterschiedliche Substanzen identische oder nahezu identische Schmelzpunkte aufweisen. Sie könnten beispielsweise ein unbekanntes weißes Pulver haben, das scharf bei 150 °C schmilzt, aber Dutzende von Verbindungen könnten dieser Beschreibung entsprechen.

Der Einfluss von Verunreinigungen

Die Reinheit Ihrer Probe hat einen dramatischen Einfluss auf ihr Schmelzverhalten. Dieses Phänomen, bekannt als Schmelzpunkterniedrigung, ist ein Grundprinzip der Chemie.

Wenn eine Verunreinigung vorhanden ist, geschehen zwei Dinge: Der Schmelzpunkt sinkt, und der Schmelzbereich erweitert sich. Eine unreine Probe von Verbindung A, die bei 122 °C schmelzen sollte, beginnt möglicherweise bei 115 °C zu schmelzen und wird erst bei 119 °C vollständig flüssig. Dieses Ergebnis könnte leicht mit einer reinen Probe einer völlig anderen Verbindung B verwechselt werden.

Die Herausforderung der Polymorphen

Polymorphe sind unterschiedliche Kristallstrukturen derselben exakten Verbindung. Da das Schmelzen den Abbau eines Kristallgitters beinhaltet, erfordern unterschiedliche Gitteranordnungen unterschiedliche Energiemengen zur Störung.

Das bedeutet, dass eine einzige Verbindung je nach ihrer Kristallform mehrere, unterschiedliche Schmelzpunkte aufweisen kann. Dies ist eine häufige Herausforderung in der Pharma- und Materialwissenschaft, wo die Kristallstruktur genauso wichtig ist wie die chemische Formel.

Die entscheidende Rolle von Kalibrierung und Beobachtung

Die Einschränkungen sind nicht nur theoretisch, sondern auch praktisch. Die Qualität Ihrer Daten hängt vollständig von der Genauigkeit Ihrer Ausrüstung und der Strenge Ihrer Beobachtung ab.

Ist Ihre Ausrüstung genau?

Ein unkalibriertes Thermometer oder Schmelzpunktgerät liefert nutzlose Daten. Als Leitprinzip gilt: Ein Messsystem ist nur so zuverlässig wie seine Überprüfung.

So wie ein Hochtemperaturofen zur Sicherstellung der Genauigkeit über seinen gesamten Betriebsbereich bei mehreren Temperaturen kalibriert werden muss, muss ein wissenschaftliches Thermometer anhand bekannter Standards überprüft werden. Sich auf einen einzigen Kalibrierungspunkt zu verlassen, kann Fehler in verschiedenen Teilen der Temperaturskala einführen.

Beobachtung des Schmelzens: Bereich vs. Punkt

Ein entscheidendes Datum ist nicht nur die Endtemperatur, sondern der Schmelzbereich. Dies ist die Spanne von dem Zeitpunkt, an dem der erste Tropfen Flüssigkeit erscheint, bis zu dem Zeitpunkt, an dem der letzte Kristall schmilzt.

Eine reine Substanz schmilzt typischerweise über einen sehr scharfen, engen Bereich (oft weniger als 2 °C). Im Gegensatz dazu schmilzt eine unreine Substanz allmählich über einen breiten Bereich. Diese Beobachtung, wie sie schmilzt, ist oft aufschlussreicher als die Zahl selbst.

Die Abwägungen verstehen

Die Schmelzpunktanalyse ist keine nutzlose Technik; ihre Stärke liegt in ihrer korrekten Anwendung. Das Verständnis ihrer Stärken und Schwächen ist der Schlüssel zu ihrer effektiven Nutzung.

Stärke: Bestätigung einer vermuteten Identität

Wenn Sie einen triftigen Grund zu der Annahme haben, dass Ihr Unbekanntes Verbindung X ist, ist der Schmelzpunkt ein ausgezeichnetes Bestätigungswerkzeug. Wenn Ihre Probe scharf beim Literaturwert für Verbindung X schmilzt, liefert dies einen starken Beweis dafür, dass Ihr Verdacht richtig ist.

Stärke: Beurteilung der Reinheit

Hier glänzt die Technik wirklich. Ein scharfer Schmelzbereich, der mit dem etablierten Wert für eine reine Verbindung übereinstimmt, ist ein zuverlässiger Indikator für hohe Reinheit. Umgekehrt ist ein erniedrigter und breiter Schmelzbereich ein klares Zeichen dafür, dass Verunreinigungen vorhanden sind und eine Reinigung erforderlich ist.

Schwäche: Erste Entdeckung

Der Schmelzpunkt ist ein schlechtes Werkzeug, um ein völlig Unbekanntes aus einem riesigen Pool von Möglichkeiten zu identifizieren. Die hohe Wahrscheinlichkeit sich überschneidender Schmelzpunkte macht es bestenfalls zu einem Ratespiel. Er sollte verwendet werden, um Möglichkeiten einzugrenzen, nicht um eine Antwort genau zu bestimmen.

Die richtige Wahl für Ihr Ziel treffen

Um von einer Vermutung zu einer definitiven Schlussfolgerung zu gelangen, müssen Sie die Schmelzpunktanalyse mit anderen Techniken kombinieren. Ihre Strategie sollte sich je nach Ziel ändern.

- Wenn Ihr Hauptaugenmerk auf der Bestätigung einer vermuteten Identität liegt: Führen Sie einen Mischschmelzpunktversuch durch. Das Zermahlen Ihres Unbekannten mit einer reinen Probe der vermuteten Verbindung sollte zu keiner Änderung des Schmelzpunktes führen, wenn sie identisch sind.

- Wenn Ihr Hauptaugenmerk auf der Beurteilung der Reinheit liegt: Ein scharfer Schmelzbereich, der mit dem Literaturwert übereinstimmt, bestätigt eine hohe Reinheit. Ein breiter, erniedrigter Bereich deutet auf vorhandene Verunreinigungen hin.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung eines völlig Unbekannten liegt: Verwenden Sie den Schmelzpunkt als vorläufigen Datenpunkt und setzen Sie dann eindeutigere spektroskopische Methoden (wie IR oder NMR) ein, um die tatsächliche Struktur der Verbindung zu bestimmen.

Letztendlich beruht eine sichere chemische Analyse nicht auf einer einzigen Messung, sondern auf der Konvergenz mehrerer, unabhängiger Beweislinien.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Sich überschneidende Schmelzpunkte | Viele verschiedene Verbindungen teilen dieselbe Schmelztemperatur, was zu Mehrdeutigkeit führt. |

| Einfluss von Verunreinigungen (Erniedrigung) | Senkt den Schmelzpunkt und verbreitert den Bereich, wodurch die wahre Identität der Verbindung verschleiert wird. |

| Polymorphe | Dieselbe Verbindung kann je nach ihrer Kristallstruktur unterschiedliche Schmelzpunkte aufweisen. |

| Gerätekalibrierung | Ungenaues Thermometer oder unkalibriertes Gerät liefert unzuverlässige Daten. |

Sicherstellung einer genauen und zuverlässigen Probenanalyse

Obwohl der Schmelzpunkt ein wertvolles Werkzeug zur Bestätigung der Identität und zur Beurteilung der Reinheit ist, ist er allein keine definitive Identifizierungsmethode. Eine sichere Analyse erfordert eine Kombination von Techniken und zuverlässige Geräte.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Wir bieten die präzisen Schmelzpunktapparate, Kalibrierstandards und die Unterstützung, die Sie benötigen, um diese Technik effektiv in Ihren Arbeitsablauf zu integrieren.

Lassen Sie uns Ihnen helfen, definitive Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

- Automatische Labor-Heißpresse

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen