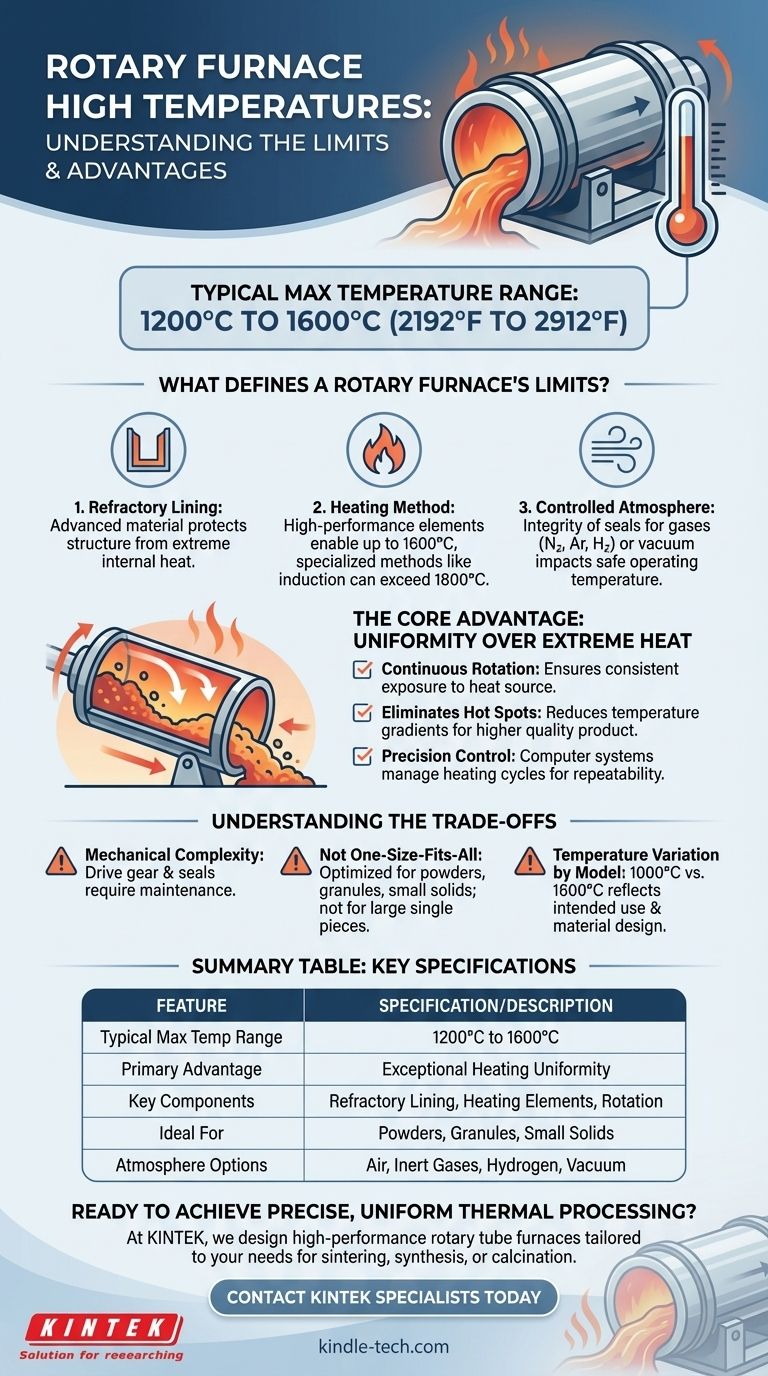

Die maximale Temperatur eines Drehrohrofens liegt typischerweise zwischen 1200°C und 1600°C (2192°F bis 2912°F). Die genaue Temperaturfähigkeit hängt jedoch stark vom spezifischen Modell, seinen Konstruktionsmaterialien und dem industriellen Prozess ab, für den er konzipiert wurde, wobei einige Einheiten bei niedrigeren Temperaturen um 1000°C arbeiten.

Die Betriebstemperatur eines Drehrohrofens ist keine einzelne Zahl, sondern eine Spezifikation, die mit seinem Hauptzweck verbunden ist. Das Design priorisiert die Schaffung einer außergewöhnlich gleichmäßigen Heizumgebung für die Verarbeitung fließender Materialien wie Pulver und Granulate, eine Aufgabe, die durch ständige Rotation erreicht wird.

Was definiert die Temperaturgrenze eines Drehrohrofens?

Die Fähigkeit eines Drehrohrofens, sicher und konstant hohe Temperaturen zu erreichen, ist das Ergebnis seiner speziellen Konstruktion. Mehrere Schlüsselkomponenten bestimmen seine Betriebsgrenzen und die Gesamtleistung.

Die Rolle der Feuerfestauskleidung

Der Kern des Ofens ist ein rotierendes Fass oder Rohr. Diese Komponente ist mit einem fortschrittlichen feuerfesten Material ausgekleidet, das als primäre thermische Barriere dient und die äußere Metallstruktur schützt, während es extremen inneren Temperaturen standhält.

Der Einfluss der Heizmethode

Die Wärmequelle selbst ist ein entscheidender Faktor. Standard-Drehrohröfen verwenden Hochleistungsheizelemente, um Temperaturen von bis zu 1600°C zu erreichen. Andere spezialisierte Heiztechnologien, wie Induktion, können in verschiedenen Ofentypen noch höhere Temperaturen ermöglichen, manchmal über 1800°C.

Kontrollierte Atmosphäre und Anwendung

Viele fortschrittliche Prozesse erfordern eine kontrollierte Atmosphäre. Drehrohröfen sind oft so ausgestattet, dass sie spezifische Gase wie Stickstoff, Argon oder Wasserstoff einleiten oder unter Vakuum betrieben werden können. Die Integrität der Dichtungen und der für diese Merkmale verwendeten Materialien beeinflusst direkt die maximale sichere Betriebstemperatur des Ofens.

Der Hauptvorteil: Gleichmäßigkeit gegenüber extremer Hitze

Während die hohe Temperatur ein Hauptmerkmal ist, liegt der wahre Wert eines Drehrohrofens in seiner Fähigkeit, Materialien mit außergewöhnlicher Gleichmäßigkeit zu erwärmen. Dies ist ein direktes Ergebnis seines dynamischen Designs.

Kontinuierliche Rotation für konsistente Ergebnisse

Der Ofenkörper ist leicht schräg installiert und rotiert kontinuierlich um seine Achse. Diese Bewegung bewirkt, dass das Material im Inneren – wie Pulver oder Granulate – gründlich durchmischt wird, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist.

Eliminierung von Temperaturgradienten

Dieses ständige Mischen eliminiert Hot Spots und reduziert Temperaturgradienten, die in statischen Öfen auftreten können. Das Ergebnis ist ein konsistenteres und qualitativ hochwertigeres Endprodukt, was für Anwendungen in der Pulvermetallurgie, Materialmischung und chemischen Reaktionen entscheidend ist.

Präzise Temperaturregelung

Moderne Drehrohröfen werden von hochentwickelten Computersteuerungssystemen verwaltet. Diese Systeme ermöglichen eine präzise und wiederholbare Steuerung des Heizzyklus, was die Qualität und Zuverlässigkeit des Wärmebehandlungsprozesses weiter verbessert.

Die Kompromisse verstehen

Keine einzelne Technologie ist perfekt für jede Anwendung. Obwohl hochwirksam, bringt das Design eines Drehrohrofens spezifische Überlegungen mit sich.

Mechanische Komplexität

Das Antriebsgetriebe, die Rotationsdichtungen und der Kippmechanismus erhöhen die mechanische Komplexität im Vergleich zu einem statischen Kastenofen. Diese Komponenten erfordern regelmäßige Wartung, um die Zuverlässigkeit zu gewährleisten, insbesondere bei konstantem Betrieb bei hohen Temperaturen.

Keine Einheitslösung

Das Design ist optimiert für die Verarbeitung von Materialien, die fließen oder taumeln können, wie Pulver, Granulate und kleine Feststoffe. Es ist nicht geeignet für die Wärmebehandlung großer, einteiliger Gegenstände, die sich nicht frei im rotierenden Fass bewegen können.

Temperaturschwankungen je nach Modell

Die erheblichen Temperaturunterschiede, die bei verschiedenen Modellen (z.B. 1000°C vs. 1600°C) festgestellt werden, spiegeln ihren Verwendungszweck wider. Ein Ofen, der für einen chemischen Prozess mit niedrigerer Temperatur ausgelegt ist, verwendet andere Materialien und Heizelemente als einer, der für das Hochtemperatur-Sintern gebaut wurde, was sich auf seine Kosten und Fähigkeiten auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Spezifikationen auf Ihre Prozessanforderungen. Die maximale Temperatur ist ein herausragendes Merkmal, aber der Kontext Ihrer Anwendung ist das, was wirklich zählt.

- Wenn Ihr Hauptaugenmerk auf hochreinen chemischen Reaktionen liegt: Sie benötigen ein Modell mit ausgezeichneter Atmosphärenkontrolle (Gaseinlässe, Vakuumfähigkeit) und präziser Temperaturregelung, das wahrscheinlich im Bereich von 1200°C+ arbeitet.

- Wenn Ihr Hauptaugenmerk auf Pulvermetallurgie oder Sintern liegt: Ein Hochtemperaturmodell, das 1600°C erreichen kann, ist oft notwendig, um die erforderliche Materialdichte und Festigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Kalzinierung bei niedrigerer Temperatur oder Materialmischung liegt: Ein Standardmodell, das bis zu 1000°C arbeitet, kann kostengünstiger und für Ihre Bedürfnisse völlig ausreichend sein.

Letztendlich ist die Abstimmung der Temperaturfähigkeiten und Merkmale des Ofens auf Ihr spezifisches Material und Prozessziel der Schlüssel zu einer erfolgreichen thermischen Verarbeitung.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Beschreibung |

|---|---|

| Typischer Max. Temperaturbereich | 1200°C bis 1600°C (2192°F bis 2912°F) |

| Hauptvorteil | Außergewöhnliche Heizgleichmäßigkeit für fließende Materialien |

| Schlüsselkomponenten | Feuerfestauskleidung, Heizelemente, Rotationsmechanismus |

| Ideal für | Pulver, Granulate, kleine Feststoffe, die eine konsistente Wärmebehandlung erfordern |

| Atmosphärenoptionen | Luft, Inertgase (Stickstoff, Argon), Wasserstoff, Vakuum |

Sind Sie bereit, eine präzise, gleichmäßige thermische Verarbeitung für Ihre Materialien zu erreichen?

Bei KINTEK sind wir spezialisiert auf die Entwicklung und Lieferung von Hochleistungs-Drehrohrofen, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es Hochtemperatur-Sintern, chemische Synthese oder Materialkalzinierung. Unsere Experten helfen Ihnen bei der Auswahl des idealen Ofens mit dem richtigen Temperaturbereich, der Atmosphärenkontrolle und den Funktionen, um Ihren Erfolg zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung, um Ihre Projektanforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Ist Pyrolyse ein biologischer Prozess? Eine Untersuchung des thermochemischen vs. biologischen Abbaus

- Wie sind Zeit und Temperatur für die Pyrolyse? Kontrollparameter zur Erzielung Ihres gewünschten Produkts

- Wie funktioniert ein Durchlaufofen? Erschließen Sie eine hohe Volumenleistung und konsistente thermische Verarbeitung

- Was ist das Hauptprodukt der Pyrolyse? Den Output auf Ihre spezifischen Bedürfnisse zuschneiden

- Findet die Kalzinierung im Hochofen statt? Das Verständnis der Trennung in der Metallurgie

- Welche Ausrüstung wird für die Kalzinierung verwendet? Die Wahl des richtigen Systems für Ihren Prozess

- Was sind die Schritte der Pyrolyse? Ein vollständiger Leitfaden zum 3-Phasen-Prozess

- Was ist ein Pyrolyse-Reaktor im Pilotmaßstab? Ihr Leitfaden zur Auswahl des richtigen Reaktordesigns