Im Kern ist das HIP-Sintern ein fortschrittliches Herstellungsverfahren, das eine Kombination aus hoher Temperatur und gleichmäßigem Hochgasdruck verwendet, um Metall- oder Keramikpulver in eine vollständig dichte, feste Komponente umzuwandeln. Im Gegensatz zu herkömmlichen Methoden, die mechanische Pressen verwenden, wendet das Isostatische Heißpressen (HIP) den Druck gleichmäßig aus allen Richtungen an, wodurch innere Hohlräume effektiv herausgepresst werden und ein Teil mit überlegener Festigkeit und Zuverlässigkeit entsteht.

Der grundlegende Unterschied zwischen HIP-Sintern und herkömmlichen Methoden liegt in der Druckanwendung. Durch die Verwendung eines Inertgases zur Ausübung eines gleichmäßigen (isostatischen) Drucks beseitigt der HIP-Prozess die innere Porosität weitaus effektiver als die gerichtete Kraft einer mechanischen Presse, was zu Materialien führt, die sich der theoretischen Dichte von 100 % annähern.

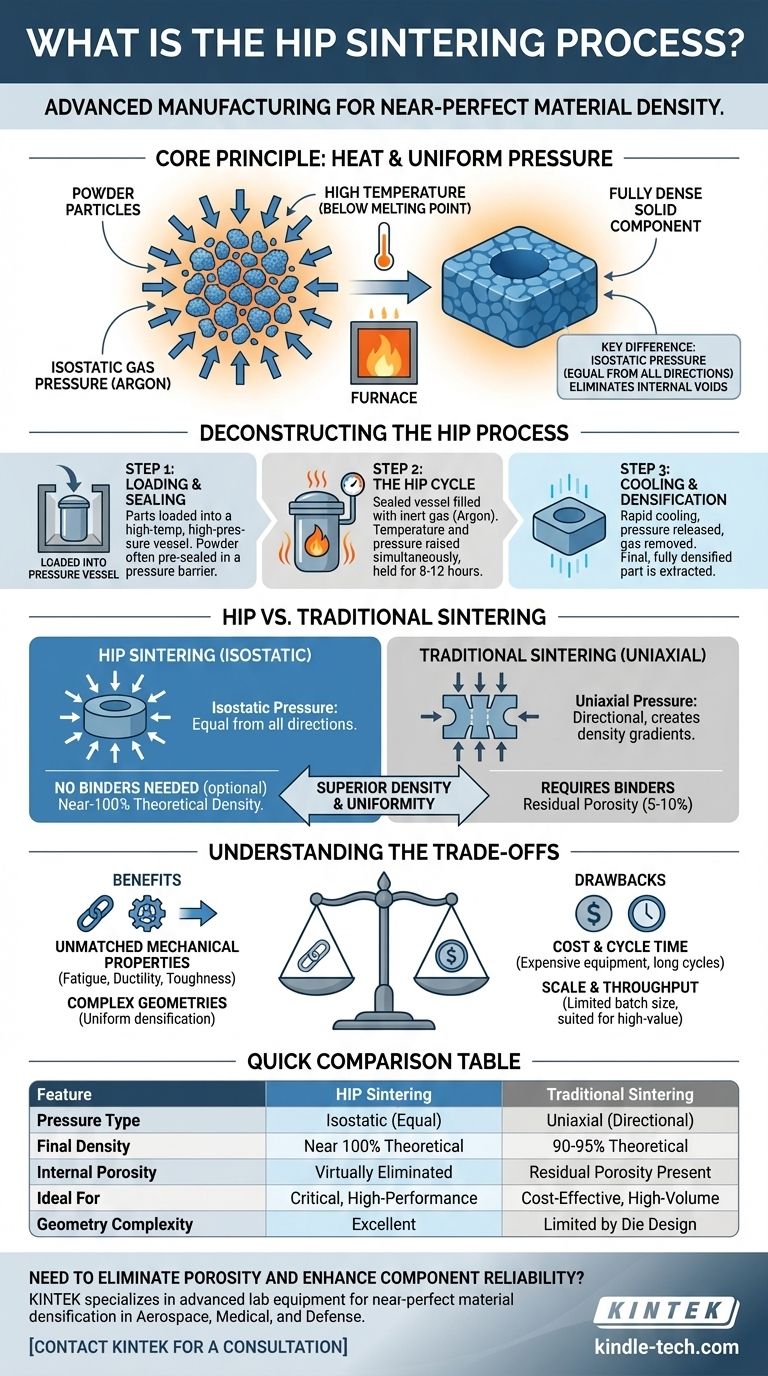

Den HIP-Sinterprozess entschlüsseln

Das HIP-Sintern ist eine Methode zur Verdichtung. Der Prozess findet in einer speziellen Anlage statt, die sowohl ein Hochtemperaturofen als auch ein Hochdruckbehälter ist.

Das Kernprinzip: Hitze und gleichmäßiger Druck

Das Ziel ist es, das Material auf einen Punkt zu erhitzen, an dem sich seine Atome bewegen und binden können, jedoch unterhalb seines Schmelzpunktes. Gleichzeitig wird immenser Druck ausgeübt, um die einzelnen Pulverpartikel zum Verschmelzen zu zwingen und die Lücken zwischen ihnen zu beseitigen.

Schritt 1: Beladen und Abdichten

Die Teile werden zuerst in die Ofenkammer geladen. In vielen Fällen wird das Pulver vorgeformt und in einer Kapsel oder Form versiegelt, die als Druckbarriere dient. Diese Anordnung wird dann in den Hauptdruckbehälter platziert.

Schritt 2: Der HIP-Zyklus

Der Behälter wird versiegelt und ein Inertgas, typischerweise Argon, wird hineingepumpt. Anschließend werden Temperatur und Druck gleichzeitig gemäß einem präzisen Profil erhöht. Dieser Zustand wird für eine festgelegte Dauer beibehalten, die oft zwischen 8 und 12 Stunden liegt, damit Hitze und Druck vollständig in das Material eindringen können.

Schritt 3: Abkühlen und Verdichten

Nach der Haltezeit wird die Komponente abgekühlt, manchmal schnell, um in einem dem Abschrecken ähnlichen Prozess spezifische Materialeigenschaften zu erzielen. Der Druck wird abgelassen, das recycelte Gas entfernt und das fertige, vollständig verdichtete Teil entnommen.

Wie sich HIP vom traditionellen Sintern unterscheidet

Obwohl beide Prozesse darauf abzielen, ein festes Teil aus Pulver herzustellen, unterscheiden sich Methode und Ergebnisse erheblich. Das Verständnis dieser Unterscheidung ist der Schlüssel, um zu wissen, wann HIP eingesetzt werden sollte.

Das Druckproblem: Isostatisch vs. Uniaxial

Beim traditionellen Sintern wird Pulver oft mithilfe einer mechanischen Form zu einem „Grünling“ gepresst. Dieser Druck ist uniaxial (entlang einer Achse ausgeübt). Dies kann zu Dichtegradienten und inneren Hohlräumen führen, da die Kraft nicht perfekt durch das gesamte Teil übertragen wird.

HIP hingegen verwendet Gas, um isostatischen Druck auszuüben, was bedeutet, dass er in alle Richtungen gleich ist. Diese hydrostatische Kraft ist unglaublich wirksam, um innere Poren unabhängig von der geometrischen Komplexität des Teils gleichmäßig zu kollabieren.

Die Rolle von Bindemitteln und „Grünlingen“

Beim traditionellen Sintern ist typischerweise ein Bindemittel (wie Wachs oder Polymer) erforderlich, um das Pulver in einem vorläufigen „Grünling“ zusammenzuhalten. Dieses Bindemittel muss während des Heizzyklus abgebrannt werden, was manchmal zu Verunreinigungen oder Porosität führen kann.

HIP kann Pulver direkt konsolidieren, ohne dass diese Bindemittel erforderlich sind, was zu einem reineren Endmaterial führt. Es kann auch als sekundärer Schritt verwendet werden, um ein Teil zu verdichten, das bereits durch traditionelle Verfahren gesintert wurde.

Das Ergebnis: Überlegene Dichte

Das Hauptergebnis und der Hauptvorteil von HIP ist seine Fähigkeit, Teile mit einer theoretischen Dichte von nahezu 100 % herzustellen. Beim traditionellen Sintern entstehen oft Teile mit Restporosität (typischerweise 5-10 %), die als Spannungspunkte und potenzielle Fehlerstellen dienen können.

Die Abwägungen verstehen

HIP ist ein Hochleistungsprozess, und sein Einsatz erfordert den Ausgleich erheblicher Vorteile gegenüber praktischen Einschränkungen.

Vorteil: Unübertroffene mechanische Eigenschaften

Durch die Beseitigung innerer Defekte verbessert HIP die mechanischen Eigenschaften eines Materials dramatisch, wie z. B. die Ermüdungslebensdauer, Duktilität und Bruchzähigkeit. Dies ist für kritische Komponenten nicht verhandelbar.

Vorteil: Herstellung komplexer Geometrien

Da der Druck durch ein Gas ausgeübt wird, passt er sich perfekt jeder Form an. Dies ermöglicht die Herstellung hochkomplexer Teile, deren gleichmäßige Verdichtung mit einer mechanischen Presse schwierig oder unmöglich wäre.

Nachteil: Kosten und Zykluszeit

HIP-Anlagen sind teuer, und die Prozesszyklen sind sehr lang (oft 8–12 Stunden oder mehr). Dies macht es im Vergleich zum traditionellen Sintern bei hohen Stückzahlen zu einem kostspieligeren Verfahren pro Teil.

Nachteil: Maßstab und Durchsatz

Die Größe des Druckbehälters begrenzt die Losgröße. Obwohl es große HIP-Anlagen gibt, eignet sich das Verfahren im Allgemeinen besser für die Produktion von hochwertigen, geringeren Stückzahlen als für massenproduzierte Konsumgüter.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob HIP-Sintern eingesetzt werden soll, hängt vollständig von den Leistungsanforderungen und dem Wert der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf kritischer Leistung und Zuverlässigkeit liegt: Wählen Sie HIP für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Verteidigung, wo ein Materialversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit komplexen Innenformen liegt: Verwenden Sie HIP, um eine gleichmäßige Dichte und Eigenschaften in komplizierten Geometrien zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion von nicht kritischen Teilen liegt: Traditionelle Sinterverfahren sind wahrscheinlich besser geeignet und wirtschaftlicher.

Letztendlich wählen Sie ein Verfahren, das die höchstmögliche Materialintegrität garantiert, indem Sie längere Zykluszeiten und höhere Kosten gegen eine nahezu perfekte Verdichtung eintauschen.

Zusammenfassungstabelle:

| Merkmal | HIP-Sintern | Traditionelles Sintern |

|---|---|---|

| Druckart | Isostatisch (gleichmäßig aus allen Richtungen) | Uniaxial (gerichtet) |

| Enddichte | Nahezu 100 % der theoretischen Dichte | Typischerweise 90–95 % der theoretischen Dichte |

| Innere Porosität | Nahezu eliminiert | Restporosität vorhanden |

| Ideal für | Kritische Hochleistungskomponenten (Luft- und Raumfahrt, Medizin) | Kosteneffiziente Massenproduktion |

| Geometrische Komplexität | Ausgezeichnet für komplexe Formen | Durch Werkzeugdesign begrenzt |

Müssen Sie Porosität eliminieren und die Zuverlässigkeit von Komponenten verbessern?

Wenn Sie Hochleistungsteile für die Luft- und Raumfahrt-, Medizin- oder Verteidigungsindustrie entwickeln, bei denen ein Materialversagen keine Option ist, ist der HIP-Sinterprozess Ihre Lösung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Erzielung einer nahezu perfekten Materialverdichtung erforderlich sind.

Unsere Expertise hilft Ihnen bei der Herstellung von Komponenten mit überlegener Festigkeit, Ermüdungslebensdauer und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die spezifischen Anforderungen Ihres Labors an kritische Leistung und komplexe Geometrien erfüllen können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Welche Rolle spielt der Vakuum-Heißpress-Ofen bei der Synthese von C-SiC-B4C-TiB2? Erreichen Sie eine Präzisionsverdichtung von 2000°C