Entgegen dem modern klingenden Namen ist das Kernprinzip des Spark Plasma Sintering (SPS) keine neue Entdeckung. Die Technologie hat eine lange Geschichte, die bis ins frühe 20. Jahrhundert zurückreicht. Die Kommerzialisierung und weite Verbreitung unter dem Namen „SPS“ wurde jedoch erst durch die Entwicklung fortschrittlicher Leistungselektronik und Steuerungssysteme in Japan in den 1980er und 1990er Jahren ermöglicht.

Die Geschichte des Spark Plasma Sintering ist eine der technologischen Weiterentwicklung und des Rebrandings. Das grundlegende Konzept, einen elektrischen Strom zu nutzen, um ein Pulver gleichzeitig zu erhitzen und zu pressen, ist fast ein Jahrhundert alt. Das moderne SPS stellt jedoch eine hoch verfeinerte und kommerziell erfolgreiche Umsetzung dieses Prinzips dar, trotz anhaltender Debatten über die wissenschaftliche Genauigkeit des Namens.

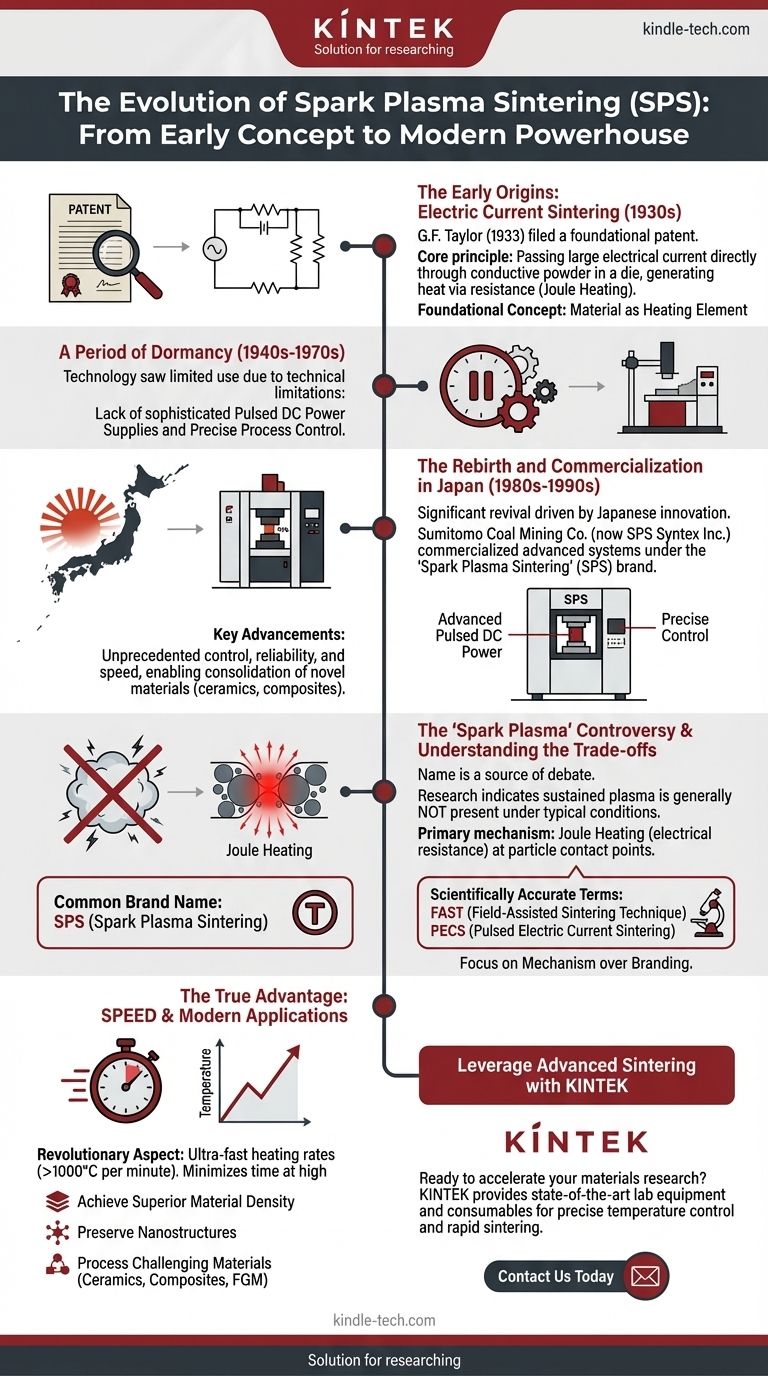

Die frühen Ursprünge: Sintern mit elektrischem Strom

Die Idee, einen elektrischen Strom zur Konsolidierung von Pulvern zu verwenden, existiert weitaus länger als die Marke „SPS“. Ihre Ursprünge liegen in dem, was allgemeiner und genauer als Field-Assisted Sintering Technique (FAST) bekannt ist.

Das grundlegende Patent

Die frühesten Arbeiten stammen aus den 1930er Jahren. Ein wichtiges Patent von G. F. Taylor aus dem Jahr 1933 beschrieb ein Verfahren, bei dem ein großer elektrischer Strom direkt durch eine Form geleitet wurde, die ein leitfähiges Pulver enthielt, wodurch durch elektrischen Widerstand schnelle Hitze erzeugt wurde.

Dieses grundlegende Konzept – die Verwendung des Materials selbst (und seiner Kontaktpunkte) als Heizelement – ist das Kernprinzip, das dem modernen SPS zugrunde liegt.

Eine Phase der Stagnation

Trotz dieses frühen Patents wurde die Technologie jahrzehntelang nur begrenzt eingesetzt. Die Haupthindernisse waren technischer Natur: das Fehlen hochentwickelter gepulster Gleichstromversorgungen und präziser Prozesssteuerungssysteme, die erforderlich waren, um die extrem hohen Heizraten zu steuern, ohne die Probe oder die Ausrüstung zu beschädigen.

Die Wiedergeburt und Kommerzialisierung in Japan

Die Technologie erlebte Ende des 20. Jahrhunderts eine bedeutende Wiederbelebung, hauptsächlich angetrieben durch Innovationen in Japan. Dies ist die Ära, in der der Name „Spark Plasma Sintering“ entstand.

Sumitomo und die Marke „SPS“

In den späten 1980er und frühen 1990er Jahren entwickelten und kommerzialisierten japanische Unternehmen wie Sumitomo Coal Mining Co. (heute SPS Syntex Inc.) fortschrittliche Systeme, die auf diesem Prinzip basierten. Sie brandeten ihren spezifischen Prozess und ihre Ausrüstung als „Spark Plasma Sintering“ (SPS).

Diese Kommerzialisierung war der Wendepunkt. Die neuen Maschinen boten beispiellose Kontrolle, Zuverlässigkeit und Geschwindigkeit und ermöglichten es Forschern, neuartige Materialien wie Keramiken, Verbundwerkstoffe und Funktionsgradientenmaterialien zu konsolidieren, die mit herkömmlichen Öfen nur schwer zu verarbeiten waren.

Die „Spark Plasma“-Kontroverse

Der Name selbst war Gegenstand erheblicher wissenschaftlicher Debatten. Der Begriff legt nahe, dass zwischen den Pulverpartikeln ein Funken oder ein Plasma erzeugt wird, was die Partikeloberflächen reinigen und das Sintern fördern soll.

Eine große Menge an Forschungsergebnissen deutet jedoch darauf hin, dass unter typischen SPS-Bedingungen im Allgemeinen kein anhaltendes Plasma vorhanden ist. Der primäre Heizmechanismus wird als Joule-Erwärmung (elektrischer Widerstand) verstanden, die sich an den Kontaktstellen zwischen den Partikeln konzentriert.

Verständnis der Kompromisse und Missverständnisse

Das Verständnis der Geschichte klärt häufige Verwirrungspunkte bezüglich der Technologie und ihres Namens. Der Schlüssel liegt darin, den physikalischen Mechanismus von der kommerziellen Marke zu trennen.

Name vs. Mechanismus

Viele in der akademischen Gemeinschaft bevorzugen beschreibendere Begriffe wie Field-Assisted Sintering Technique (FAST) oder Pulsed Electric Current Sintering (PECS). Diese Namen beschreiben den Prozess genau, ohne eine Behauptung über die Anwesenheit von Plasma aufzustellen.

„SPS“ sollte am besten als Markenzeichen für eine äußerst erfolgreiche Art von FAST/PECS-Ausrüstung verstanden werden.

Der wahre Vorteil: Geschwindigkeit

Der revolutionäre Aspekt der Technologie, sowohl in ihrer frühen Konzeption als auch in ihrer modernen Form, ist die Geschwindigkeit. Durch die Verwendung der Probe als Heizelement können Heizraten von über 1000 °C pro Minute erreicht werden.

Diese ultraschnelle Erwärmung minimiert die Zeit, die das Material bei hohen Temperaturen verbringt, was entscheidend ist, um unerwünschtes Korngrenzenwachstum zu verhindern. Dies ermöglicht die Herstellung dichter, nanostrukturierter Materialien mit überlegenen mechanischen Eigenschaften.

Wie diese Geschichte den modernen Gebrauch beeinflusst

Das Verständnis des Weges von einem Patent aus dem Jahr 1930 zu einem modernen kommerziellen Prozess liefert einen wichtigen Kontext für jeden, der diese Technologie nutzt oder bewertet.

- Wenn Ihr Hauptaugenmerk auf der Forschung liegt: Priorisieren Sie das Verständnis des zugrunde liegenden Mechanismus als eine Form von FAST/PECS. Dies ermöglicht es Ihnen, Prozessparameter besser zu steuern, die über die Voreinstellungen einer kommerziellen Maschine hinausgehen.

- Wenn Ihr Hauptaugenmerk auf der Materialproduktion liegt: Erkennen Sie an, dass „SPS“ dank jahrzehntelanger Verfeinerung eine ausgereifte, zuverlässige und äußerst leistungsfähige Technologie und keine experimentelle ist.

- Wenn Sie Ihre Arbeit kommunizieren: Seien Sie sich bewusst, dass „SPS“ zwar ein gebräuchlicher Begriff ist, die Verwendung von „FAST“ oder „PECS“ wissenschaftlich präziser sein kann und in der akademischen Literatur oft bevorzugt wird.

Das Wissen, dass SPS auf einer lange etablierten Grundlage aufbaut, gibt Ihnen die Sicherheit, seine leistungsstarken Fähigkeiten für die Entwicklung fortschrittlicher Materialien zu nutzen.

Zusammenfassungstabelle:

| Ära | Schlüsselentwicklung | Bedeutung |

|---|---|---|

| 1930er Jahre | Grundlegendes Patent von G.F. Taylor für das Sintern mit elektrischem Strom | Etablierte das Kernprinzip der Verwendung von Pulver als Heizelement |

| 1980er-1990er Jahre | Kommerzialisierung in Japan durch Sumitomo (SPS-Marke) | Einführung fortschrittlicher gepulster Gleichstromversorgungen und Prozesssteuerung |

| Heute | Weite Verbreitung als FAST/PECS-Technologie | Ermöglicht schnelles Sintern fortschrittlicher Materialien bei minimalem Korngrenzenwachstum |

Sind Sie bereit, fortschrittliche Sintertechnologien für Ihre Materialforschung zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien für materialwissenschaftliche Anwendungen. Unsere Expertise in Sintertechnologien kann Ihnen helfen:

- Überlegene Materialdichte durch präzise Temperaturkontrolle zu erreichen

- Nanostrukturen durch schnelle Heizraten von bis zu 1000 °C pro Minute zu erhalten

- Herausfordernde Materialien wie Keramiken, Verbundwerkstoffe und Funktionsgradientenmaterialien zu verarbeiten

Ob Sie grundlegende Forschung betreiben oder die Materialproduktion skalieren, unser Team kann die richtige Ausrüstung und Unterstützung für Ihre Sinteranforderungen bereitstellen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinterlösungen Ihre Materialentwicklung beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung