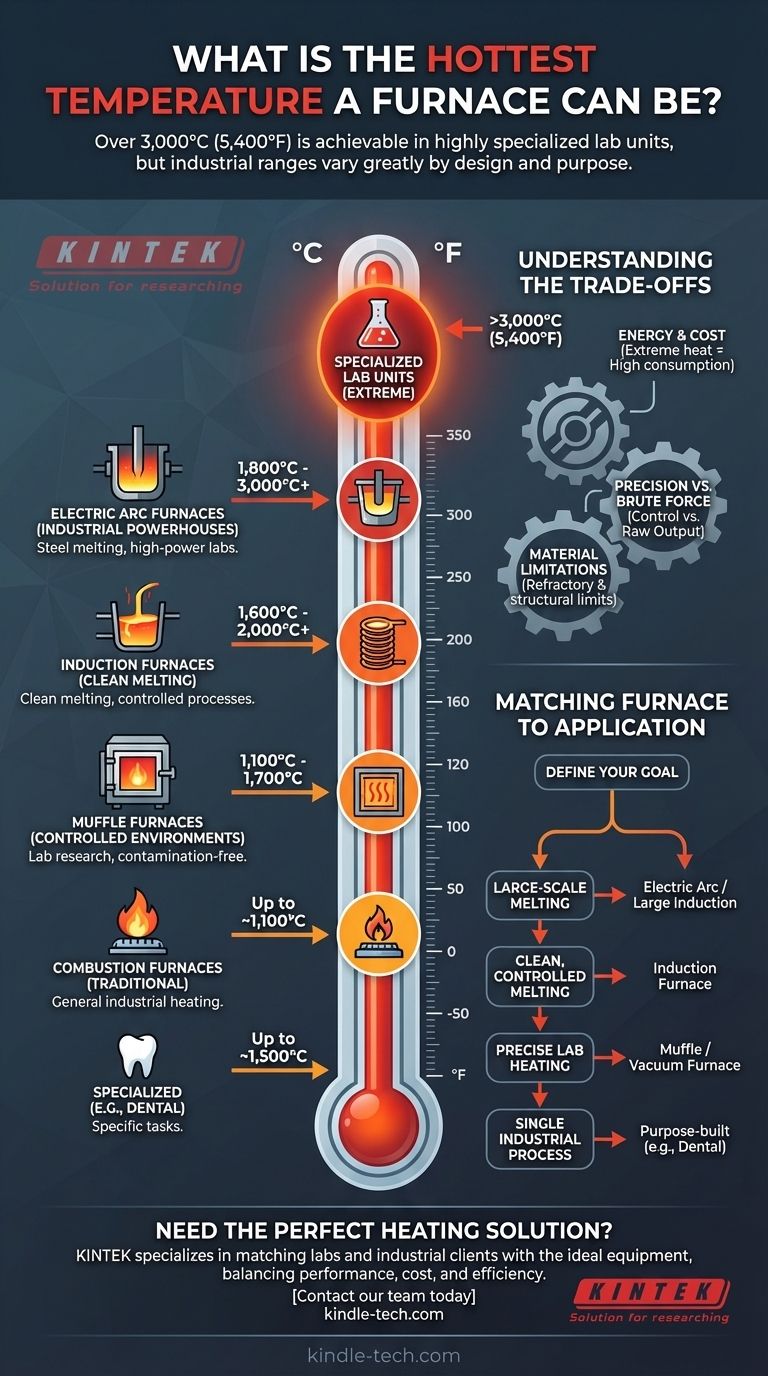

Die heißesten Öfen können Temperaturen von über 3.000°C (5.400°F) erreichen, dies ist jedoch nur in hochspezialisierten Laboreinheiten möglich. Für industrielle Anwendungen wie die Stahlherstellung arbeiten Lichtbogenöfen bei etwa 1.800°C (3.300°F). Der Begriff „Ofen“ deckt eine Vielzahl von Technologien ab, sodass die maximale Temperatur vollständig von seinem Design und Zweck abhängt.

Die maximale Temperatur eines Ofens ist keine einzelne Zahl, sondern wird stattdessen durch seine zugrunde liegende Heiztechnologie – wie Lichtbogen, Induktion oder Verbrennung – und seine spezifische Anwendung, von der industriellen Metallschmelze bis zu präzisen Laborexperimenten, bestimmt.

Warum der Ofentyp die Temperaturgrenzen bestimmt

Ein Ofen ist im Grunde ein Werkzeug, das dazu dient, eine bestimmte Wärmemenge für eine bestimmte Aufgabe bereitzustellen. Ein Ofen für die Hausheizung und einer zum Schmelzen von Stahl lösen grundverschiedene Probleme und basieren auf unterschiedlichen Prinzipien.

Die Kernfaktoren, die die maximale Temperatur eines Ofens bestimmen, sind seine Heizmethode, die Haltbarkeit seiner Baumaterialien (wie feuerfeste Auskleidungen) und sein Verwendungszweck.

Eine Übersicht über Ofentypen und ihre Temperaturen

Verschiedene Heiztechnologien haben grundlegend unterschiedliche thermische Obergrenzen. Das Verständnis dieser Kategorien ist der Schlüssel zum Verständnis der Temperaturfähigkeiten.

Lichtbogenöfen: Die industriellen Kraftpakete

Lichtbogenöfen sind die Arbeitspferde der Schwerindustrie, insbesondere zum Schmelzen von Stahl. Sie nutzen einen Hochleistungs-Lichtbogen zwischen Elektroden, um immense Hitze zu erzeugen.

Industrielle Modelle erreichen regelmäßig 1.800°C (3.300°F), während kleinere, hochspezialisierte Laborversionen 3.000°C (5.400°F) überschreiten können.

Induktionsöfen: Heizen mit Elektromagnetismus

Induktionsöfen nutzen elektromagnetische Felder, um leitfähige Materialien ohne direkten Kontakt zu erhitzen. Dies ermöglicht ein sauberes und kontrolliertes Schmelzen.

Ihre maximalen Temperaturen variieren je nach Design, wobei kleine Schmelzeinheiten 1600°C (2900°F) und leistungsstärkere Industriemodelle 1800°C oder höher erreichen. Ein Vakuuminduktionsofen, der in einer kontrollierten Atmosphäre arbeitet, kann Temperaturen von bis zu 2000°C erzielen.

Verbrennungsöfen: Der traditionelle Ansatz

Diese Öfen verbrennen Brennstoffe, wie Erdgas, um Wärme zu erzeugen. Diese Technologie ist weit verbreitet, hat aber im Allgemeinen niedrigere Temperaturgrenzen als ihre elektrischen Gegenstücke.

Ein typischer Erdgasofen kann Temperaturen von bis zu 1.093°C (2.000°F) erreichen.

Muffelöfen: Für kontrollierte Umgebungen

Ein Muffelofen isoliert das zu erhitzende Material von der direkten Wärmequelle, wodurch eine kontrollierte Atmosphäre geschaffen und Kontamination verhindert wird.

Diese sind in Laboren und für spezielle Anwendungen üblich. Ihre Temperaturbereiche variieren je nach Design erheblich und liegen typischerweise zwischen 1.100°C und 1.700°C.

Spezialöfen: Für eine einzige Aufgabe konzipiert

Viele Öfen sind für einen bestimmten Zweck gebaut, mit einem Temperaturbereich, der für diese Aufgabe optimiert ist.

Ein Dentalofen, der zur Verarbeitung von Zirkonoxiden in Zahnkronen verwendet wird, arbeitet bis zu 1.530°C. Dies ist für seine spezifischen Materialanforderungen mehr als ausreichend, liegt aber weit unter den Grenzen eines Lichtbogenofens.

Die Kompromisse verstehen

Das Erreichen der absolut höchsten Temperatur ist selten das primäre Ziel. Jedes Ofendesign beinhaltet eine Reihe von Kompromissen zwischen Temperatur, Kosten, Effizienz und Kontrolle.

Energieverbrauch und Kosten

Das Erreichen extremer Temperaturen erfordert eine immense Menge an Energie. Ein industrieller Lichtbogenofen verbraucht Strom in massivem Umfang, was seine Betriebskosten für Anwendungen, die nicht seine volle Leistung erfordern, viel zu hoch macht.

Präzision vs. Brachialgewalt

Ein Lichtbogenofen liefert immense, rohe Hitze, bietet aber weniger präzise Temperaturregelung im Vergleich zu einem Labormuffelofen. Für wissenschaftliche Forschung oder empfindliche Materialverarbeitung sind Kontrolle und Stabilität oft wichtiger als die reine thermische Leistung.

Materialbeschränkungen

Der Ofen selbst muss den von ihm erzeugten Temperaturen standhalten können. Die feuerfesten Materialien, die die Kammer auskleiden, die Heizelemente und die Strukturkomponenten haben alle thermische Grenzen, die die Betriebsobergrenze des Ofens definieren.

Den Ofen an die Anwendung anpassen

Um den richtigen Ansatz zu wählen, müssen Sie zunächst Ihr Ziel definieren. Unterschiedliche Ziele erfordern völlig unterschiedliche Werkzeuge.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen industriellen Metallschmelzen liegt: Ein Lichtbogenofen oder ein großer Induktionsofen ist der Industriestandard für rohe Heizleistung.

- Wenn Ihr Hauptaugenmerk auf dem sauberen, kontrollierten Schmelzen von Metallen liegt: Ein Induktionsofen bietet eine hervorragende Kontrolle, ohne das Material mit Verbrennungsnebenprodukten zu kontaminieren.

- Wenn Ihr Hauptaugenmerk auf präzisem Laborheizen in einer kontrollierten Atmosphäre liegt: Ein Muffelofen oder ein spezieller Vakuumofen ist das notwendige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf einem einzelnen, wiederholbaren industriellen Prozess liegt: Ein zweckgebauter Ofen, wie ein Dentalofen, ist die effizienteste und kostengünstigste Lösung.

Letztendlich beginnt das Verständnis der Fähigkeiten eines Ofens mit der Definition des spezifischen Problems, das Sie mit Wärme lösen müssen.

Zusammenfassungstabelle:

| Ofentyp | Typische maximale Temperatur | Primäre Anwendung |

|---|---|---|

| Lichtbogenofen | 1.800°C - 3.000°C+ | Industrielle Stahlschmelze, Hochleistungslabore |

| Induktionsofen | 1.600°C - 2.000°C+ | Sauberes Metallschmelzen, kontrollierte Prozesse |

| Verbrennungsofen | Bis zu ~1.100°C | Allgemeine industrielle Heizung |

| Muffelofen | 1.100°C - 1.700°C | Laborforschung, kontaminationsfreies Heizen |

| Spezialofen (z.B. Dental) | Bis zu ~1.500°C | Spezifische Aufgaben wie Dentalkeramik |

Fällt es Ihnen schwer, den richtigen Ofen für Ihre spezifischen Temperatur- und Anwendungsanforderungen zu finden? Bei KINTEK sind wir darauf spezialisiert, Labore und Industriekunden mit den perfekten Heizlösungen zusammenzubringen. Ob Sie die extreme Hitze eines Laborofens oder die präzise Steuerung eines Muffelofens für empfindliche Materialien benötigen, unsere Experten helfen Ihnen bei der Auswahl von Geräten, die Leistung, Kosten und Effizienz in Einklang bringen.

Kontaktieren Sie unser Team noch heute über unser Formular, um Ihr Projekt zu besprechen und herauszufinden, wie die Laborausrüstung und Verbrauchsmaterialien von KINTEK Ihre Prozesse und Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Arbeitstemperatur eines Muffelofens? Erreichen Sie präzise Wärmesteuerung für Ihr Labor

- Welche Art von Ofen ist ein Muffelofen? Ein Leitfaden für hochreines, kontaminationsfreies Erhitzen

- Was ist ein elektrischer Muffelofen? Erzielen Sie unübertroffene thermische Reinheit und Gleichmäßigkeit

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Wählen Sie die richtige Hochtemperatur-Laborausrüstung

- Was ist ein Muffelofen in der Lebensmittelindustrie? Ein Schlüsselwerkzeug für eine präzise Nährwertanalyse